1.本发明涉及驱鸟设备技术领域,具体涉及一种以压缩空气为动力的钛镭弹驱鸟装置。

背景技术:

2.钛镭弹驱鸟装置是一种机场常用的驱鸟装置,他通过发生发射钛镭弹的方式驱鸟。钛镭弹驱鸟装置具备快速、可控的工作特性,能够迅速地依据鸟群的位置调整其炮筒角度,可使钛镭弹爆炸点距鸟群很近,因而驱鸟效果好。

3.现有的钛镭弹驱鸟装置主要利用大电流起爆电子雷管,电子雷管被引爆的同时引爆钛镭弹的推送火药,钛镭弹在推送火药产生的一次爆轰作用下从炮筒中被发射出去。这种发射方式需要钛镭弹配备发射火药,驱鸟成本较高,且发射时会存在环境污染问题。

4.申请号200820089138.3公开了一种压缩空气发射装置,该装置的发射机构由储气罐、球阀、仰角调整机构、方位调整结构等组成,储气罐通过管路与发射筒相通,球阀设置在管路上以控制储气罐向发射筒供气。该发射装置通过向发射筒通入压缩空气达到发射烟花弹、灭火弹的目的,解决了发射污染的问题。由于该装置使用时炮弹是从发射筒的上端装入,不仅装弹不便,且发射时对炮弹的约束性较差(炮弹与发射筒的为间隙配合),其发射高度、精度大大较低,导致驱鸟效果不够理想。

技术实现要素:

5.本发明所要解决的技术问题是提供一种装弹方便并可提高发射高度、精度的以压缩空气为动力的钛镭弹驱鸟装置。

6.本发明解决其技术问题所采用的技术方案是:一种以压缩空气为动力的钛镭弹驱鸟装置,包括发射筒和进气管,所述进气管的一端与发射筒的下端连通,所述发射筒内设有弹膛;还包括设置在发射筒的一侧的推弹装置;

7.所述推弹装置包括推弹直线驱动机构、送弹筒、送弹块和用于夹紧炮弹的夹紧头;所述送弹筒的前端与弹膛相连通,所述送弹块设置在送弹筒内,并与送弹筒滑动配合,所述送弹块与送弹筒之间设有密封圈,所述推弹直线驱动机构与送弹块连接,以驱动送弹块沿送弹筒来回滑动;所述夹紧头设置在送弹块的前端,包括左夹紧块和右夹紧块,所述左夹紧块沿送弹块的滑动方向与送弹块滑动连接,所述左夹紧块与送弹块之间设有使左夹紧块远离送弹块的夹弹弹簧,所述右夹紧块设置在左夹紧块的前端,并与左夹紧块相对,所述右夹紧块与左夹紧块配合形成夹持腔,所述右夹紧块沿送弹块的滑动方向与左夹紧块滑动连接,所述右夹紧块与左夹紧块之间设有使右夹紧块远离左夹紧块的装弹弹簧,所述送弹筒上设有向夹持腔装弹的装弹孔;

8.所述弹膛内设有与右夹紧块配合,从而使夹紧头夹紧炮弹的定位板。

9.进一步地,所述送弹筒上设有限制送弹块前进行程的限位台。

10.进一步地,所述定位板面向右夹紧块的一侧设有v形槽,所述右夹紧块面向定位板

的一侧设有与v形槽配合的凸起。

11.进一步地,还包括储气罐和脉冲阀,所述储气罐经脉冲阀与进气管的另一端连接。

12.进一步地,所述发射筒包括发射筒管段和膛座段,所述弹膛设置在膛座段内,所述发射筒管段与膛座段可拆卸连接。

13.进一步地,还包括储弹装置,所述储弹装置包括电机、转盘、第一掉弹控制机构和多根储弹筒;所述转盘套设在发射筒上,并与发射筒转动配合,所述储弹筒绕转盘的旋转中心呈环形布置在转盘上,所述储弹筒的下端设有能开合的以用于控制储弹筒掉弹的第一支撑板,所述电机与转盘传动连接,以驱动转盘转动,将储弹筒移动至掉弹位,所述第一掉弹控制机构与第一支撑板配合,用于控制第一支撑板的开合。

14.进一步地,所述第一掉弹控制机构包括第一复位弹簧和挡块;所述第一支撑板通过铰轴与储弹筒铰接连接,所述第一复位弹簧一端与储弹筒连接,另一端与第一支撑板连接,以使第一支撑板保持闭合状态;所述挡块通过支架与发射筒固接,当储弹筒移动至掉弹位时,所述挡块与第一支撑板配合,使第一支撑板绕铰轴转动,从而使第一支撑板开启。

15.进一步地,还包括点火装置,所述支架上设有滑架,所述滑架沿装弹孔的轴线方向与支架滑动连接,所述点火装置沿装弹孔的径向方向与滑架滑动连接,所述点火装置与滑架之间设有第二复位弹簧,所述点火装置的点火头延伸至装弹孔内;

16.所述储弹装置还包括送弹直线驱动机构、第二掉弹控制机构和承接处于装弹位储弹筒内炮弹的弹托;所述送弹直线驱动机构安装在支架上,并与弹托连接,以将弹托沿装弹孔的径向方向移动至装弹孔上方,所述弹托的下端也设有可开合的第二支撑板;所述弹托固接有第一换向杆和第二换向杆,第一换向杆设有导向槽,所述滑架固设有与导向槽滑动配合的柱销,所述导向槽包括直段和能使滑架沿装弹孔的轴线方向远离装弹孔的倾斜段,所述直段沿弹托移动方向设置,所述柱销插设在倾斜段内;所述第二换向杆设有与点火装置配合以使火装置沿装弹孔的径向方向远离装弹孔的斜面,所述斜面位置与所述直段位置对应;所述第二掉弹控制机构与第二支撑板配合,用于控制第二支撑板的开合。

17.进一步地,所述第二掉弹控制机构包括第三复位弹簧和挡销;所述第二支撑板与弹托铰接连接,所述第三复位弹簧一端与第二支撑板连接,另一端与弹托连接,以使第二支撑板保持闭合状态;所述挡销固设在送弹筒上,并与第二支撑板配合,使第二支撑板开启。

18.进一步地,还包括设置在发射筒一侧的开盖驱动装置,所述发射筒的上端设有可开合的盖体,所述盖体与发射筒铰接连接,所述开盖驱动装置与盖体连接,以控制盖体的开合。

19.本发明的有益效果是:该装置采用推弹装置将炮弹送入弹膛,装弹方便,且推弹装置的夹紧头在发射时可对炮弹提供一定的夹持预紧力,可以实现炮弹与发射筒的精确同轴定位,装置的发射高度和精度,驱鸟效果较好。

附图说明

20.图1是本发明的结构示意图;

21.图2是图1的俯视图;

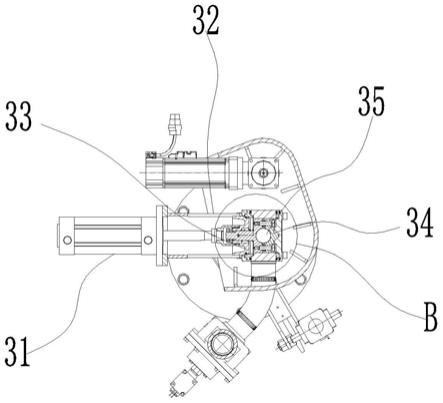

22.图3是推弹装置的安装结构示意图;

23.图4是发射筒的结构示意图;

24.图5是图1沿a-a的剖视图;

25.图6是图5中的b处放大图;

26.图7是图2沿e-e的剖视图;

27.图8是图7沿f-f的剖视图;

28.图9是图8的d处放大图;

29.图10是点火装置的安装示意图;

30.图11是第一导向杆的结构示意图;

31.图12是第二支撑板的安装结构示意图;

32.图中所示:发射筒1,进气管2,推弹装置3,点火装置4,储弹装置5,储气罐6,脉冲阀7,炮弹8,弹膛11,发射筒管段12,膛座段13,锥孔法兰14,支架15,开盖驱动装置16,盖体17,推弹直线驱动机构31,送弹筒32,送弹块33,夹紧头34,夹持腔35,夹弹弹簧36,装弹弹簧37,密封圈38,装弹孔39,滑块41,点火头42,撞舌43,电机51,储弹筒52,转盘53,送弹直线驱动机构54,弹托55,滑架56,第一换向杆57,第二换向杆58,第二复位弹簧59,定位板111,v形槽112,限位台331,左夹紧块341,右夹紧块342,导柱343,导向杆344,第一支撑板521,第一复位弹簧523挡块524,铰轴525,第二支撑板551,第三复位弹簧552,挡销553,柱销561,导向槽571,直段572,倾斜段573,斜面581。

具体实施方式

33.下面结合附图和实施例对本发明进一步说明。

34.如图1至图6所示,本发明的一种以压缩空气为动力的钛镭弹驱鸟装置,包括发射筒1和进气管2,所述进气管2一端与发射筒1的下端连通,所述发射筒1内设有弹膛11,还包括设置在发射筒1的一侧的推弹装置3。所述推弹装置3包括推弹直线驱动机构31、送弹筒32、送弹块33和用于夹紧炮弹的夹紧头34。所述送弹筒32的前端与弹膛11相连通,所述送弹块33设置在送弹筒32内,并与送弹筒32滑动配合,这样送弹块33能沿送弹筒32滑动。所述送弹块33与送弹筒32之间设有密封圈38,以防从送弹块与送弹筒32之间的间隙处泄漏。所述推弹直线驱动机构31与送弹块33连接,以驱动送弹块33沿送弹筒32来回滑动;所述夹紧头34设置在送弹块33的前端(靠近弹膛11的方向为前),包括左夹紧块341和右夹紧块342,所述左夹紧块341通过导向杆344沿送弹块33的滑动方向与送弹块33滑动连接,所述左夹紧块341与送弹块33之间设有使左夹紧块341远离送弹块33的夹弹弹簧36,所述右夹紧块342设置在左夹紧块341的前端,并与左夹紧块341相对,所述右夹紧块342与左夹紧块341配合形成夹持腔35,所述右夹紧块342通过导柱343沿送弹块33的滑动方向与左夹紧块341滑动连接,所述右夹紧块342与左夹紧块341之间设有使右夹紧块342远离左夹紧块341的装弹弹簧37。所述弹膛11内设有与右夹紧块342配合,从而使夹紧头34夹紧炮弹的定位板111,定位板111可以是弹膛11的壁板。所述送弹筒32上设有向夹持腔35装弹的装弹孔39。

35.装置使用时,将进气管2的另一端与储气罐连通,装弹时炮弹8(钛镭弹)从装弹孔39装入到夹紧头34的夹持腔35内。由于右夹紧块342与左夹紧块341之间设有使右夹紧块342远离左夹紧块341的装弹弹簧37,在装弹弹簧37的作用下可以使夹紧头34保持张开状态,此时夹持腔35的内径大于炮弹的外径,炮弹装入方便。当炮弹装入夹持腔35后,推弹直线驱动机构31推动送弹块33沿送弹筒32向前(靠近弹膛11的方向)滑动,送弹块33再推动的

夹紧头34移动,从而将炮弹8送入到弹膛11内。炮弹在送入弹膛11过程中,夹紧头34逐渐进入弹膛11,随着送弹块的继续移动,定位板111与右夹紧块342配合,限制右夹紧块342移动,从而将右夹紧块342与左夹紧块341压合在一起,使夹持腔35闭合,夹紧头34对炮弹提供一定的夹持预紧力。当夹持腔35闭合后推弹直线驱动机构31停止推动送弹块33。发射时,将压缩气体从发射筒1的下端通入,压缩气体的推力大于炮弹与压紧块之间摩擦力后推动炮弹移动,从而将炮弹发射出去。左夹紧块341沿送弹块33的滑动方向与送弹块33滑动连接,且左夹紧块341与送弹块33之间设有使左夹紧块341远离送弹块33的夹弹弹簧36,这样不仅可以避免炮弹卡死的情况,还可以通过更换夹弹弹簧36或者调整夹弹弹簧36的长度,调整对炮弹的夹持预紧力。该装置采用推弹装置3将炮弹送入弹膛11,装弹方便,且推弹装置3的夹紧头34在发射时可对炮弹提供一定的夹持预紧力,通过上述结构预紧夹持,可以实现炮弹与发射筒的精确同轴定位,可以显著提升装置的发射高度和精度,对高空鸟儿的驱散效果更好。

36.发射筒1可以为整体结构,但这样制造、加工不便。图4所示,为了方便制造、加工,本发明中发射筒1包括发射筒管段12和膛座段13,弹膛11设置在膛座段13内,所述发射筒管段12与膛座段13可拆卸连接。由于发射筒管段12会磨损,上述结构在发射筒管段12磨损后还可以进行更换。具体的,发射筒管段12的下端插设在膛座段13上,锥孔法兰14套设在发射筒管段12上,通过其锥孔与发射筒管段12配合,将发射筒管段12压接在膛座段13上,锥孔法兰14与发射筒管段12螺栓连接。当然发射筒管段12也可直接与膛座段13螺栓连接或螺纹连接。

37.送弹块的前进行程可通过控制推弹直线驱动机构31来实现,本发明中送弹筒32上设有限制送弹块33前进行程的限位台331。这样当送弹块向前移动至限位台331后,送弹块自动停,定位更准确,可以保证每次发射的夹持预紧力相同。

38.是本发明中,定位板111面向右夹紧块342的一侧设有v形槽112,右夹紧块342面向定位板111的一侧设有与v形槽112配合的凸起。如此,炮弹在上膛过程中,v形槽112与右夹紧块342的凸起配合,对右夹紧块342的移动进行限位的同时,v形槽112还对夹紧头34起定中作用,可以消除夹持块之间以及夹持块以送弹块之间的间隙带来的偏心,可以进一步的提高炮弹与发射筒同轴度。

39.推弹直线驱动机构31可以是直线电机、液压缸、气缸等,本发明实施例中推弹直线驱动机构31采用气缸。

40.本发明的发射装置还包括储气罐6和脉冲阀7,储气罐6经脉冲阀7与进气管2的另一端连接。

41.本发明的发射装置可以根据需要设置仰角调整机构和方位调整结构。

42.本发明还包括储弹装置5,如图7所示,储弹装置5包括电机51、转盘53、第一掉弹控制机构和多根储弹筒52。转盘53套设在发射筒1上,并与发射筒1转动配合,以减小发射装置的占用空间。储弹筒52绕转盘53的旋转中心呈环形布置在转盘53上,优选采用均布的方式。储弹筒52的下端设有能开合的以用于控制储弹筒52掉弹的第一支撑板521,电机51通过齿轮与转盘53传动连接,以驱动转盘53转动,将储弹筒52移动至掉弹位。掉弹位可以是转盘的任一方位。电机51与转盘53之间也可采用链、带传动。第一掉弹控制机构与第一支撑板521配合,用于控制第一支撑板521的开合。正常状态第一支撑板521支撑在储弹筒52的下端防

止储弹筒内的炮弹下落,当电机51将储弹筒52移动至掉弹位时,第一掉弹控制机构打开第一支撑板521,储弹筒52内储存的炮弹失去支撑,在重力作用下下落,从而可以向装弹孔39进弹。采用上述结构后,装弹方便。

43.第一支撑板521可采用插设、铰接等方式设置在储弹筒52的下端,以实现可开合。第一掉弹控制机构可以是电机、气缸、液压缸等与第一支撑板配合。如图8、图9所示,具体的,第一掉弹控制机构包括第一复位弹簧523和挡块524;第一支撑板521通过铰轴525与储弹筒52铰接连接。第一复位弹簧523一端与储弹筒52连接,另一端与第一支撑板521连接,以使第一支撑板521保持闭合状态。所述挡块524通过支架15与发射筒1固接,当储弹筒52移动至掉弹位时,挡块524与第一支撑板521配合,使第一支撑板521绕铰轴525转动,从而使第一支撑板521开启。当发射筒1离开掉弹位后挡块524与第一支撑板521脱离接触,在第一复位弹簧523的作用下,第一支撑板521复位(处于闭合状态)。该结构可以实现对储弹筒52的自动掉弹控制,这种方式工作简单可靠、占用空间小,且不需要复杂的机电控制系统,制造成本低。

44.为了方便点火,本发明的发射装置还包括点火装置4,支架15上设有滑架56,滑架56沿装弹孔39的轴线方向与支架15滑动连接,如此,滑架56可沿装弹孔39的轴线方向远离装弹孔39。点火装置4通过滑块41沿装弹孔39的径向方向与滑架56滑动连接,如此,点火装置4可沿装弹孔39的径向方向远离装弹孔39。所述点火装置4的点火头42延伸至装弹孔39内,点火装置4与滑架56之间设有第二复位弹簧59。所述储弹装置5还包括送弹直线驱动机构54、第二掉弹控制机构和承接处于装弹位储弹筒52内炮弹的弹托55。所述送弹直线驱动机构54安装在支架15上,并与弹托55连接,以将弹托55沿装弹孔39的径向方向移动至装弹孔39上方,所述弹托55的下端也设有可开合的第二支撑板551。第二支撑板551起控制弹托55内炮弹下掉的作用。所述弹托55固接有第一换向杆57和第二换向杆58,第一换向杆57设有导向槽571,所述滑架56固设有与导向槽571滑动配合的柱销561,所述导向槽571包括直段572和能使滑架56沿装弹孔39的轴线方向远离装弹孔39的倾斜段573,所述直段572沿弹托55移动方向设置,倾斜段573与直段572成一定夹角,所述柱销561插设在倾斜段573内;所述第二换向杆58设有与点火装置4配合以使火装置4沿装弹孔39的径向方向远离装弹孔39的斜面581,所述斜面581位置与所述直段572位置对应;所述第二掉弹控制机构与第二支撑板551配合,用于控制第二支撑板551的开合。

45.当处于装弹位的储弹筒52内的炮弹掉落在弹托内后,送弹直线驱动机构54驱动弹托55移动,将弹托55移动至装弹孔39上方。弹托55在移动的过程中,带动第一换向杆57和第二换向杆58一并移动,第一换向杆57移动的过程中,通过倾斜段573与柱销561配合,使滑架56沿装弹孔39的轴线方向逐渐远离装弹孔39,进而使滑架56上的点火装置4也沿装弹孔39的轴线方向远离,这样可将点火装置4的点火头42从装弹孔39内移出。当点火装置4的点火头42从装弹孔39内移出后,柱销561滑移至直段572,柱销561沿直段572移动,此时滑架56在装弹孔39的轴线方向位置保持不变。由于斜面581位置与直段572位置对应,当柱销561滑移至直段572时斜面581与点火装置4配合(图中,斜面581通过固接在滑块41上的撞舌43与与点火装置4配合),斜面581对点火装置4产生一个使点火装置4沿装弹孔39的径向向外的分力,随着弹托55的继续移动,斜面581将点火装置4沿装弹孔39的径向向外推离装弹孔39,如此,点火装置4的点火头不会对装弹产生干涉,方便弹托55的炮弹掉落在装弹孔39内。当弹

托55移动至装弹孔39上方,第二掉弹控制机构打开第二支撑板551,炮弹掉落至装弹孔39内,送弹直线驱动机构54再驱动弹托55返回。弹托55返回的过程中,斜面581不在与点火装置4配合,点火装置4在第二复位弹簧59作用下,点火装置4在装弹孔39的径向方向上复位,随着弹托55的继续返回,柱销561沿倾斜段573移动,点火装置4在装弹孔39的轴向方向上也复位,点火装置4的点火头重新伸入装弹孔39内,对炮弹点火。点火后的炮弹再由推弹装置推送到弹膛内发射。这种通过上述机械联动实现的点火头自动退出和返回功能,不需要电气控制系统,结构简单,制造成本低,可靠性高。

46.第二支撑板551可采用插设、铰接等方式设置在弹托55的下端,以实现可开合。第二掉弹控制机构也可采用电机、液压缸、气缸等与第二支撑板551配合。本发明中第二掉弹控制机构包括第三复位弹簧552和挡销553;第二支撑板551与弹托55铰接连接,所述第三复位弹簧552一端与第二支撑板551连接,另一端与弹托55连接,以使第二支撑板551保持闭合状态。所述挡销553固设在送弹筒32上,并与第二支撑板551配合,使第二支撑板551开启。当弹托55快移动至装弹孔39处时,挡销553与第二支撑板551配合,随着弹托55的继续移动,挡销553推动第二支撑板551转动,从而将第二支撑板551开启。当弹托55返回时,第二支撑板551在第三复位弹簧552的作用下复位,闭合,以便下次装弹。这种方式工作简单可靠、占用空间小,且不需要复杂的机电控制系统,制造成本低。

47.本发明中送弹直线驱动机构采用的是气缸,当然也可采用液压缸、直线电机等。

48.本发明的发射装置采用上述结构后再配套相应的控制系统,可以实现自动装弹、点火和发射。

49.为了防止雨水进入发射筒,本发明在发射筒1一侧设有开盖驱动装置16,所述发射筒1的上端设有可开合的盖17,所述盖体17与发射筒1铰接连接,所述开盖驱动装置16与盖体17连接,以控制盖体16的开合。开盖驱动装置可以是气缸、电机、液压缸等。