1.本实用新型涉及农牧业机械应用领域,具体涉及一种圆捆机。

背景技术:

2.秸秆发电是一个全新的事物,秸秆直燃发电能够将秸秆低效燃烧及随处焚烧的现象转化为集中高效燃烧,实现农作物秸秆能源化利用。秸秆直燃发电关键在于秸秆原料的供应。由于秸秆不同于石化燃料,具有分布分散、密度低、体积大、收获季节性强等特点,决定秸秆能否持续充足供应直接制约着秸秆发电的可行与否。秸秆的持续供应是秸秆直燃发电发展的主要瓶颈。针对秸秆密度低、体积大的特点,将秸秆打包存储运输在很大程度上提高了运输存储效率,降低了储运成本。而小型圆捆机生产的物料捆不能满足秸秆直燃发电厂对燃料捆运输和存储的要求。

3.随着农业机械行业的蓬勃发展,圆捆机越来越多地应用于小麦秸秆和牧草的收割储存环节。因为作为原料的秸秆源分布分散,物源密度低,以亩产2000kg计算,物源密度仅为3kg/m2,收集范围大。秸秆每年生产周期长,而收集时间短,需在作物收获后几天内完成,收集强度大。而为小型圆捆机,打出的物料捆直径基本在0.5m-1.4m之间,且密度小易松散,收集同样重量的物料用时长,不能达到大型牧场牧草收割打捆的要求。随着我国的建筑行业和家具制造行业的蓬勃发展,也需要大量的农作物秸秆作为原材料制造建筑板材和家具密度板板材,而由于小直径的圆草捆密度低,会造成运输成本的增加,运输同样重量的草捆需要花费更多成本。

4.中国实用新型专利cn 205946627 u公开了一种圆捆机,包括缠网机构、圆捆机机架装配、合页、后盖装配、卸草器、推草器、捡拾器;所述缠网机构位于圆捆机机架装配的上前方,后盖装配位于圆捆机机架装配的后方;牵引梁位于圆捆机机架装配的正前方,捡拾器连接在圆捆机机架装配下前方,采用挂板安装在机架装配上;所述电控装置位于圆捆机机架装配的左侧,圆捆机机架装配与后盖装配之间设置液压装置,卸草器位于圆捆机机架装配的下后方,与圆捆机机架装配里的行走轮轴连接,推草器位于圆捆机机架装配的下方,圆捆机齿轮箱位于圆捆机机架装配的正前方。该圆捆机将牧草或作物秸秆进行捡拾、压缩并卷压成圆草捆。但是它的传动系统及加压系统不适用于大直径草捆的打捆工作。即小型圆捆机喂入装置易堵塞、物料成型仓易漏草、物料捆收集时间长、打捆缠网及停车卸捆频率高造成生产效率低,而且成捆包尺寸小、密度低不符合秸秆直燃发电系统对燃料捆的要求以及大型牧场收集储存牧草的要求等。小直径的圆草捆由于密度低,会造成运输成本的增加,运输同样重量的草捆需要花费更多成本。运输成本问题的存在挫伤了建材行业对秸秆再利用的积极性。

技术实现要素:

5.为解决现有技术中的问题,本实用新型的目的在于提供一种圆捆机,所述圆捆机喂入装置不易堵塞、物料成型仓不易漏草、物料捆收集有效工作时间长、打捆缠网及停车卸

捆频率低。

6.本实用新型涉及的圆捆机生产效率高,并且成捆尺寸大、密度高,能够降低运输成本,符合秸秆直燃发电系统对燃料捆的要求以及大型牧场收集储存牧草的要求。本实用新型涉及的圆捆机,包括张紧装置、动力输入装置、链传动装置、喂入装置、收拢装置、捡拾装置、用于缠网和/或缠膜的缠网装置、打捆装置所述打捆装置进一步包括成型仓辊筒机构和开仓机构。

7.本实用新型涉及的圆捆机,动力由牵引圆捆机行进的机动车头输入,然后由动力输入装置将动力传递给喂入装置和打捆装置,再通过链传动装置将动力由打捆装置传递至收拢装置、捡拾装置、用于缠网和/或缠膜的缠网装置。

8.所述动力输入装置包括动力输入机构、动力传递机构,所述动力输入机构的输出端固定连接输入锥齿轮,所述动力传递机构包括第一动力传递轴、输出锥齿轮一、第二动力传递轴和输出锥齿轮二,所述第一动力传递轴上固定安装与输入锥齿轮相互啮合以传递动力的输出锥齿轮一、所述第二动力传递轴上固定安装与输入锥齿轮相互啮合以传递动力的输出锥齿轮二;所述第一动力传递轴与所述第二动力传递轴的旋转方向相反;第一动力传递轴将动力传递至喂入装置,而第二动力传递轴将动力传递至打捆装置,再传递至捡拾装置,由此实现捡拾装置与喂入装置以相反的方向旋转,物料被捡拾后能够顺利经喂入装置进入打捆装置,本实用新型涉及的圆捆机动力输入装置配置更紧凑,工作更可靠,维修保养更方便。

9.在使用本实用新型涉及的圆捆机的过程中,物料由捡拾装置收集,被收拢装置聚拢后,由喂入装置送至打捆装置成型仓中。在成行仓中逐渐增多的物料被不断旋转的辊筒压实,形成紧实的物料捆。在物料捆的直径与密度达到要求后,用于缠网和/或缠膜的缠网装置的双缠网机构开始工作,快速地将物料捆表面缠网和/或缠膜,达到要求的层数后,开仓机构控制后仓体旋转开仓,将物料捆释放出。

10.捡拾装置的宽度大于打捆装置的宽度,此为圆捆机领域的常规设置,在此不再赘述。

11.所述成型仓辊筒机构包括上前仓辊筒组、下前仓辊筒组、前仓体、后仓辊筒组和后仓体。所述上前仓辊筒组、所述后仓辊筒组、所述下前仓辊筒组依次顺时针呈圆形排列,所述圆形直径范围为1.5m-3.0m;所述上前仓辊筒组的首辊筒与所述下前仓辊筒组的末辊筒的轴线之间的间隔角度为15度-20度;所述后仓辊筒组与上前仓辊筒组、下前仓辊筒组的辊筒的轴线互相平行、相邻两两辊筒等间距地设置,相邻辊筒辊体外圆表面之间的间隙大于2mm小于15mm。

12.与之相对应地,使用本实用新型涉及的圆捆机收集物料,成捆直径可达到1.4米至2.6米,圆捆机在田间行进收集物料成一捆所用的时间更长,即有效工作时间更长,对于同样面积的物料收集区域,本实用新型涉及的圆捆机整体工作时间更短。

13.并且相比小型圆捆机,在得到同样重量的物料捆时,使用本实用新型涉及的大直径的圆捆机能够更好地节约包捆用的缠网或缠膜。使用小直径的圆捆机所产生的缠网或缠膜的成本高于使用本实施方式涉及的圆捆机时产生的成本,一般会高出1.8倍-2.8倍,由此可知,使用本实施方式涉及的圆捆机时能够很好地降低生产成本。

14.本实用新型中,所述上前仓辊筒组的首辊筒与所述下前仓辊筒组的末辊筒的轴线

之间的间隔角度为15度-20度。所述间隔角度是为了保证由喂入装置而来的物料可以顺利进入成型仓,即由所述间隔角度产生的辊间间距为喂入口。在辊筒形成的筒状结构中,除去喂入口间距之外,其余的辊筒中,相邻的两辊筒辊体外圆表面之间的间隙均大于2mm小于15mm,大于2mm保证了各辊筒之间在旋转的过程中不会因为安装误差、运行时的震动以及成型仓满载物料时由物料给与辊筒的压力而发生转动干涉,并形成了一个紧密相连的成型仓内部表面。当物料在成型仓中受到自转的辊筒的带动而翻转滚动的过程中,小于15mm的辊间间隙保证了物料不会随意从成型仓辊筒机构的辊与辊之间的间隙中散落出来,避免了秸秆原材料的浪费。并且较大直径的辊筒经由用于打捆装置的第二链传动机构得到动力旋转时对仓内物料给与较高的成捆压力,所述压力由物料捆表面传递到物料捆芯部,使得使用本实用新型涉及的圆捆机能够得到密度达到180kg/m3至400kg/m3的高密度的圆捆包,很好地满足了秸秆直燃发电上料系统对物料捆的要求;本实用新型涉及的圆捆机有效工作时间长,效率高,能够打出大直径高密度的物料捆,能够满足大型牧场青储牧草的收集打捆的要求。并且大直径高密度的草捆在运输上更加节省运输成本。

15.在本实用新型涉及的圆捆机中,所述用于缠网和/或缠膜的缠网装置包括前缠网机构和后缠网机构,前缠网机构安装在所述前仓体上,后缠网机构安装在所述后仓体上,所述前、后缠网机构入网平面的间隔角度夹角小于170度。能够保证用于缠网和/或缠膜的缠网装置送网工作的顺利进行。所述前缠网机构和后缠网机构均能够输送一层或两层或三层的网和/或膜。具体地、可以单独递入缠网对物料捆进行缠网工作,也可以递入缠膜对物料捆进行缠膜的工作,还可以实现将网和膜同时混和地递入成型仓包裹住物料捆。例如,可以设置为前缠网机构或后缠网机构一次地递入成型仓三层网和膜,可以是外侧两层为缠网,芯部一层为缠膜,也可以是外侧两层为缠膜,芯部一层为缠网。具体地,由缠网装置将网和/或膜的端头递入成型仓中,端头易被物料捆表面的秸秆等挂住。当物料捆转动时,网和/或膜的端头随着转动并紧紧缠挂在物料捆表面。

16.对于大型圆捆机,停机、用于缠网和/或缠膜的缠网装置工作,对物料捆进行缠网和/或缠膜的时间也是不可小视的。本实用新型的双缠网机构的设置,使停机、缠网的时间减少了50%-83.33%,有效地提高了工作的效率。

17.在本实用新型涉及的圆捆机中,所述链传动装置包括用于喂入装置的第一链传动机构、用于打捆装置的第二链传动机构、用于收拢装置的第三链传动机构、用于捡拾装置的第四链传动机构和用于缠网装置的第五链传动机构;

18.所述用于喂入装置的第一链传动机构包括二排或三排或四排链条的链条传动组;大量物料被传入喂入装置时,如果喂入装置链传动的强度不够,就不能迅速有效地将物料传递至打捆装置,即会造成传动链跳齿、断裂或者发生物料的堵塞,进而对圆捆机造成损坏、降低工作效率。在本实用新型中,在第一动力传递轴的输出端固定安装一体式的两排或三排或四排链轮,并与之相匹配的设置链条及从动链轮。较大地增强了用于喂入装置的第一链传动机构的传动强度,提高了动力传输的功效。本实用新型的链传动装置具有足够的强度,链轮轮齿磨损小,且铰链元件不会因铰链销轴磨损使链节距过度伸长,从而破坏正确啮合、造成脱链现象,能够有效防止链条断裂。使用所述链传动装置可以保证大型圆捆机的高强度、长时间使用,满足高效的作业需求。

19.本实用新型涉及的圆捆机,所述上前仓辊筒组的首部的按顺时针相邻排列的1根

或2根或3根或4根之一的辊筒与所述下前仓滚筒组的末部按逆时针相邻排列的1根或2根或3根或4根之一辊筒为大直径辊筒,所述上前仓辊筒组、所述后仓辊筒组、所述下前仓辊筒组中,设置于所述大直径辊筒之间的依次顺时针呈圆形排列的辊筒为小直径辊筒,所述大直径辊筒相比于所述小直径辊筒,直径增大的范围为20mm至60mm。在下前仓辊筒组大直径辊筒的靠近喂入口下部的一侧会形成小压力区域。在所述小压力区域的物料受到压力小于在小直径辊筒处受到的压力,使物料顺利通过喂入口进入成型仓;在上前仓辊筒组大直径辊筒的靠近喂入口上部的一侧会形成小压力区域,可以有效防止返料,使物料顺利通过喂入口进入成型仓。

20.优选地,还可以在用于缠网和/或缠膜的缠网装置的进网位置和后仓辊筒组的底部位置设置大直径辊筒。具体地,在前缠网机构的进网位置的下侧以及后缠网机构的进网位置的上侧各设置一根大直径辊筒,方便用于缠网和/或缠膜的缠网装置的进网动作顺利实施。在后仓辊筒组的底部位置设置一根大直径辊筒,方便开仓时的卸捆。在下前仓滚筒组的大直径辊筒与后仓辊筒组的小直径辊筒之间的区域会形成小压力区域,在这个区域的物料受到压力小于在小直径辊筒处受到的压力,方便开仓卸捆。

21.本实用新型涉及的圆捆机,具有以下突出的优点和有益效果:用于喂入装置的第一链传动机构设置了两排或三排或四排的链传动组,喂入装置得到了较大的动力,能够有效地控制物料,保证喂入装置不易堵塞;因为所述打捆装置成型仓直径大,所述链传动装置能够传递较高的打捆压力,再加之设置了双缠网装置,所以所述圆捆机收集物料的有效工作时间长,打捆缠网和/或膜停车卸捆频率低,而成捆密度可达到180kg/m3至400kg/m3,成捆直径尺寸能够达到1.4m至2.6m,本实用新型提供的圆捆机,喂入装置不易堵塞、物料成型仓不易漏草、物料捆收集有效工作时间长、打捆缠网和/或膜及停车卸捆频率低,所以生产效率高;并且成捆尺寸大、密度高,物料捆易于储存,是能够降低生产和运输成本,符合秸秆直燃发电系统对燃料捆的运输和储存要求、大型牧场收集储存牧草的要求和建材行业运输使用要求的圆捆机。

附图说明

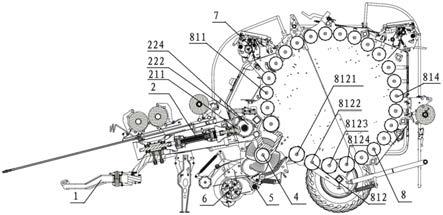

22.图1是本实用新型的一种实施方式的圆捆机结构示意图;

23.图2是本实用新型的一种实施方式的圆捆机三维结构示意图;

24.图3是本实用新型的一种实施方式中的链转动装置的结构示意图;

25.图4是本实用新型的一种实施方式中的链转动装置的结构示意图;

26.图5是本实用新型的一种实施方式中的链转动装置的左侧结构示意图;

27.图6是本实用新型的一种实施方式中的链转动装置的右侧结构示意图;

28.图7是本实用新型的一种实施方式中的打捆装置成型仓辊筒机构的后仓辊筒组和后仓体的结构示意图。

具体实施方式

29.为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施方式,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可

以根据这些附图获得其他的附图。

30.下面结合附图和具体实施方式对本实用新型作详细地描述,实施方式不能在此一一赘述,但本实用新型的实施方式并不因此限定于以下实施方式。

31.本实施方式中以圆捆机的行进方向为基准方向,行进方向为前侧,行进方向的左侧为本实用新型涉及的圆捆机的一种实施方式的左侧,行进方向的右侧为本实用新型涉及的圆捆机的一种实施方式的右侧,此仅为一种描述方式,不能认为是对本实施方式的限定。

32.如图1和图2所示,本实用新型的一种实施方式涉及的圆捆机,包括张紧装置1、动力输入装置2、链传动装置3、喂入装置4、收拢装置5、捡拾装置6、用于缠网和/或缠膜的缠网装置7、打捆装置8,打捆装置8进一步包括成型仓辊筒机构81和开仓机构82。

33.在使用时,圆捆机的动力由牵引圆捆机行进的机动车头输入,具体为由动力输入装置2将动力传递给喂入装置4和打捆装置8,再通过链传动装置3将动力由打捆装置8再传递至收拢装置5、捡拾装置6和用于缠网和/或缠膜的缠网装置7。

34.物料由捡拾装置6收集,被收拢装置5聚拢后,由喂入装置4送至打捆装置8成型仓中,在成行仓中逐渐增多的物料被不断旋转的辊筒压实,形成紧实的物料捆,在物料捆的直径与密度达到要求后,用于缠网和/或缠膜的缠网装置7的双缠网机构开始工作,快速地将物料捆表面缠网,达到要求的层数后,开仓机构82控制后仓体815旋转开仓,将物料捆释放出。

35.捡拾装置6的宽度大于打捆装置8的宽度,此为圆捆机领域的常规设置,在此不再赘述。

36.如图1和图3所示,动力输入装置2包括动力输入机构21、动力传递机构22,动力输入机构21的输出端固定连接输入锥齿轮211,动力传递机构22包括第一动力传递轴221、输出锥齿轮一222、第二动力传递轴223和输出锥齿轮二224,第一动力传递轴221上固定安装与输入锥齿轮211相互啮合以传递动力的输出锥齿轮一222、第二动力传递轴223上固定安装与输入锥齿轮211相互啮合以传递动力的输出锥齿轮二224;第一动力传递轴221与第二动力传递轴223的旋转方向相反;第一动力传递轴221将动力传递至喂入装置4,而第二动力传递轴223将动力传递至打捆装置8,再传递至捡拾装置6,由此实现捡拾装置6与喂入装置4以相反的方向旋转,物料被捡拾后能够顺利经喂入装置4进入打捆装置8,使本实用新型涉及的圆捆机动力输入装置2配置更紧凑,工作更可靠,维修保养更方便。

37.如图1和图2所示,成型仓辊筒机构81包括上前仓辊筒组811、下前仓辊筒组812、前仓体813、后仓辊筒组814和后仓体815;上前仓辊筒组811、后仓辊筒组814、下前仓辊筒组812依次顺时针呈圆形排列,圆形直径为2.02m;上前仓辊筒组811的首辊筒与下前仓辊筒组812的末辊筒的轴线之间的间隔角度为20度;后仓辊筒组814与上前仓辊筒组811、下前仓辊筒组812的辊筒的轴线互相平行、相邻两两辊筒等间距地设置,相邻辊筒辊体外圆表面之间的间隙为8mm。

38.并且相比小型圆捆机,在得到同样重量的物料捆时,使用本实施方式涉及的成捆直径为1.8m的大型圆捆机相比起成捆直径为1.2m的圆捆机能够更好地节约包捆用的缠网,可节约43%的缠网,很好地降低了生产成本。

39.如图1、图2和图7所示,在本实用新型涉及的圆捆机的一种实施方式中,辊筒组共有25根辊筒组成。后仓辊筒组814由辊筒十三81402逆时针地至辊筒二十五81414和辊筒四

81401组成,等间距、辊体表面之间的间隙8mm地设置成半圆形排列。前仓辊筒组的辊筒一8111与辊筒五8121间隔角度20度设置。辊筒一8111与辊筒十8117、辊筒十8117与辊筒九8116、辊筒九8116与辊筒二8112、辊筒二8112与辊筒八8115、辊筒八8115与辊筒三8113、辊筒三8113与辊筒七8114、辊筒七8114与辊筒四81401表面之间的间隙为8mm;辊筒五8121与辊筒六8122、辊筒六8122与辊筒十一8123、辊筒十一8123与辊筒十二8124、辊筒十二8124与辊筒十三81402表面之间的间隙为8mm。

40.辊筒一8111与辊筒五8121相邻表面之间间距为喂入口,在辊筒形成的筒状结构中,除去喂入口间距之外,其余的辊筒中,相邻的两辊筒辊体外圆表面之间的间隙均为8mm,这样就形成了一个紧密相连的成型仓内部表面。当物料在成型仓中受到自转的辊筒的带动而翻转滚动的过程中,不会随意从成型仓辊筒机构81的辊与辊之间的间隙中散落出来,避免了物料的浪费,并且较大直径的辊筒经由用于打捆装置8的第二链传动机构32得到较高的成捆压力,压力传递到物料捆表面,使用本实施方式涉及的圆捆机能够得到密度达到180kg/m3至400kg/m3的高密度的物料捆,很好地满足了依据秸秆直燃发电上料系统对物料捆的要求的技术指标。本实施方式涉及的圆捆机有效工作时间长,效率高,能够打出大直径高密度的物料捆,能够满足大型牧场青储牧草的收集打捆的要求。并且大直径高密度的物料捆在运输上更加节省运输成本。

41.如图1和图2所示,在本实用新型的一种实施方式中,用于缠网和/或缠膜的缠网装置7包括前缠网机构71和后缠网机构72,前缠网机构71和后缠网机构72在工作时输送一层网和/或膜,与物料捆接触之后,由转动的物料捆的表面摩擦力带同网和/或膜包裹物料捆;前缠网机构71安装在前仓体813上,后缠网机构72安装在后仓体815上,前、后缠网机构71、72入网平面的夹角为95度至100度,保证入网工作的顺利进行。对于大型圆捆机,对物料捆进行缠网和/或膜的时间也是不可小视的,双缠网机构的设置,使缠网的时间减少了50%-83.33%,有效地提高了工作的效率。

42.如图3、图4和图5所示,在本实用新型的一种实施方式中,链传动装置3包括用于喂入装置4的第一链传动机构31、用于打捆装置8的第二链传动机构32、用于收拢装置5的第三链传动机构33、用于捡拾装置6的第四链传动机构34和用于缠网装置7的第五链传动机构35。

43.如图5所示,用于喂入装置4的第一链传动机构31包括三排链条的链条传动组;

44.大量物料被传入喂入装置4时,如果喂入装置4链传动的强度不够,链传动就不能迅速有效地将物料传递至打捆装置8,即会造成传动链跳齿、断裂或者发生物料的堵塞,进而对圆捆机造成损坏,降低工作效率。在本实施方式中,在第一动力传递轴221的输出端固定安装三排链轮,并与之相匹配的设置三排链条及从动链轮,较大地增强了喂入装置4链传动的传动强度,提高了动力传输的功效。

45.如图6所示,在本实用新型涉及的圆捆机的一种实施方式中,用于喂入装置4的第一链传动机构31包括主传动链轮一311、从动链轮三312、张紧轮四313和第一链条314;主传动链轮一311固定安装于动力传递机构22的一端;以第一链条314为中间挠性元件,第一链条314分别与主传动链轮一311和从动链轮三312啮合,组成闭合的三排的第一链条314链传动组,张紧轮四313与第一链条314啮合。

46.如图3、图4、图5和图6所示,在本实用新型涉及的圆捆机的一种实施方式中,用于

打捆装置8的第二链传动机构32包括主传动链轮二3201、从动链轮五3202、从动链轮六3203、张紧轮七3204、第二链条3205;主传动链轮二3201固定安装于动力传递机构22的另一端;以第二链条3205为中间挠性元件,第二链条3205分别与从动链轮五3202和从动链轮六3203啮合,形成闭合的第二链条3205链传动组;张紧轮七3204与第二链条3205啮合。

47.用于打捆装置8的第二链传动机构32进一步包括从动链轮八3206、从动链轮九3207、从动链轮十3208、张紧轮十一3209、第三链条3210;从动链轮六3203与从动链轮八3206设置为双层塔式结构,固定安装在辊筒二8112的另一端,以第三链条3210为中间挠性元件,第三链条3210分别与从动链轮八3206、从动链轮九3207、从动链轮十3208啮合,形成闭合的第三链条3210链传动组;张紧轮十一3209与第三链条3210啮合。

48.用于打捆装置8的第二链传动机构32进一步包括从动链轮十二3211、从动链轮十三3212、从动链轮十四3213、从动链轮十五3214、从动链轮十六3215、从动链轮十七3216、从动链轮十八3217、从动链轮十九3218、从动链轮二十3219、从动链轮二十一3220、从动链轮二十二3221、从动链轮二十三3222、从动链轮二十四3223、从动链轮二十五3224、限位轮二十六3225、张紧轮五十九3248和第四链条3226;从动链轮十3208与从动链轮十二3211设置为双层塔式结构,固定安装在辊筒四81401的另一端,以第四链条3226为中间挠性元件,第四链条3226分别与从动链轮十二3211至从动链轮二十五3224啮合,形成闭合的第四链条3226链传动组;限位轮二十六3225、张紧轮五十九3248与第四链条3226啮合。

49.用于打捆装置8的第二链传动机构32进一步包括从动链轮二十七3227、从动链轮二十八3228、从动链轮二十九3229、张紧轮三十3230、第五链条3231;从动链轮二十九3229与从动链轮三十一3232设置为双层塔式结构,固定安装在辊筒五8121的另一端,以第五链条3231为中间挠性元件,第五链条3231分别与从动链轮二十七3227、从动链轮二十八3228、从动链轮二十九3229啮合,形成闭合的第五链条3231链传动组;张紧轮三十3230与第五链条3231啮合。

50.如图4所示,用于打捆装置8的第二链传动机构32进一步包括从动链轮三十一3232、从动链轮三十二3233、张紧轮三十三3234、第六链条3235;从动链轮二十九3229与从动链轮三十一3232设置为双层塔式结构,从动链轮三十一3232设置为内侧链轮,固定安装在辊筒五8121的另一端,以第六链条3235为中间挠性元件,第六链条3235分别与从动链轮三十一3232、从动链轮三十二3233啮合,形成闭合的第六链条3235链传动组;张紧轮三十三3234与第六链条3235啮合;从动链轮三十二3233固定安装在辊筒六8122的另一端。

51.如图4所示,用于打捆装置8的第二链传动机构32进一步包括从动链轮四十二3236、从动链轮四十三3237、从动链轮四十四3238、张紧轮四十五3239、第十链条3240;以第十链条3240为中间挠性元件,第十链条3240分别与从动链轮四十二3236、从动链轮四十三3237、从动链轮四十四3238啮合,形成闭合的第十链条3240链传动组;张紧轮四十五3239在第十链条3240传动组与第十链条3240啮合;从动链轮四十二3236固定安装在辊筒五8121的一端,从动链轮二十九3229与从动链轮四十二3236同轴地设置且同步转动。

52.如图3所示,用于打捆装置8的第二链传动机构32进一步包括从动链轮四十六3241、从动链轮四十七3242、从动链轮四十八3243、从动链轮四十九3244、从动链轮五十3245、张紧轮五十一3246、第十一链条3247;以第十一链条3247为中间挠性元件,第十一链条3247分别与从动链轮四十六3241、从动链轮四十七3242、从动链轮四十八3243、从动链轮

四十九3244、从动链轮五十3245啮合,形成闭合的第十一链条3247链传动组;张紧轮五十一3246与第十一链条3247啮合;从动链轮四十六3241固定安装在辊筒四81401的一端,从动链轮十3208与从动链轮四十六3241同轴地设置且同步转动。

53.如图3和图5所示,在本实用新型涉及的圆捆机的一种实施方式中,用于收拢装置5的第三链传动机构33包括从动链轮三十四331、从动链轮三十五332、张紧轮四十333和第七链条334;以第七链条334为中间挠性元件,第七链条334分别与从动链轮三十四331、从动链轮三十五332啮合,形成闭合的第七链条334链传动组;张紧轮四十333与第七链条334传动组啮合。

54.如图5和图6所示,第三链传动机构33进一步包括从动链轮三十六335、从动链轮三十八336;从动链轮三十五332与从动链轮三十六335设置为双层塔式结构,同轴线固定安装在动力传递机构22的另一端的侧面同侧,从动链轮三十八336与从动链轮三十六335同轴线地,分别固定安装在动力传递机构22的一端的侧面与另一端的侧面的两侧;绞龙用从动链轮三十五332、从动链轮三十六335和从动链轮三十八336同步地转动。

55.如图3和图6所示,在本实用新型涉及的圆捆机的一种实施方式中,用于捡拾装置6的第四链传动机构34包括从动链轮三十七341、从动链轮三十九342、张紧轮四十一343,第八链条344、第九链条345;

56.以第八链条344为中间挠性元件,第八链条344分别与从动链轮三十六335、从动链轮三十七341啮合,形成闭合的第八链条344链传动组;张紧轮四十一343与第八链条344啮合;

57.以第九链条345为中间挠性元件,第九链条345分别与从动链轮三十八336、从动链轮三十九342啮合,形成闭合的第九链条345链传动组。

58.如图3所示,在本实用新型涉及的圆捆机的一种实施方式中,用于缠网装置的第五链传动机构35包括从动链轮五十二351、从动链轮五十三352、从动链轮五十四353、张紧轮五十五354、第十二链条355;以第十二链条355为中间挠性元件,第十二链条355分别与从动链轮五十二351、从动链轮五十三352、张紧轮五十五354啮合,形成闭合的第十二链条355链传动组;从动链轮五十四353与第十二链条355啮合;从动链轮五十二351与从动链轮四十八3243设置为双层塔式结构,同轴线固定安装在辊筒八8115的一端的侧面的同侧。

59.如图3所示,在本实用新型涉及的圆捆机的一种实施方式中,用于缠网装置的第五链传动机构35进一步包括从动链轮五十六356、从动链轮五十七357、张紧轮五十八358、第十三链条359;以第十三链条359为中间挠性元件,第十三链条359分别与从动链轮五十六356、从动链轮五十七357啮合,形成闭合的第十三链条359链传动组;张紧轮五十八358与第十三链条359啮合;从动链轮二十3219与从动链轮五十六356设置为双层塔式结构,同轴线地,固定安装在辊筒二十81409的另一端的同侧。

60.如图1所示,在本实用新型的一种实施方式中,上前仓辊筒组811的首部的按顺时针相邻排列的1根辊筒即辊筒一8111与下前仓滚筒组的末部按逆时针相邻排列的4根辊筒即辊筒五8121、辊筒六8122、辊筒十一8123、辊筒十二8124为大直径辊筒,直径为260mm;上前仓辊筒组811、后仓辊筒组814、下前仓辊筒组812中与设置于大直径辊筒之间的依次顺时针呈圆形排列的辊筒为小直径辊筒,直径为220mm。

61.具体地,辊筒一8111、辊筒五8121、辊筒六8122、辊筒十一8123和辊筒十二8124共

同构成了预压区,在预压区,因为与大直径辊筒的内表面形成的成型仓的半径为0.88m,小于小直径辊筒内表面形成的成型仓半径0.9m,在下前仓辊筒组大直径辊筒8121的靠近喂入口下部的一侧会形成小压力区域,在这个区域的物料受到压力小于在小直径辊筒处受到的压力,使物料顺利通过喂入口进入成型仓;在上前仓辊筒组大直径辊筒8111的靠近喂入口上部的一侧会形成小压力区域,可以有效防止返料,使物料顺利通过喂入口进入成型仓。

62.作为本实施方式的进一步地优选,还可以在用于缠网和/或缠膜的缠网装置7的进网位置和后仓辊筒组814的底部位置设置大直径辊筒,具体地,在前缠网机构71的进网位置的下侧以及后缠网机构72的进网位置的上侧各设置一根大直径辊筒,方便缠网的进网动作的顺利实施;在后仓辊筒组的底部位置设置一根大直径辊筒,方便开仓时的卸捆。在下前仓滚筒组812的大直径辊筒8124与后仓辊筒组814的大直径辊筒81402之间的区域会形成小压力区域,在小压力区域的物料受到压力小于在小直径辊筒处受到的压力,方便开仓卸捆。

63.上述内容仅为本实用新型的具体方案的例子,对于其中未详尽描述的设备和结构,应当理解为采取本领域已有的通用设备及通用方法来予以实施。

64.以上仅为本实用新型的一个方案而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。