1.本实用新型涉及电子成像设备耗材领域,具体地说,是涉及一种碳粉盒。

背景技术:

2.现有的碳粉盒均会设置检测轮组件用以与打印机上的检测机构配合,以在当碳粉盒安装至打印机上后对碳粉盒进行检测,如检测碳粉盒是否为首次使用、碳粉盒的类型、碳粉盒的容量、碳粉盒是否安装到位等。其中,碳粉盒主要还包括盒体、搅拌架、送粉辊、显影辊和动力接收头,检测轮组件主要包括检测轮。

3.当碳粉盒首次安装至打印机时,检测轮组件与打印机的检测机构接触,接着,打印机的驱动头驱动动力接收头转动,使动力接收头通过传动机构带动检测轮转动,当检测轮转动预设角度时,使检测机构执行对检测轮组件的检测,以判断该碳粉盒是否为首次使用、该碳粉盒的类型、该碳粉盒的容量、已打印纸张的张数等,在完成本次检测后,检测轮不再接受动力接收头和传动机构驱动。由于现有的检测轮只是使用一次后就不再旋转工作,并且是通过一次性不可逆的瞬间检测来识别碳粉盒的,此种结构碳粉盒在二次加粉装机时,由于检测轮无法复位导致打印机无法实现检测,导致碳粉盒由于不能被识别而不能使用。

4.现有另一种打印机,其检测轮能够自动复位,以实现碳粉盒多次被打印机识别,但是若由于卡纸等原因而造成打印机故障,用户将碳粉盒取出后再装入打印机时,检测轮会自动复位,打印机识别碳粉盒为新粉盒,会重新开始计数,这样,当碳粉盒内已经没有碳粉时,打印机仍然默认粉盒内还有碳粉而继续打印,因而无法及时提醒用户进行加粉,影响打印质量。

5.同时,由于碳粉盒的显影辊、送粉辊等均是易损件,如果用户每次用完加粉后均能实现对检测轮组件的复位时,用户可能无法判断显影辊等易损件是否损坏而多次加粉使用,零部件损坏时,碳粉盒是无法正常使用的,由于已将碳粉加入碳粉盒内,这样会造成能源的浪费,同时直接丢弃会造成环境的污染。

技术实现要素:

6.本实用新型的目的是提供一种检测轮组件可复位,同时能够保证打印质量的碳粉盒。

7.为实现上述目的,本实用新型提供一种碳粉盒,包括盒体、旋转构件、齿轮系和转动件,盒体具有碳粉容纳部,盒体端部设置有端盖,旋转构件可旋转地支撑在碳粉容纳部内;齿轮系设置在盒体的外壁上,齿轮系与旋转构件连接并驱动旋转构件转动;转动件可转动地安装在盒体的外壁与端盖围成的容置空间内,转动件设置有离合轮,离合轮包括沿周向布置的小径部分和大径部分,大径部分与齿轮系中的一个齿轮传动配合,碳粉盒还包括复位部和止挡部,复位部迫使转动件转动,止挡部限定离合轮转动的圈数。

8.由上述方案可见,碳粉盒安装到打印机后,齿轮系带动转动件自检测起始位置转动至检测结束位置,完成对碳粉盒类型及容量等的检测,接着便可进行打印工作。当碳粉盒

内的碳粉使用完毕后,用户将碳粉盒从打印机中取出后向复位部施加作用力,转动件转动至检测起始位置,使检测轮组件复位后装入打印机,打印机驱动齿轮系并带动转动件自检测起始位置转动至检测结束位置,打印机识别碳粉盒为新粉盒后开始正常打印,此时,止挡部阻挡转动件再次转动至检测起始位置。在碳粉盒内的碳粉再次使用完毕后,将不能再次复位,通过止挡部限定离合轮转动的圈数,这样碳粉盒可以多加一次碳粉,同时能够有效保证打印质量。

9.一个优选的方案是,碳粉盒还包括复位件,复位件可活动地安装于容置空间内;复位部位于复位件上,复位件还设置有施力部和限位部,端盖设有开口,施力部通过开口暴露在端盖外,转动件还设有与复位部配合的受力部;施力部受力,迫使复位部推动受力部并带动转动件转动;限位部与止挡部配合限定离合轮转动的圈数。

10.由此可见,用户可能通过施力部向复位件施加作用力,从而迫使转动件转动复位,另外,施力部暴露在端盖外便于用户向其施加作用力。

11.一个优选的方案是,复位件朝向盒体的一侧开设有第一滑槽,盒体的外壁上设置有滑轨,滑轨与第一滑槽滑动配合,滑轨的延伸方向垂直于转动件的轴向。

12.由此可见,滑轨与第一滑槽滑动配合,从而实现对复位件的滑动方向的引导。

13.进一步的方案是,复位件位于转动件与盒体之间,复位件朝向转动件的一侧开设有容纳槽,转动件朝向盒体一侧的第一端面上设置有受力凸起,受力凸起沿着转动件的轴向向外凸出并伸入容纳槽内;容纳槽在复位件的滑动方向上相对的两侧分别设置有第一侧壁和第二侧壁,第二侧壁位于第一侧壁的下游侧,复位部位于第一侧壁朝向容纳槽的一侧,受力部位于受力凸起与复位部相对的侧面上;限位部位于第一侧壁远离容纳槽的一侧,止挡部位于受力凸起远离受力部的侧面上;第二侧壁远离容纳槽的一侧设置有推压部。

14.由此可见,碳粉盒在工厂进行检测时,转动件处于与齿轮系脱离的位置,检测完成后,工人需要略微向前推动复位件,推压部向受力凸起施加作用力,转动件转动至检测起始位置后,再进行打包销售。

15.另外,检测轮组件在完成检测后,转动件位于容纳槽内,通过第一侧壁上复位部向转动件的受力部施加作用力,使转动件复位至检测起始位置,操作简单且易实现复位功能。复位后,碳粉盒再次装入打印机,打印机对碳粉盒进行检测,转动件转动至检测结束位置时,限位部在受力凸起转动路径的下游侧进行限位阻挡,因此转动件无法再一次复位。

16.进一步的方案是,施力部的上表面设置有防滑凸起和扳扣凸起,在复位件的滑动方向上,扳扣凸起设置在复位件的一端上游侧,扳扣凸起的最高点高于防滑凸起的最高点。

17.由此可见,扳扣凸起便于用户用手操作复位件。

18.一个优选的方案是,复位件还包括铰接部,铰接部位于施力部与复位部之间,复位件通过铰接部铰接在盒体的外壁或者端盖的内壁上。

19.由此可见,复位件铰接在盒体上,通过杠杆原理,便于在较小的作用力下实现对转动件的复位。

20.进一步的方案是,复位件还包括卡钩,卡钩连接在复位件靠近施力部的一端;止挡部设置在盒体的外壁上并自盒体的外壁向外凸出,卡钩能够与止挡部限位配合;卡钩设置有引导面,引导面引导止挡部滑入卡钩。

21.由此可见,按压施力部后,止挡部沿着引导面滑动,卡钩用于与止挡部配合实现对

复位件的限位,保证转动件仅可复位一次。

22.进一步的方案是,受力部设置在离合轮远离盒体一侧的第二端面上,受力部具有沿周向布置的圆弧部和第一齿部,圆弧部和第一齿部均与离合轮同轴设置,第一齿部和圆弧部首尾连接,第一齿部的齿顶圆的直径大于圆弧部的外径;复位部具有第二齿部,第二齿部与铰接部共轴线设置,第二齿部能够与第一齿部啮合。

23.由此可见,第二齿部与第一齿部啮合时能够向转动件施加作用力。

24.进一步的方案是,限位部位于铰接部靠近施力部的一侧,限位部具有相交设置的滑动配合壁和限位壁;止挡部位于端盖上,止挡部包括至少两个限位齿牙,多个限位齿牙沿着限位部的转动路径布置,限位齿牙具有相交设置的引导壁和止挡壁;在限位部的转动路径上,引导壁位于止挡壁的上游侧;滑动配合壁与引导壁滑动配合,限位壁与止挡壁限位配合。

25.由此可见,限位齿牙的设置保证了复位件只能单向转动,以限制转动件的转动圈数。

26.一个优选的方案是,复位部位于大径部分上,端盖设有开口,复位部通过开口暴露在端盖外。

27.由此可见,通过将复位部直接设置在离合轮的大径部件上,用户手动推动离合轮实现检测轮组件的复位,减小了零部件,提高了装配效率且降低了生产成本。

28.进一步的方案是,碳粉盒还包括圆环状的转动限位件,转动限位件可转动地安装在离合轮与端盖之间,转动限位件与离合轮共轴线设置;转动限位件相对的两侧面上分别设置有第一凸柱和第二凸柱,离合轮上设置有第一旋转槽,端盖上设置有第二旋转槽,第一旋转槽和第二旋转槽均与离合轮共轴线设置,第一凸柱与第一旋转槽滑动配合,第二凸柱与第二旋转槽滑动配合;止挡部包括第一挡壁和第二挡壁,第一挡壁设置在第一旋转槽内,能够与第一凸柱限位配合,第二挡壁设置在第二旋转槽内,能够与第二凸柱限位配合。

29.由此可见,通过设置第一凸柱与离合轮上第一旋转槽内的第一挡壁限位配合,第二凸柱与端盖上第二旋转槽内的第二挡壁限位配合。从而保证转动件仅可复位一次。

30.进一步的方案是,第一凸柱和第二凸柱在转动限位件的周向上间隔布置。

31.进一步的方案是,端盖设置有定位凸部,定位凸部自端盖的内表面朝向盒体凸出,第二旋转槽位于定位凸部上;离合轮设置有限位件安装槽,第一旋转槽设置在限位件安装槽的内壁上,转动限位件位于限位件安装槽内,定位凸部的端部伸入限位件安装槽内并与转动限位件邻接。

32.由此可见,转动限位件被定位凸部限制在离合轮的限位件安装槽内,保证了转动限位件安装的稳定性,防止转动限位件脱落。

33.一个优选的方案是,转动件还设有转动轴,转动轴设置在离合轮的第一端面上并与离合轮同轴设置;转动轴的周壁上设置有限位凸起,盒体的外壁上设置有配合挡块,配合挡块位于限位凸起的转动路径上,限位凸起与转动轴的轴线之间的最大距离略大于配合挡块与转动轴的轴线之间的最小距离。

34.由此可见,限位凸起与配合挡块在相对时有稍许的过盈配合,这样用户能够明确感知转动件已复位,从而保证复位的准确性。

35.一个优选的方案是,转动件还设有转动轴和弹性卡扣,转动轴设置在离合轮的第

一端面上并与离合轮同轴设置;弹性卡扣的固定端连接在转动轴的周壁上,盒体的外壁设置有自盒体的端壁向外凸出的第一凸起和第二凸起和安装柱,第一凸起和第二凸起沿着弹性卡扣的转动方向间隔布置;第二凸起在垂直于转动件的轴向的截面呈折线段,第一凸起位于第二凸起的上方,第一凸起和第二凸起围成卡扣容置槽,安装柱位于卡扣容置槽的中部,转动件安装在安装柱上;弹性卡扣位于卡扣容置槽内,弹性卡扣的自由端与卡扣容置槽的内壁抵接。

36.由此可见,弹性卡扣与卡扣容置槽的内壁配合时受力弯曲,当弹性卡扣转动至第一凸起与第二凸起之间的间隔位置时,弹性卡扣在自身弹性恢复力的作用下复位,这样,能够使用户能够明确感知转动件已复位,从而保证复位的准确性。

37.进一步的方案是,弹性卡扣包括呈钝角设置的连接段和抵接段,连接段连接在转动轴上并沿着与转动轴的外周面相切的方向延伸,抵接段自连接段远离转动轴的一端朝向转动件转动方向的反向延伸。

38.由此可见,保证弹性卡扣沿着卡扣容置槽的内壁顺畅滑动。

39.一个优选的方案是,转动件设有同轴且错相位布置的离合轮和凸轮,凸轮位于离合轮远离盒体一侧的第二端面上;碳粉盒还包括接触构件、弹性件和复位件,端盖与转动件相对的位置设置有倾斜壁,倾斜壁相对于转动件的轴线呈倾斜设置,倾斜壁上开设有第二滑槽,第二滑槽与轴线的倾斜度等于倾斜壁与轴线的倾斜度,接触构件与第二滑槽滑动配合;接触构件具有接触端和触发端,接触端与凸轮接触,弹性件迫使接触构件抵接在第二滑槽靠近离合轮的一端;大径部分沿周向设有弹性摩擦层,小径部分与齿轮系中的一个齿轮的齿顶间隙配合,大径部分与齿轮的齿顶过盈配合。

40.由此可见,转动件、弹性件和接触构件共同构成了检测轮组件,检测轮组件工作时,打印机的检测机构执行对碳粉盒的检测时,转动件由初始的大径部分与齿轮过盈配合的位置开始转动,并带动离合轮上的凸轮转动,凸轮带动接触构件沿着第二滑槽滑动,当接触构件运动至打印机中的检测构件接触的位置时,完成对打印机的检测机构的触发,碳粉盒为新的及碳粉盒的容量信息等传递至打印机。当接触构件沿着第二滑槽继续运动时,接触构件的接触端与凸轮脱离接触,同时转动件转动至小径部分与齿轮间隙配合的位置,转动件不再与齿轮接触,转动件停止转动。接触构件与凸轮脱离接触后,接触构件在弹性件的恢复力的作用下回复至初始位置。

41.当碳粉盒二次加粉后,用户向施力部施加作用力,复位件带动转动件沿着转动方向继续向前转动,直至凸轮转动至初始位置,完成对检测轮组件的复位,碳粉盒可重新被打印机的检测机构检测。

42.进一步的方案是,转动件上还设置有拨动凸起,拨动凸起设置在小径部分与大径部分的连接位置处并位于离合轮的第二端面上,在转动件的转动方向上,拨动凸起位于小径部分的上游侧,拨动凸起可与齿轮啮合。

43.由此可见,通过设置拨动凸起,可防止转动件在开始转动的位置打滑而影响检测。

附图说明

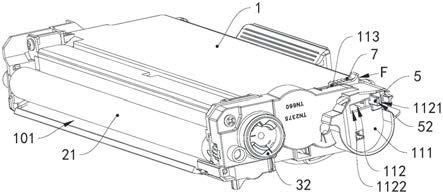

44.图1是本实用新型碳粉盒第一实施例中的结构图。

45.图2是本实用新型碳粉盒第一实施例的结构分解图。

46.图3是本实用新型碳粉盒第一实施例中转动件的结构图。

47.图4是本实用新型碳粉盒第一实施例中复位件和转动件的立体图。

48.图5是本实用新型碳粉盒第一实施例中复位件和转动件的后视图。

49.图6是本实用新型碳粉盒第一实施例中复位件的结构图。

50.图7是本实用新型碳粉盒第一实施例沿长度方向的剖视图。

51.图8是本实用新型碳粉盒第一实施例沿宽度方向的剖视图。

52.图9是本实用新型碳粉盒第一实施例在工厂检测时,复位件、受力部、限位凸起、配合挡块的位置关系图。

53.图10是本实用新型碳粉盒第一实施例中在检测轮组件第一次工作前,检测起始位置时复位件、受力部、限位凸起、配合挡块的位置关系图。

54.图11是本实用新型碳粉盒第一实施例中检测轮组件第一次工作过程中复位件、受力部、限位凸起、配合挡块的位置关系图。

55.图12是本实用新型碳粉盒第一实施例中检测轮组件第一次工作结束时复位件、受力部、限位凸起、配合挡块的位置关系图。

56.图13是本实用新型碳粉盒第一实施例中复位件工作过程中,复位件、受力部、限位凸起、配合挡块的位置关系图,图中虚线为复位件右端的初始位置。

57.图14是本实用新型碳粉盒第一实施例中转动件复位后,复位件、受力部、限位凸起、配合挡块的位置关系图。

58.图15是本实用新型碳粉盒第一实施例中检测轮组件第二次工作结束时,复位件、受力部、限位凸起、配合挡块的位置关系图。

59.图16是本实用新型碳粉盒第二实施例中隐藏端盖后驱动端的结构图。

60.图17是本实用新型碳粉盒第二实施例的剖视图。

61.图18是本实用新型碳粉盒第二实施例中齿轮、转动件和复位件的结构图。

62.图19是本实用新型碳粉盒第三实施例的结构图。

63.图20是本实用新型碳粉盒第三实施例的结构分解图。

64.图21是本实用新型碳粉盒第三实施例中盒体与转动件的结构分解图。

65.图22是本实用新型碳粉盒第三实施例中复位件与端盖的位置关系图。

66.图23是本实用新型碳粉盒第三实施例中复位件的结构图。

67.图24是本实用新型碳粉盒第三实施例中在工厂检测前,驱动齿轮、复位件和转动件的位置关系图。

68.图25是本实用新型碳粉盒第三实施例中在工厂检测过程中,转动件转动至检测结束位置时,驱动齿轮、复位件和转动件的位置关系图。

69.图26是本实用新型碳粉盒第三实施例中在工厂检测后,工人旋转转动件并将复位件拨动至第一位置时,驱动齿轮、复位件和转动件的位置关系图,也即用户使用时检测轮组件的检测起始位置。

70.图27是本实用新型碳粉盒第三实施例中检测轮组件第一次工作结束时,驱动齿轮、复位件和转动件的位置关系图。

71.图28是本实用新型碳粉盒第三实施例中转动件复位后,驱动齿轮、复位件和转动件的位置关系图。

72.图29是本实用新型碳粉盒第三实施例中检测轮组件第二次工作结束时,驱动齿轮、复位件和转动件的位置关系图。

73.图30是本实用新型碳粉盒第三实施例中弹性卡扣与卡扣容置槽在转动件在第一位置时的位置关系图。

74.图31是本实用新型碳粉盒第三实施例中弹性卡扣与卡扣容置槽在转动件在第二位置时的位置关系图。

75.图32是本实用新型碳粉盒第四实施例的结构图。

76.图33是本实用新型碳粉盒第四实施例的结构分解图。

77.图34是本实用新型碳粉盒第四实施例中转动件和转动限位件的结构分解图。

78.图35是本实用新型碳粉盒第四实施例中端盖、转动件和转动限位件的结构分解图。

79.图36是本实用新型碳粉盒第四实施例中转动件位置的剖视图。

80.图37是本实用新型碳粉盒第四实施例中在第一次检测工作的检测起始位置时,驱动齿轮、转动件和转动限位件的位置关系图。

81.图38是在图37所示状态下,转动限位件的第二凸柱和端盖的第二旋转槽的位置关系图。

82.图39是在图37所示状态下,转动限位件的第一凸柱和离合轮的第一旋转槽的位置关系图。

83.图40是在图37所示状态下,弹性卡扣在所述卡扣容纳槽内的位置视图。

84.图41是本实用新型碳粉盒第四实施例中在第一次检测工作的检测结束位置时,驱动齿轮、转动件和转动限位件的位置关系图。

85.图42是在图41所示状态下,转动限位件的第二凸柱和端盖的第二旋转槽的位置关系图。

86.图43是在图41所示状态下,转动限位件的第一凸柱和离合轮的第一旋转槽的位置关系图。

87.图44是在图41所示状态下,弹性卡扣在所述卡扣容纳槽内的位置视图。

88.图45是本实用新型碳粉盒第四实施例中复位后,在第二次检测工作的检测起始位置时,驱动齿轮、转动件和转动限位件的位置关系图。

89.图46是在图45所示状态下,转动限位件的第二凸柱和端盖的第二旋转槽的位置关系图。

90.图47是在图45所示状态下,转动限位件的第一凸柱和离合轮的第一旋转槽的位置关系图。

91.图48是在图45所示状态下,弹性卡扣在所述卡扣容纳槽内的位置视图。

92.图49是本实用新型碳粉盒第四实施例中在第二次检测工作的检测结束位置时,驱动齿轮、转动件和转动限位件的位置关系图。

93.图50是在图49所示状态下,转动限位件的第二凸柱和端盖的第二旋转槽的位置关系图。

94.图51是在图49所示状态下,转动限位件的第一凸柱和离合轮的第一旋转槽的位置关系图。

95.图52是在图49所示状态下,弹性卡扣在所述卡扣容纳槽内的位置视图。

96.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

97.碳粉盒第一实施例:

98.参见图1和图2,碳粉盒包括盒体1、旋转构件、齿轮系3、转动件4、接触构件5、弹性件和复位件7。旋转构件包括显影辊21、搅拌架22(图6示)和送粉辊(未图示)。

99.盒体1具有用于容纳碳粉的碳粉容纳部10,盒体1的驱动端设置有端盖11,碳粉容纳部10具有一个可将所容纳的碳粉向外提供的出粉口101,显影辊21、送粉辊和搅拌架22均位于碳粉容纳部10内并可旋转地支撑在盒体1的两端壁上,显影辊21位于出粉口101处。驱动显影辊21、送粉辊和搅拌架22转动的齿轮系3设置在盒体1的端壁与端盖11围成的容置空间内,盒体1的端壁的外壁上设置有安装柱15,转动件4可转动地安装在安装柱15上,且转动件4邻近齿轮系3中的一个齿轮31设置,本实施例中,齿轮31为驱动搅拌架22转动的驱动齿轮,在其他实施例中,转动件4也可以邻近齿轮系3中的任一齿轮设置。驱动头32接收的驱动力通过齿轮系3传递至各旋转构件和转动件4。

100.参见图3至图5,转动件4设有离合轮41、凸轮42、转动轴44和拨动凸起45,凸轮42位于离合轮41远离盒体1一侧的第二端面401上。

101.离合轮41包括沿周向布置的小径部分403和大径部分404,大径部分404沿周向设有弹性摩擦层411。在离合轮41的大径部分404与齿轮31面对时,其弹性摩擦层411与齿轮31之间过盈配合,齿轮31通过摩擦带动转动件4转动,在离合轮41的小径部分403与齿轮31面对时,小径部分403与齿轮31的齿顶间隙配合,这样,转动件4不能被齿轮31带动从而停止转动。本实施例中的弹性摩擦层411为包覆在大径部分404外的由橡胶等材料制作的弹性胶圈。

102.凸轮42包括凸块421和转轴422,凸轮42和离合轮41同轴且错相位布置,即转轴422与离合轮41共轴线设置,且凸轮42的凸块421与离合轮41的大径部分404在垂直于轴向的方向上不处于同一位置。如图2所示,接触构件5具有接触端51和触发端52,接触端51能够与凸轮42接触,触发端52用于触发打印机的检测机构。

103.如图1和图2所示,端盖11与转动件4相对的位置设置有平面状的倾斜壁111,倾斜壁111相对于转动件4的轴线呈倾斜设置,倾斜壁111上开设有第二滑槽112,第二滑槽112与轴线的倾斜度等于倾斜壁111与轴线的倾斜度,接触构件5与第二滑槽112滑动配合。

104.弹性件为扭簧6,扭簧6安装在端盖11朝向离合轮41的内壁上,扭簧6迫使接触构件5抵接在第二滑槽112沿着转动件4的轴向靠近离合轮41的一端1121。

105.复位件7可活动地安装于盒体1的外壁上并位于转动件4与盒体1之间,复位件7朝向盒体1的一侧开设有第一滑槽75,盒体1的外壁上设置有滑轨12,滑轨12与第一滑槽75滑动配合,滑轨12的延伸方向垂直于转动件4的轴向,端盖11的上表面靠近滑轨12处设置有向外凸出的箭头标识113,便于用户了解复位件7的推动方向。

106.参见图6至图8,复位件7包括施力部71、复位部72、推压部764、第一限位部77和第二限位部78,端盖11设有开口,施力部71通过开口暴露在端盖11外,便于用户手动操作。施力部71的上表面设置有防滑凸起73和扳扣凸起74,在复位件7的滑动方向上,扳扣凸起74设

置在复位件7的上游侧,如图9所示,扳扣凸起74的最高点a1高于防滑凸起73的最高点a2。

107.复位件7朝向转动件4的一侧开设有容纳槽76,转动件4朝向盒体1一侧的第一端面402上设置有受力凸起43,受力凸起43位于离合轮41靠近盒体1一侧的第一端面402上,且受力凸起43沿着转动件4的轴向自所述第一端面402向外凸出并在检测过程中能够进入容纳槽76内,容纳槽76在复位件7的滑动方向x上相对的两侧分别设置有第一侧壁761和第二侧壁762,第二侧壁762位于第一侧壁761的下游侧。

108.复位部72位于容纳槽76的第一侧壁761朝向容纳槽76的一侧,受力凸起43相对的两侧壁上分别设置有受力部431和止挡部432,当受力凸起43位于容纳槽76中时,受力部431与复位部72相对。在复位件72推动转动件4复位时,在转动件4的转动方向r上,复位部72于受力凸起43的上游侧抵接受力部431。第一侧壁761的底部设置有弧形的引导面763,弧形的引导面763便于受力凸起43顺畅地进入容纳槽76内。

109.第一限位部77位于第一侧壁761远离容纳槽76的一侧,第二限位部78位于第二侧壁762朝向容纳槽76的一侧,止挡部432位于受力凸起43远离受力部431的侧面上,第一限位部77、第二限位部78与止挡部432配合限定离合轮41转动的圈数。推压部764位于第二侧壁762远离容纳槽76的一侧。

110.转动轴44设置在离合轮41的第一端面402上并与离合轮41同轴设置。转动轴44的周壁上设置有限位凸起441,盒体1的外壁上设置有配合挡块13,配合挡块13位于限位凸起441的转动路径上,限位凸起441与转动轴44的轴线之间的最大距离略大于配合挡块13与转动轴的轴线之间的最小距离,这样,在限位凸起441与配合挡块13相对时,两者过盈配合,能够让用户明确感知到转动件4已复位至初始位置。

111.拨动凸起45设置在小径部分403与大径部分404的连接位置处并位于离合轮41的第二端面401上,在转动件4的转动方向r上,拨动凸起45位于小径部分403的上游侧,拨动凸起45可与齿轮31啮合。

112.接触构件5的接触端51延伸至离合轮41的第二端面401,凸轮42上凸块421的端面4211与第二滑槽112远离离合轮41的一端1122在转动件4的轴向上的距离大于接触端51与第二滑槽112远离离合轮41的一端1122在转动件4的轴向上的距离,这样便于接触构件5沿着第二滑槽112滑动一定距离后与凸块421脱离。

113.转动件4、扭簧6和接触构件5共同构成了检测轮组件,如图9所示,碳粉盒组装完成在工厂进行测试时,转动件4处于小径部分403与齿轮31面对的位置,测试过程中转动件4不旋转,测试完成后,工人沿着x方向推动复位件7,推压部764推动受力凸起43迫使转动件4沿着r方向旋转至图10所示的位置,由于在限位凸起441与配合挡块13相对时,两者过盈配合,能够让工人明确感知到转动件4已推动至检测起始位置,此时大径部件404与齿轮31过盈配合。接着,便可打包售卖。

114.用户将碳粉盒安装到打印机内,检测轮组件工作时,如图2、图10至图12,打印机的检测机构执行对碳粉盒的检测时,转动件4由初始的大径部分404与齿轮31过盈配合的检测起始位置(图9所示位置)开始转动,并带动离合轮41上的凸轮42转动,凸轮42的凸块421带动接触构件5沿着第二滑槽112滑动,当接触构件5运动至打印机中的检测构件接触的位置时,完成对打印机的检测机构的触发,碳粉盒为新的及碳粉盒的容量信息等传递至打印机。当接触构件5沿着第二滑槽112继续运动时,接触构件5的接触端51与凸轮42脱离接触,同时

转动件4转动至小径部分403与齿轮31间隙配合的位置,转动件4不再与齿轮31接触,转动件4停止转动。接触构件5与凸轮42脱离接触后,接触构件5在扭簧6的恢复力的作用下回复至初始位置。同时受力凸起43随着转动件4旋转并进入容纳槽76内。

115.当碳粉盒内的碳粉用完,用户向碳粉盒加粉后,如图13和14所示,用户向复位件7的施力部71施加作用力f,迫使复位部72推动受力凸起43并带动转动件4沿着转动方向r继续向前转动,直至凸轮42的限位凸起441越过配合挡块13,用户能够明确感知已复位完成,此时,如图14所示,转动件4转动至检测初始位置,完成对检测轮组件的复位,碳粉盒可重新被打印机的检测机构检测。

116.用户再次将碳粉盒装入打印机后,碳粉盒的检测轮组件完成对打印机的检测机构的触发后转动件转动至图15所示位置,此时,第一限位部77在受力凸起43转动路径的下游侧进行限位阻挡,因此转动件4无法再一次复位。同时,在图14所示的检测初始位置,也即复位结束位置,由于第一限位部78与受力凸起43的止挡部432的配合阻挡,用户也无法沿着x方向的反向推动复位件复位至图10所示的位置。因此,用户仅可对检测轮组件复位一次,与现有技术相比,通过有限次地复位,有效保证打印质量。另外,由于本实用新型的碳粉盒中需要手动复位,因此,在打印机由于卡纸等故障将碳粉盒从打印机中取出后再装入打印机时,检测轮组件由于没有复位,打印机识别碳粉盒为旧盒,会接着之前的继续计数,这样打印机能够准确地提醒用户碳粉盒内是否还有碳粉,从而有效保证打印质量。

117.碳粉盒第二实施例:

118.作为本实用新型碳粉盒第二实施例的说明,以下仅对与上述碳粉盒第一实施例的不同之处予以说明。

119.参见图16至图18,复位件27包括施力部271、复位部272和铰接部273,铰接部273位于施力部271与复位部272之间,复位件27通过铰接部273铰接在盒体210端壁的外壁上。

120.复位件27还包括卡钩275,卡钩275连接在靠近施力部271的一端,盒体210端壁的外壁还设置有作为止挡部的卡合凸起216,卡合凸起216自盒体210的外壁向外凸出,卡钩275能够与卡合凸起216限位配合。铰接部273和卡合凸起216分别位于卡钩275相对的两侧。卡钩275设置有引导面2751,引导面2751引导卡合凸起216滑入卡钩275。

121.检测轮组件工作时,旋转件240上的受力部243逆时针方向转动并推动复位部272,复位部272绕铰接部273顺时针转动进行避让后复位。另外,在二次加粉后,用户按压施力部271,复位件27绕铰接部273顺时针转动,复位部272向上推动旋转件240的受力部243,迫使转动件240转动至检测初始位置,完成对检测轮组件的复位。同时,引导面2751引导卡合凸起216滑入卡钩275对复位件27进行限位,保证用户仅可对检测轮组件复位一次。

122.碳粉盒第三实施例:

123.作为本实用新型碳粉盒第三实施例的说明,以下仅对与上述碳粉盒第一实施例的不同之处予以说明。

124.参见图19至图23,本实施例中,检测轮组件包括转动件340,复位件37包括施力部371、复位部372和铰接部373,铰接部373位于施力部371与复位部372之间,复位件37通过铰接部373铰接在端盖311的内壁上。端盖311开设有第一开口3111和第二开口3112,施力部371从第一开口3111伸出,转动件340的大径部分3404能够从第二开口3112露出,打印机的检测机构位于第二开口3112的下方,大径部分3404能够触发打印机的检测机构。

125.受力部343设置在离合轮341远离盒体310一侧的第二端面3401上,受力部343具有沿周向布置的圆弧部3431和第一齿部3432,圆弧部3431和第一齿部3432均与离合轮341同轴设置,第一齿部3432和圆弧部3431首尾连接,第一齿部3432的齿顶圆的直径大于圆弧部3431的外径,第一齿部3432包括四个齿牙。复位部372具有第二齿部3721,第二齿部3721包括五个齿牙,第二齿部3721与铰接部373共轴线设置,第二齿部3721能够与第一齿部3432啮合,从而带动转动件340转动。

126.限位部377位于铰接部373靠近施力部371的一侧,限位部377具有相交设置的滑动配合壁3771和限位壁3772。止挡部4320位于端盖311上,止挡部4320包括两个限位齿牙4321,两个限位齿牙4321沿着限位部377的转动路径布置,每个限位齿牙4321均具有相交设置的引导壁4323和止挡壁4324。在限位部377的转动路径上,引导壁4323位于止挡壁4324的上游侧。滑动配合壁3771与引导壁4323滑动配合,限位壁3772与止挡壁4324限位配合,限位齿牙4321的限制保证复位件37仅能沿着箭头r1的方向单向转动。

127.转动件340还设有转动轴344和弹性卡扣345,转动轴344设置在离合轮341的第一端面上并与离合轮341同轴设置。弹性卡扣345的固定端3451连接在转动轴344的周壁上,弹性卡扣345包括呈钝角设置的连接段3453和抵接段3454,连接段3453连接在转动轴344的周壁上并沿着与转动轴344的外周面相切的方向延伸,抵接段3454自连接段3453远离转动轴344的一端朝向转动件340转动方向的反向延伸。

128.盒体310的外壁设置有自盒体310的端壁向外凸出的第一凸起312和第二凸起313和安装柱314,第一凸起312和第二凸起313沿着弹性卡扣345的转动方向间隔布置。第二凸起313在垂直于转动件340的轴向的截面呈折线段,第一凸起312位于第二凸起313的上方,第一凸起312和第二凸起313围成卡扣容置槽315,安装柱314位于卡扣容置槽315的中部,转动件340安装在安装柱314上。弹性卡扣345位于卡扣容置槽315内,弹性卡扣345的自由端3452与卡扣容置槽315的内壁抵接。

129.本实施例中的碳粉盒组装完成在工厂进行测试时,如图24所示,转动件340处于大径部分3404与齿轮331过盈配合的位置,测试过程中转动件340从图24所示位置转动至图25所示位置,测试完成后,工人沿着箭头r2所示方向手动推动转动件340至图26所示的位置,接着沿着箭头r1方向拨动复位件37的施力部371,复位件37的第二齿部3721旋转到与第一齿部3432在周向上邻接的位置,即从图26中实线所示的复位件37的位置转动至虚线所示的复位件37的位置。接着,便可打包售卖。

130.用户将碳粉盒安装到打印机内,检测轮组件工作时,转动件340由初始大径部分3404与齿轮331过盈配合的位置(图26所示位置)转动至小径部分3403与齿轮331间隙配合的位置(图27所示位置),转动件340不再与齿轮331接触,转动件340停止转动。转动过程中,转动件340的大径部分3404间歇性地按压打印机中的检测机构,完成对打印机的检测机构的触发。

131.当碳粉盒内的碳粉用完,用户向碳粉盒加粉后,如图27和图28所示,用户向复位件37施加作用力,复位件37绕铰接部373转动,此时,复位件37的第二齿部3721与第一齿部3432啮合并带动转动件340沿着转动方向r2向前转动至图28所示的检测初始位置,完成对转动件340的复位。在此过程中弹性卡扣345从图30所示的位置转动至图31所示的位置,由于弹性卡扣345的自由端3452与第一凸起312、第二凸起313朝向卡扣容置槽315的内壁脱离

时,弹性卡扣345会在自身弹性恢复力的作用下复位,因此能够使得用户明确感知已复位完成。

132.用户再次将碳粉盒装入打印机后,碳粉盒的检测轮组件完成对打印机的检测机构的触发后转动件340转动至图29所示位置,此时,复位件37的第二齿部3721旋转到第一齿部3432的转动路径的下游侧,由于复位件37的限位部377与限位齿牙4321的限位配合,使得复位件37不能沿着箭头r1的反向转动,因此用户无法再次对检测轮组件进行复位。

133.另外,本实施例中,在工厂完成测试之后,工人也可以拆开端盖并将驱动齿轮、复位件和转动件复位至图24所示位置,这样,用户可以对检测轮组件进行两次复位,但是该结构两次复位方法不一样。

134.碳粉盒第四实施例:

135.作为本实用新型碳粉盒第四实施例的说明,以下仅对与上述碳粉盒第三实施例的不同之处予以说明。

136.参见图32至图36,本实施例中碳粉盒未设置单独的复位件,检测轮组件的复位部472位于转动件440的大径部分4404上,复位部472能够通过第二开口41101暴露在端盖4110外。大径部分4404朝外的端面上设置有向外凸出的箭头标识413,便于用户了解复位时推动转动件440的方向。

137.检测轮组件包括转动件440和圆环状的转动限位件8,转动限位件8可转动地安装在离合轮4410与端盖4110之间,转动限位件8与离合轮4410共轴线设置。转动限位件8相对的两侧面上分别设置有第一凸柱81和第二凸柱82,第一凸柱81和第二凸柱82在转动限位件8的周向上间隔布置。离合轮4410上设置有圆环状的第一旋转槽4411,端盖4110上设置有圆环状的第二旋转槽4111,第一旋转槽4411和第二旋转槽4111均与离合轮4410共轴线设置,第一凸柱81与第一旋转槽4411滑动配合,第二凸柱82与第二旋转槽4111滑动配合。止挡部包括第一挡壁83和第二挡壁84,第一挡壁83设置在第一旋转槽4411内,且能够与第一凸柱81限位配合,第二挡壁84设置在第二旋转槽4111内,且能够与第二凸柱82限位配合。

138.端盖4110设置有定位凸部4112,定位凸部4112自端盖4110的内表面朝向盒体410凸出,第二旋转槽4111位于定位凸部4112上。离合轮4410设置有限位件安装槽4413,第一旋转槽4411设置在限位件安装槽4413的内壁上,转动限位件8位于限位件安装槽4413内,定位凸部4112的端部伸入限位件安装槽4413内并与转动限位件8邻接。弹性卡扣345结构的设置一方面便于与卡扣容置槽415的内壁形成弹性接触,另一方面可防止用户反向转动转动件440。

139.图37至图40为碳粉盒在检测轮组件工作前各部件的位置关系图。图41至图44为碳粉盒在检测轮组件第一次检测工作结束时各部件的位置关系图。图45至图48是碳粉盒在复位后各部件的位置关系图。图49至图52是碳粉盒在第二次检测工作结束时各部件的位置关系图。

140.用户将碳粉盒安装到打印机,检测轮组件开始工作后,转动件440由图37所示的初始大径部分4404与齿轮4310过盈配合的位置转动至图41所示的小径部分4403与齿轮4310间隙配合的位置。在检测起始位置,如图37至39所示,第一凸柱81位于第一挡壁83的上游侧,并靠近第一挡壁83,此时,齿轮4310带动转动件440转动时,转动限位件8可能不转动、可能与转动件440一起转动、也可能时而转动时而不转动,本实施例中以转动限位件8随转动

件440为例进行说明。转动件440、转动限位件8一起绕安装柱414的中心轴转动时,第二凸柱82沿着第二旋转槽4111转动。当检测结束时,如图41至43所示,第一凸柱81仍然位于第一挡壁83的上游侧,并靠近第一挡壁83,同时,第二凸柱82转动至接近第二挡壁84的位置上,此时,第二挡壁84位于第二凸柱82的下游侧。

141.当碳粉盒内的碳粉用完,用户向碳粉盒加粉后,用户向复位部472施加作用力沿着箭头标识413的方向推动转动件440,转动件440从图41所示的检测结束位置复位至图45所示的检测起始位置,弹性卡扣445由图44所示位置转动至图48所示位置,用户能够感受到复位完成。复位过程中,推动转动件440继续沿着箭头r3的方向旋转时,当第二凸柱82转动至接触第二挡壁84的位置时,由于第二挡壁84的限制,第二凸柱82不能再沿着第二旋转槽4111转动,也即转动限位件8相对于端盖4110固定。当继续向前旋转转动件440时,第一挡壁83开始远离第一凸柱81直到转动至图47所示的位置,复位完成。

142.用户再次将碳粉盒装入打印机后,碳粉盒的检测轮组件完成对打印机的检测机构的触发后转动件440转动至图49所示位置,此时,在转动的方向上,第一凸柱81在第一挡壁83的下游侧对第一挡壁83进行限位,转动件440、转动限位件8和端盖4110形成限位配合,因此用户无法再次对检测轮组件进行复位。

143.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。