1.本实用新型涉及一种模仁,且特别是关于一种用于制造导光板的导光板模仁。

背景技术:

2.一般液晶显示装置包括液晶显示面板与背光模块,背光模块的主要功能就是提供高辉度以及高均匀度的照明光源。为了改善背光模块的光学效果(例如出光亮度),可以在导光板的表面上配置延伸方向平行于表面的柱状结构。这些柱状结构作为分布在导光板表面的微结构,需要通过适当的导光板模仁加以制作成型。然而,与柱状结构相对应且具有一定结构精度的导光板模仁的微沟槽不容易制作。例如以刀具在导光板模仁连续制作尺寸不同(例如深度不同)的微沟槽时,由于刀具切削的深度不同,容易使切削深度的公差增加。若频繁的进行切削深度的校正以维持制作的精度,会相当地耗时。然而即使如此,由于切削较大尺寸的微沟槽时,切削范围可能会切削到先前已形成的相邻的小尺寸微沟槽,如此微沟槽的宽度差异增加。在使用连续切削尺寸不同的微沟槽的制程时,大尺寸微沟槽的深度公差至少会大于0.5微米及小尺寸微沟槽的宽度公差至少会大于0.4微米。如此在制成导光板后,会造成明显的出光亮度不均匀现象。

[0003]“背景技术”段落只是用来帮助了解本

技术实现要素:

,因此在“背景技术”段落所公开的内容可能包含一些没有构成本领域技术人员所知道的现有技术。在“背景技术”段落所公开的内容,不代表该内容或者本实用新型一个或多个实施例所要解决的问题,在本实用新型申请前已被本领域技术人员所知晓或认知。

实用新型内容

[0004]

本实用新型提供一种导光板模仁,可具有较小的公差,因此,使用本实用新型的导光板模仁所制造的导光板,可具有较佳的光学品质。

[0005]

本实用新型的其他目的和优点可以从本实用新型所公开的技术特征中得到进一步的了解。

[0006]

为达到上述之一或部分或全部目的或是其他目的,本实用新型提供一种用于制造导光板的导光板模仁。导光板模仁包括模仁组件。模仁组件具有加工表面。加工表面配置有沿第一方向延伸的多个第一微沟槽以及沿第一方向延伸的多个第二微沟槽。多个第一微沟槽的深度大于多个第二微沟槽的深度。多个第一微沟槽沿垂直于第一方向的第二方向排列,且任何两个相邻的多个第一微沟槽之间配置有多个第二微沟槽的至少其中之一。其中,多个第一微沟槽的公差落在小于等于0.3微米且大于0微米的范围内。

[0007]

基于上述,本实用新型的实施例至少具有以下其中一个优点或功效。在本实用新型的导光板模仁中,模仁组件包括多个第一微沟槽以及配置在多个第一微沟槽之间的多个第二微沟槽。在本实用新型中,第一微沟槽的公差可减小,使多个第一微沟槽的公差落在小于等于0.3微米且大于0微米的范围内。因此,使用本实用新型的导光板模仁所制造的导光板,可具有较佳的光学品质。

[0008]

为让本实用新型的上述特征和优点能更明显易懂,下文特举实施例,并配合附图作详细说明如下。

附图说明

[0009]

图1a为本实用新型一实施例的导光板模仁及模座的剖面示意图。

[0010]

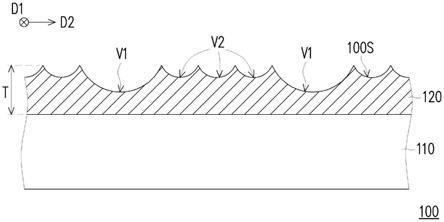

图1b为图1a的实施例的模仁组件的剖面示意图。

[0011]

图1c为图1a的实施例的加工表面的放大示意图。

[0012]

图2为图1a至图1c的实施例的导光板模仁所制造的导光板的剖面示意图。

[0013]

附图标记列表

[0014]

10:导光板模仁

[0015]

100:模仁组件

[0016]

100s:加工表面

[0017]

110:本体部

[0018]

120:表面层

[0019]

200:下膜仁

[0020]

300:上膜座

[0021]

400:下膜座

[0022]

20:刀具

[0023]

30:导光板

[0024]

30s:出光面

[0025]

d1:第一方向

[0026]

d2:第二方向

[0027]

h1、h2:深度

[0028]

t:厚度

[0029]

v1:第一微沟槽

[0030]

v2:第二微沟槽

[0031]

w1、w2:最大宽度。

具体实施方式

[0032]

有关本实用新型的前述及其他技术内容、特点与功效,在以下配合参考附图的一优选实施例的详细说明中,将可清楚的呈现。以下实施例中所提到的方向用语,例如:上、下、左、右、前或后等,仅是参考附图的方向。因此,使用的方向用语是用来说明并非用来限制本实用新型。

[0033]

图1a为本实用新型一实施例的导光板模仁及模座的剖面示意图。图1b 为图1a的实施例的模仁组件的剖面示意图。图1c为图1a的实施例的加工表面的放大示意图。请参考图1a至图1c。用于制造导光板的导光板模仁 10,包括模仁组件100,膜座包括上膜座300及下膜座400。其中,模仁组件100可以是公模仁且置入在上膜座300中,并与下膜座400搭配使用。导光板模仁10可更包括下膜仁200,下膜仁200可以是母模仁而与模仁组件100搭配使用。在一些实施例中,模仁组件100可置入在上膜座300中,下膜仁200可置入在下膜座400

中,但本实用新型不局限于此。

[0034]

请参考图1b及图1c,模仁组件100具有加工表面100s。加工表面100s 可以是模仁组件100朝向下膜仁200的表面。加工表面100s配置有沿第一方向d1延伸的多个第一微沟槽v1以及沿第一方向d1延伸的多个第二微沟槽v2。其中,多个第一微沟槽v1的深度h1大于多个第二微沟槽v2的深度 h2。在一些实施例中,多个第一微沟槽v1的深度h1大于5微米且小于20 微米,但本实用新型不局限于此。在一些实施例中,多个第二微沟槽v2的深度h2大于0微米且小于等于5微米,但本实用新型不局限于此。多个第一微沟槽v1及多个第二微沟槽v2为向模仁组件100内部凹陷,本文中所称的第一微沟槽v1及第二微沟槽v2「深度」为第一微沟槽v1或第二微沟槽v2在垂直于第一方向d1及第二方向d2的方向上向模仁组件100凹陷的最大深度,意即各微沟槽所对应的加工表面100s在垂直于第一方向d1及第二方向d2的方向上的最高处及最低处的距离。

[0035]

在一些实施例中,多个第一微沟槽v1在第二方向d2上的最大宽度w1 大于等于30微米且小于等于60微米,但本实用新型不局限于此;在一些实施例中,多个第二微沟槽v2在第二方向d2上的最大宽度w2大于等于10 微米且小于等于30微米,但本实用新型不局限于此。第一微沟槽v1的最大宽度w1与深度h1的比值可落在5至8的范围,第二微沟槽v2的最大宽度w2与深度h2的比值可落在约12至23的范围,但本实用新型不局限于此。在本实施例中,多个第一微沟槽v1在第二方向d2上的最大宽度w1为约32微米,多个第二微沟槽v2在第二方向d2上的最大宽度w2为约14微米,但本实用新型不局限于此。

[0036]

在本实施例中,多个第一微沟槽v1的尺寸(例如宽度)可大致相同,例如差异小于等于1%。在本实施例中,多个第二微沟槽v2的尺寸(例如宽度)也可大致相同,例如差异小于等于3%。

[0037]

多个第一微沟槽v1沿垂直于第一方向d1的第二方向d2排列,且任何两个相邻的第一微沟槽v1之间配置有多个第二微沟槽v2的至少其中之一。第二微沟槽v2的数量例如是大于等于第一微沟槽v1的数量。在本实施例中,任何两个相邻的第一微沟槽v1之间配置有三个第二微沟槽v2,但本实用新型不局限于此。在本实施例中,多个第一微沟槽v1及多个第二微沟槽 v2在第二方向d2上形成周期结构(即是,多个第一微沟槽v1及多个第二微沟槽v2在第二方向d2上以一个第一微沟槽v1及三个第二微沟槽v2的顺序重复排列)。在其他实施例中,任何两个相邻的第一微沟槽v1之间可配置多于三个或少于三个第二微沟槽v2,不同的两相邻的第一微沟槽v1 之间所配置的第二微沟槽v2的数量也可以不相同,例如沿第二方向d2,第二微沟槽v2的数量可逐步递减再递增,如此可进一步调整导光板的中间区域出光亮度。

[0038]

在本实施例中,多个第一微沟槽v1的公差(tolerance)落在小于等于0.3微米且大于0微米的范围内。详细来说,各个第一微沟槽v1的实际深度h1落在一上限界尺寸(limit size)与下限界尺寸之间,而上下两限界尺寸之差异(即公差)可控制在小于等于0.3微米且大于0微米的范围内。

[0039]

请参考图1c。模仁组件100的加工表面100s可例如是由刀具20切削制成。在本实施例中,刀具20可先进行第一道工序,沿第二方向d2在预定形成多个第一微沟槽v1的位置上,依序地形成多个第一微沟槽v1。其后,再进行第二道工序,沿第二方向d2在预定形成多个第二微沟槽v2的位置上,连续地形成多个第二微沟槽v2。优选地,第一道工序与第二道工序顺

序不适于交换,如此可进一步确保公差落在小于等于0.3微米且大于0微米的范围内。

[0040]

由于第一微沟槽v1以及第二微沟槽v2的尺寸差异,若非采用上述的制作方法,则在切削多个第一微沟槽v1的其中之一后,需要进行校正,对刀具20的起始位置与行程进行调整以切削相邻的第二微沟槽v2,且在切削多个第二微沟槽v2后(例如在本实施例中为三个第二微沟槽v2),需要进行校正,对刀具20的起始位置与行程进行调整以切削相邻的第一微沟槽 v1。在此情况下,所形成多个第一微沟槽v1的公差(例如深度h1的公差) 为约0.5微米,多个第二微沟槽v2的公差(例如最大宽度w2的公差)为约0.2微米。相对地,在本实施例中,通过两道以上的工序,分别先形成多个第一微沟槽v1,再形成多个第二微沟槽v2,在此情况下,不需频繁地对刀具20进行校正及调整。因此,对于所形成的第一微沟槽v1及第二微沟槽v2的深度可具有较佳的控制,其中多个第一微沟槽v1的公差(例如深度h1的公差)可降至小于等于0.3微米且大于0微米的范围内。举例而言,多个第一微沟槽v1以及多个第二微沟槽v2的公差可以皆降至约0.2 微米。

[0041]

此外,若非采用上述的制作方法,而在切削多个第二微沟槽v2的其中之一后,接续地使用刀具20切削相邻的第一微沟槽v1。由于制程控制的偏差,可能会削切到先前已形成的第二微沟槽v2。在此情况下,多个第二微沟槽v2在第二方向d2上的最大宽度w2的差异(即公差)可能达到约0.4 微米。相对地,在本实施例中,通过两道以上的工序,分别先形成多个第一微沟槽v1,再形成多个第二微沟槽v2,在此情况下,可重新计算相邻的第一微沟槽v1间的距离,以重新设定第二微沟槽的位置,因此,在一些实施例中,相邻的多个第二微沟槽v2在第二方向d2上的最大宽度w2的差异可减少至小于0.2微米。

[0042]

此外,由于制作公差可减小,可不需要为多个第一微沟槽v1以及多个第二微沟槽v2预留公差空间。因此,在一些实施例中,多个第一微沟槽v1 中任一个与相邻的多个第二微沟槽v2之间不具有间距,即第一微沟槽v1 与相邻的第二微沟槽v2之间是彼此相连接,如此可维持导光板的出光亮度均匀性以及提高出光亮度。在一些实施例中,任何两个相邻的多个第二微沟槽v2之间不具有间距,即相邻的第二微沟槽v2之间是彼此相连接,但本实用新型不局限于此。在其他的实施例中,相邻的第一微沟槽v1与第二微沟槽v2之间可以具有间距,相邻的第二微沟槽v2之间也可以具有间距。

[0043]

进一步而言,如图1b所示,在本实施例中,多个第一微沟槽v1及多个第二微沟槽v2在垂直于第一方向d1的横截面上呈弧线形状。弧线形状可包括半圆形、劣弧形或其他圆滑曲线等。多个第一微沟槽v1及多个第二微沟槽v2可使用同一刀具进行切削,因此,所形成的多个第一微沟槽v1 及多个第二微沟槽v2的弧线形状的曲率可均相同。

[0044]

请再参考图1b。在一些实施例中,模仁组件100包括本体部110以及设置于本体部110上的表面层120。本体部110可由不锈钢或其他适合的材料制成,表面层120可包含镍和/或其他适合的材料。表面层120可以是通过镀覆或其他适合的方法形成在的本体部110表面。其中,加工表面100s 为表面层120背向本体部110的表面,多个第一微沟槽v1及多个第二微沟槽v2例如是通过对表面层120背向本体部110的表面切削形成。表面层120 的厚度t可大于多个第一微沟槽v1的深度h1,意即,多个第一微沟槽v1 及多个第二微沟槽v2形成在表面层120中,且多个第一微沟槽v1及多个第二微沟槽v2不暴露出本体部110,如此以提高模仁组件100的使用次数及导光板的制作良率。表面层120的厚度t可例如是约300微米,但本实用新型不局限于此。

[0045]

图2为图1a至图1c的实施例的导光板模仁所制造的导光板的剖面示意图。请同时参考图1a至图2。图2所示的导光板30可与多个发光元件(图未示)共同构成一光源模块。导光板30可以是在图1a所示的模仁组件100 以及下膜仁200配合形成的腔室中射出成形。导光板30包括出光面30s,出光面30s具有多个横躺的柱状突起。在本实施例中,加工表面100s对应导光板30的出光面30s,加工表面100s上的多个第一微沟槽v1及多个第二微沟槽v2对应于出光面30s的多个横躺的柱状突起。由于本实施例的加工表面100s上的多个第一微沟槽v1及多个第二微沟槽v2可具有较小的公差,导光板30的出光面30s的柱状结构也可具有更高的精度,因而可提供较佳的光学性质。

[0046]

综上所述,本实用新型的导光板模仁,模仁组件包括多个第一微沟槽以及配置在多个第一微沟槽之间的多个第二微沟槽。本实用新型通过两道以上的工序,分别先形成多个第一微沟槽,再形成多个第二微沟槽,因此,可减小第一微沟槽的公差,使多个第一微沟槽的公差落在小于等于0.3微米且大于0微米的范围内。此外,多个第二微沟槽的预定成形位置也可以顺应第一微沟槽的成形位置而重新调整。因此,相邻的多个第二微沟槽在第二方向上的最大宽度的差异亦可减少。因此,使用本实用新型的导光板模仁所制造的导光板,可具有较佳的光学品质。

[0047]

以上所述,仅为本实用新型的优选实施例,不能以此限定本实用新型实施的范围,即凡是依照本实用新型权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本实用新型专利涵盖的范围内。另外本实用新型的任一实施例或权利要求不须达到本实用新型所公开的全部目的或优点或特点。此外,说明书摘要和实用新型名称仅是用来辅助专利文件检索,并非用来限制本实用新型的权利范围。此外,本说明书或权利要求书中提及的“第一”、“第二”等用语仅用以命名元件(element)的名称或区别不同实施例或范围,而并非用来限制元件数量上的上限或下限。