1.本发明涉及通信光缆技术领域,具体为一种基于双层绞合结构缆芯的大芯光缆及其成型工艺。

背景技术:

2.通过对管道光缆的铺设,实现信号的传输,目前由于5g建设的不断推进,光缆管道施工的场景越来越多,导致管道光缆的管道资源紧缺匮乏且传统的大芯数光缆生产周期长、运送困难、外径过大,另外一方面由于传统双层绞结构缆芯需要采用两次绞合工艺生产效率低,综上考虑设计这种大芯数双层绞合结构缆芯一次成型工艺及大芯数光缆。

3.传统的装置在如下不足:传统的双层绞合结构,成缆工序首先需要将中心加强件与内层套管sz绞合后得到内层缆芯,再将内层缆芯作为中心元件,与外层套管进行二次绞合所得双层绞缆芯,实现光缆缆芯成型,采用这种生产方式导致大芯数光缆出现生产周期长、运送困难、外径过大的不足。

技术实现要素:

4.本发明的目的在于提供一种基于双层绞合结构缆芯的大芯光缆及其成型工艺,以解决上述背景中提及的问题。

5.为实现上述目的,本发明提供如下技术方案:一种基于双层绞合结构缆芯的大芯光缆,包括光缆本体、加强防护组件,所述光缆本体由缆芯、阻水层、皱纹钢带以及外护套,所述阻水层贴合套设在缆芯外部,所述加强防护组件对应套设在阻水层外部,所述皱纹钢带对应包裹套设在加强防护组件外部,所述外护套包裹套设在皱纹钢带外部。

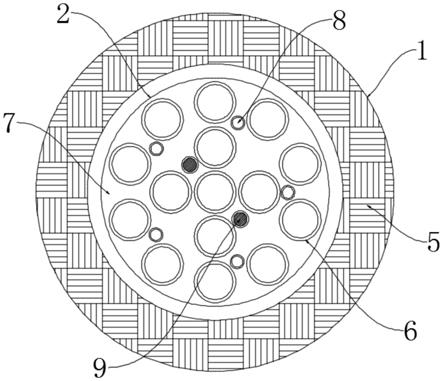

6.作为本技术方案的进一步优选的,所述缆芯由多组线芯、线膏、多组阻水纱以及两组加强件组成,多组线芯在缆芯中呈层级分布,且多组线芯在缆芯中呈1+4+10结构分布,所述阻水纱间隔分布在各线芯之间,所述加强件对称分布在缆芯内,所述线膏填充在各线芯之间。

7.作为本技术方案的进一步优选的,所述加强件与线芯对应分布,且加强件采用金属材质制成。

8.作为本技术方案的进一步优选的,所述线芯由多组光纤单体、纤膏以及松套管组成,多组光纤单体呈圆形绞合,所述松套管套设在多组光纤单体外部,所述纤膏分布在光纤单体、松套管之间。

9.作为本技术方案的进一步优选的,所述加强防护组件包括防火阻燃层、高温阻断层以及柔性缓冲层,所述高温阻断层包裹套设在阻水层外部,所述柔性缓冲层包裹套设在高温阻断层外部,所述防火阻燃层包裹套设在柔性缓冲层外部。

10.作为本技术方案的进一步优选的,所述防火阻燃层具体采用天然橡胶制成,所述高温阻断层具体采用不锈钢材质制成,所述柔性缓冲层具体采用硅胶材质制成。

11.作为本技术方案的进一步优选的,所述松套管采用新的二次被覆材料,所述松套

管具体材料为短玻璃纤维增强pbt。

12.一种基于双层绞合结构缆芯的大芯光缆的成型工艺,

13.包括如下步骤:

14.s1,光纤原料预选:首先根据实际的应用需求选择对应成分、直径的材料备用,同时使用静电清除器对光纤原料进行预清理;

15.s2,光纤着色:将s1中备选的光纤原料输送至对应的着色模具中进行着色处理,紧接着进入紫外光固化炉进行快速固化,之后经过收线装置进行排线工序备用;

16.s3,二次套塑:将pbt料从挤塑机机头挤出后进入热水槽中,其熔断时黏流态转变为高弹态,之后经过拉伸设备牵引拉伸至需要的pbt束管的外径和壁厚备用;

17.s4,一次双层成缆:成缆通过sz绞合对松套管进行成束实现再护套通过将缆芯放置在中心,挤制一层聚乙材料形成所述光缆;

18.成缆工序通过对绞合盘改进,采用传动结构,在绞合盘旋转过程中内部转向珠同时运动使内层绞合盘与外层绞合盘同步相反方向运动并实现sz绞合,将套管分别放如绞合盘中,实现套管的内外分层,同时放入绞合台中进行sz绞合,通过控制绞合速度实现同时形成双层结构的成缆芯,挤制一层聚乙材料形成所述光缆;

19.s5,外护套挤出:采用挤塑机机头对外护套与缆芯共挤,缩短了整体加工周期;

20.s6,光缆入库:将加工成型的光缆进行表面检测清理后清点入库备用。

21.作为本技术方案的进一步优选的,所述的s4中所用的成缆机是生产缆芯的专用设备,主要用于光缆缆芯成缆绞合,本方案利用差动绞合台,特别开发了带内齿轮的双向绞合盘实现内外层缆芯正向反向一次成型工艺。

22.作为本技术方案的进一步优选的,所述的s3中松套管工序通过改进现有挤塑模具,优化张力设置,套管采用1管12-48芯结构。

23.与现有技术相比,本发明的有益效果是:

24.1、本发明区别传统光缆内层缆芯与外层外层缆芯需要分两步实现绞合生产,本发明利用带内齿轮的双向绞合盘,实现内外层缆芯一次成型工艺,同步绞合代替以往在光缆套管绞合过程中的内层光缆与外层光缆分批次绞合,减少双层绞缆芯的生产时间,提高生产效率设置;

25.2、本发明通过设置松套管每管芯数由传统的6-12芯增加到24芯甚至48芯及以上,可以减少缆芯外径提升光缆光纤密度,使用1+4+10或0+4+10结构区别于传统的1+6+12或1+9+15等结构使得光缆具有更好的弯曲性能以及减小了光缆的外径,提高施工效率,同时松套管所用材料为短玻璃纤维增强pbt套管的抗侧压、抗压扁能力,增强光缆断裂强度会有所提高;

26.3、本发明通过设置缆芯成缆绞合采用特制带内齿轮的双向绞合盘,内层放置内层绞合的套管,外层放置外层绞合套管,利用齿轮传动实现内外层套管同时一次性绞合成型,区别于传统双层绞缆芯需要先生产内层缆芯后在绞合外层缆芯,本工艺内外层绞合一次成型工艺,提高了生产效率。

附图说明

27.图1为一种基于双层绞合结构缆芯的大芯光缆及其成型工艺整体主视图;

28.图2为一种基于双层绞合结构缆芯的大芯光缆及其成型工艺的缆芯示意图;

29.图3为一种基于双层绞合结构缆芯的大芯光缆及其成型工艺的加强防护组件结构示意图;

30.图4为一种基于双层绞合结构缆芯的大芯光缆及其成型工艺的图2中a处放大示意图;

31.图5为一种基于双层绞合结构缆芯的大芯光缆及其成型工艺的工艺流程图;

32.图6为一种基于双层绞合结构缆芯的大芯光缆及其成型工艺的绞合台结构示意图;

33.图7为一种基于双层绞合结构缆芯的大芯光缆及其成型工艺的绞合盘整体结构示意图;

34.图8为一种基于双层绞合结构缆芯的大芯光缆及其成型工艺的绞合盘内部结构示意图。

35.图中:1、光缆本体;2、缆芯;3、阻水层;4、皱纹钢带;5、外护套;6、线芯;7、线膏;8、阻水纱;9、加强件;10、光纤单体;11、纤膏;12、松套管;13、防火阻燃层;14、高温阻断层;15、柔性缓冲层。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

37.实施例1

38.请参阅图1-4,本发明提供一种技术方案:一种基于双层绞合结构缆芯的大芯光缆,包括光缆本体1、加强防护组件,所述光缆本体1由缆芯2、阻水层3、皱纹钢带4以及外护套5,所述阻水层3贴合套设在缆芯2外部,所述加强防护组件对应套设在阻水层3外部,所述皱纹钢带4对应包裹套设在加强防护组件外部,所述外护套5包裹套设在皱纹钢带4外部。

39.本实施例中,具体的,所述缆芯2由多组线芯6、线膏7、多组阻水纱8以及两组加强件9组成,多组线芯6在缆芯2中呈层级分布,且多组线芯6在缆芯2中呈1+4+10结构分布,所述阻水纱8间隔分布在各线芯6之间,所述加强件9对称分布在缆芯2内,所述线膏7填充在各线芯6之间。

40.本实施例中,具体的,所述加强件9与线芯6对应分布,且加强件9采用金属材质制成。

41.本实施例中,具体的,所述线芯6由多组光纤单体10、纤膏11以及松套管12组成,多组光纤单体10呈圆形绞合,所述松套管12套设在多组光纤单体10外部,所述纤膏11分布在光纤单体10、松套管12之间。

42.本实施例中,具体的,所述加强防护组件包括防火阻燃层13、高温阻断层14以及柔性缓冲层15,所述高温阻断层14包裹套设在阻水层3外部,所述柔性缓冲层15包裹套设在高温阻断层14外部,所述防火阻燃层13包裹套设在柔性缓冲层15外部。

43.本实施例中,具体的,所述防火阻燃层13具体采用天然橡胶制成,所述高温阻断层14具体采用不锈钢材质制成,所述柔性缓冲层15具体采用硅胶材质制成。

44.本实施例中,具体的,所述松套管12采用新的二次被覆材料,所述松套管12具体材

料为短玻璃纤维增强pbt。

45.实施例2

46.请参阅图4-8,一种基于双层绞合结构缆芯的大芯光缆的成型工艺,

47.包括如下步骤:

48.s1,光纤原料预选:首先根据实际的应用需求选择对应成分、直径的材料备用,同时使用静电清除器对光纤原料进行预清理;

49.s2,光纤着色:将s1中备选的光纤原料输送至对应的着色模具中进行着色处理,紧接着进入紫外光固化炉进行快速固化,之后经过收线装置进行排线工序备用;

50.s3,二次套塑:将pbt料从挤塑机机头挤出后进入热水槽中,其熔断时黏流态转变为高弹态,之后经过拉伸设备牵引拉伸至需要的pbt束管的外径和壁厚备用;

51.s4,一次双层成缆:成缆通过sz绞合对松套管进行成束实现再护套通过将缆芯放置在中心,挤制一层聚乙材料形成所述光缆;

52.成缆工序通过对绞合盘改进,采用传动结构,在绞合盘旋转过程中内部转向珠同时运动使内层绞合盘与外层绞合盘同步相反方向运动并实现sz绞合,将套管分别放如绞合盘中,实现套管的内外分层,同时放入绞合台中进行sz绞合,通过控制绞合速度实现同时形成双层结构的成缆芯,挤制一层聚乙材料形成所述光缆;

53.s5,外护套挤出:采用挤塑机机头对外护套与缆芯共挤,缩短了整体加工周期;

54.s6,光缆入库:将加工成型的光缆进行表面检测清理后清点入库备用。

55.本实施例中,具体的,所述的s4中所用的成缆机是生产缆芯的专用设备,主要用于光缆缆芯成缆绞合,本方案利用差动绞合台,特别开发了带内齿轮的双向绞合盘实现内外层缆芯正向反向一次成型工艺。

56.本实施例中,具体的,所述的s3中松套管12工序通过改进现有挤塑模具,优化张力设置,套管采用1管12-48芯结构。

57.工作原理:在使用时,该光缆本体1缆芯2采用双层绞合,同时套管每管芯数由传统的6-12芯增加到24芯甚至48芯及以上,可以减少缆芯2外径提升光缆光纤密度,使用1+4+10或0+4+10结构区别于传统的1+6+12或1+9+15等结构使得光缆具有更好的弯曲性能、抗拉性能以及减小了光缆的外径,提高施工效率,提高施工的快捷性,节约管道资源,同时松套管12采用短玻璃纤维增强pbt,为套管弯曲、抗侧压、抗压扁能力都进行了提高,解决了大芯数简易结构光缆易受损伤的问题,通过在缆芯2中分布有阻水纱8、加强件9,增强光缆柔韧性,通过设有加强防护组件,通过防火阻燃层13,实现了对光缆本体1的防火处理,避免内外火源的快速蔓延,降低了受损面积,同时在高温阻断层14的配合下,可对燃烧等状况产生的高温进行阻断,避免高温等对缆芯2内部造成损坏,延长了光缆本体1的使用寿命,同时在柔性缓冲层15的辅助下,可对缆芯2内部的热胀冷缩量进行柔性吸收,保证了光缆本体1的良好使用状态,加强了光缆本体1使用中的安全性。

58.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。