1.本实用新型涉及液晶显示模块,特别涉及液晶显示模块的背光模组的安装结构,尤其涉及背光模组的印刷电路基板与背光源底板的连接固定结构。

背景技术:

2.随着科学技术的日益发展,液晶显示模块广泛应用于各个领域。液晶显示模块通常具有液晶面板和背光模组等部件。背光模组通常包括背光源、导光板、印刷电路基板和从印刷电路基板延伸出的柔性电路板等在内的背光模组等。在通常的使用过程中,为了避免发生因没有及时释放静电而对液晶显示屏、背光模组等造成损坏、使用寿命的缩减,而需要对液晶显示模块特别是印刷电路基板实施静电保护。通常,针对液晶显示模块进行静电保护的必要措施之一是对液晶显示模块实施基板接地处理。

3.在现有的液晶显示模块中,如图3和图4所示,通常利用螺丝s 将背光源底板300与印刷电路基板400固定在一起,使两者充分接触,以保证印刷电路基板400的充分接地,以实现静电保护。

技术实现要素:

4.实用新型所要解决的问题

5.但是,在现有技术中,如图3和图4所示,在利用螺丝s对印刷电路基板400与背光源底板300进行固定时,为了防止拧入的螺丝s 的前端接触背光模组内部的部件(例如导光板200等)而将其划伤,通常在背光源底板300上设置供螺丝s拧入的螺柱或通过冲压等制造工艺在背光源底板300上预先形成带螺孔的凸台t等,以增加印刷电路基板300与背光源底板400之间的间隔,使得在将螺丝s拧入到凸台t 而将印刷电路基板400与背光源底板300固定时,确保螺丝s的前端与例如导光板200之间留有规定的间隙a,使得螺丝s的前端不会与导光板200接触而将其划伤,并在此前提下使印刷电路基板400与背光源底板200充分接触,以能够保证印刷电路基板400的充分接地。

6.如上所述,在现有技术中,如果想要利用螺钉将印刷电路基板与背光源底板固定在一起,就需要在背光源底板上设置供螺丝拧入的螺柱或通过冲压等制造工艺在背光源底板上预先形成带螺孔的凸台,以此来增加印刷电路基板与背光源底板之间的间隔,以使拧入的螺丝的前端不会触碰到背光模组内部的部件(例如导光板)。因此,在印刷电路基板与背光源底板之间,由于设置有螺柱或凸台,所以在无形中加大了印刷电路基板与背光源底板之间的安装间隔,导致无法实现模块整体的薄型化。

7.另外,如果省略螺丝连接,则无法实现印刷电路基板与背光源底板的充分接触,或者需要采用其它更复杂的方案使两者充分接触以实现接地。

8.针对现有技术中存在的上述问题,本实用新型的目的在于提供一种液晶显示模块的印刷电路基板的安装结构,能够以简单的方式实现印刷电路基板与背光源底板的充分接触,不仅能够保证印刷电路基板充分接地,以能够及时地释放静电,保护液晶显示屏、背光

模组等不受静电损害,还能够缩小印刷电路基板与背光源底板之间的安装间隔,实现产品整体的薄型化。

9.用于解决问题的技术方案

10.本实用新型的一种背光模组,包括背光源、导光板、设置于上述导光板上的背光源底板、设置于上述背光源底板上的印刷电路基板和包围上述背光模组的周围的胶框,其特征在于:在上述印刷电路基板形成有突出部,该突出部在上述印刷电路基板所在的平面内从上述印刷电路基板的侧边向外侧突出,上述导光板位于上述背光源底板所覆盖的范围内而没有延伸至上述突出部所覆盖的范围,在上述突出部上设置有突出部螺孔,在上述背光源底板上设置有与上述突出部螺孔相对应且孔轴位于同一直线上的背光源底板螺孔,上述印刷电路基板与上述背光源底板通过拧入上述突出部螺孔和上述背光源底板螺孔中的螺钉而固定连接。

11.优选在上述背光模组中,上述胶框延伸至上述突出部所覆盖的范围且在上述胶框形成有与上述突出部螺孔和上述背光源底板螺孔相对应且孔轴位于同一直线上的胶框螺孔,在上述印刷电路基板与上述背光源底被上述螺钉固定的状态下,上述螺钉进一步拧入到上述胶框螺孔。

12.优选在上述背光模组中,还具有隔开间隔设置在上述印刷电路基板的一个侧边上的多个柔性电路板,上述突出部位于上述多个柔性电路板中的任意相邻的两个柔性电路板之间。

13.优选在上述背光模组中,上述多个柔性电路板为两个,上述突出部位于上述两个柔性电路板之间。

14.优选在上述背光模组中,上述背光源底板具有凸面部,该凸面部对应于上述突出部的整体而形成,该凸面部的表面形成为相比较于该背光源底板的其它部分不在同一水平面内。

15.优选在上述背光模组中,上述胶框具有嵌入形成于上述背光源底板的上述凸面部的底部的部分。

16.本实用新型的一种液晶显示模块,具有液晶面板和上述任意之一的背光模组。

17.实用新型效果

18.通过本实用新型,能够以简单的方式实现印刷电路基板与背光源底板的充分接触,不仅能够保证印刷电路基板充分接地,以能够及时地释放静电,保护液晶显示屏、背光模组等不受静电损害,还能够实现产品整体的薄型化。

19.另外,因为省略了在背光源底板上设置凸台或螺柱,还能够减少部件的使用数量,并且无需通过冲压等工序对

附图说明

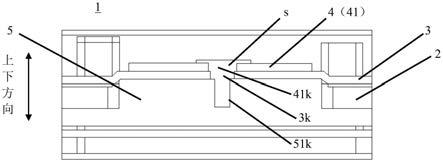

20.图1是本实用新型的液晶显示模块的印刷电路基板的安装结构的侧视截面图。

21.图2是本实用新型的液晶显示模块的印刷电路基板的安装结构的俯视图。

22.图3是现有技术的液晶显示模块的印刷电路基板的安装结构的侧视截面图。

23.图4是现有技术的液晶显示模块的印刷电路基板的安装结构的俯视图。

24.图5是现有技术的液晶显示模块的印刷电路基板的安装结构的另一例的侧视截面

图。

具体实施方式

25.以下,参照附图,对本实用新型的具体实施方式进行详细说明。

26.液晶显示模块通常具有液晶面板和背光模组等部件。如图1和图2 所示,背光模组1通常包括背光源(灯管/灯源)、导光板、光学反射片、光学膜片、印刷电路基板、柔性电路板、背光源底板、胶框及周围的框体等部件。在本实用新型中,为了便于说明,在附图中仅示出了导光板2、背光源底板3、印刷电路基板4(以下,有时也简称为“基板”)、胶框5和柔性电路板6(以下,有时也简称为“fpc板”)而省略了其它部件。此外,在本实用新型中,为了便于说明,将图1的侧视图中的按照印刷电路基板4、背光源底板3、导光板2的顺序所示的方向称为“上下方向”。

27.如图1和图2所示,导光板2、背光源底板3和印刷电路基板4 大致呈平板状沿着上下方向层叠排列。背光源底板3和印刷电路基板4 通过螺丝s而紧密地固定在一起。另外,如图2所示,柔性电路板6 的一端连接于印刷电路基板4的一个侧边(图2中的上侧),另一端绕过该侧边而与其它部件连接,在图示例子中,示出了两个柔性电路板6,但其仅仅是一个示例,可以根据需要设置多个柔性电路板6,也可以设置一个。此外,胶框5将背光模组1的整体包围,对背光模组1 的内部部件进行固定,此外还能够起到缓冲和防尘作用。构成胶框5 的材料没有限制,优选采用硅胶条或其它缓冲件等。

28.在对本实用新型的背光源底板3与印刷电路基板4的固定安装结构进行说明之前,先参照图3和图4,对现有技术的背光源底板与印刷电路基板的固定安装结构进行说明。

29.参照图3和图4,如上述背景技术中所记载的,在现有技术中,为了防止螺丝s的前端触碰背光模组的内部部件例如导光板200对其造成损伤,例如,通常需要对背光源底板300进行冲压加工或通过一体成型等在其上形成带有螺孔的凸台t,加大背光源底板300与印刷电路基板400之间的安装间隔h,使得在螺丝s拧入到凸台t的螺孔内而将背光源底板300与印刷电路基板400固定在一起的状态下,拧入到凸台t的螺孔内的螺丝s的前端距离导光板200有规定的安全间隔a,以此来确保拧入的螺丝s的前端不会划伤作为背光模组的内部部件的例如导光板200等。

30.即,在现有技术中,为了确保能够采用螺纹固定的固定方式将背光源底板300与印刷电路基板400固定在一起,需要增大背光源底板 300与印刷电路基板400之间的间隔,具体而言,如图3所示,该间隔至少为凸台t的高度h与螺钉s的前端距离导光板200的安全间距a之和即“h+a”并必须使该间隔“h+a”大于螺丝s的全长,只有这样进行设置,才能够确保拧入的螺丝s的前端不会触碰到作为背光模组的内部部件的导光板200的表面。

31.因此,在现有技术的安装结构中,很难减小背光源底板300与印刷电路基板400之间的间隔,特别是考虑到背光模组本身的安装强度以及所应用的液晶显示模块的使用强度,减小背光源底板300与印刷电路基板400之间的间隔存在局限性。

32.另外,在现有技术的安装结构中,仅就背光源底板300本身的强度而言也有规定的要求。具体而言,为了通过冲压加工或一体成型等的制造工艺利用背光源底板300其自身形成凸台t,需要使背光源底板 300自身的局部形成为较大的凸起(或凹陷)。但是,如图3所示,因为印刷电路基板400的厚度通常都设定为较薄,所以为了能够使拧入的螺丝s保持固

定,而需要使背光源底板300自身的壁厚形成为较厚,至少需要使形成凸台t的顶端部分的壁厚形成为较厚,以能够确保螺孔具有供螺钉拧入的足够的深度,如不这样,则即便将螺丝s拧入到凸台t的螺孔内,因为所形成的螺孔的深度不够,所以也无法牢固地对印刷电路基板400和背光源底板300进行固定。或者,如图5所示那样,需要对凸台t的螺孔所在之处进一步进行机械加工,使凸台t的螺孔开口处的壁部进一步向下延伸,使得能够加长凸台t的螺孔的深度,以确保螺丝s能够拧入到其中。由此可见,现有技术的安装结构不仅对背光源底板的机械强度有一定要求,而且对制造背光源底板的加工工艺也有要求,使得制造背光源底板的工序变得繁琐,并且为了能够形成凸台而需要较高的加工精度,因此还增加了加工成本和制造工时。

33.对此,本实用新型省略了在背光源底板上形成凸台的工序,即,无需在背光源底板上形成凸台就能够依旧利用螺丝将背光源底板与印刷电路基板牢固地固定在一起。

34.在本实用新型中,直接在背光源底板3上形成螺孔k而不在背光源底板3形成凸台,并使背光源底板3的形成有螺孔k的部位位于印刷电路基板4的从侧边向外侧伸出的部分。

35.具体而言,如图1和图2所示,在本实用新型中,在印刷电路基板4形成有突出部41,该突出部41在印刷电路基板4所在的平面内从印刷电路基板4的侧边l(图2中的上侧的侧边l)向外侧突出并在其上形成有螺孔41k。即,形成有螺孔41k的突出部41与印刷电路基板 4位于同一平面而与其形成为一体。此外,在背光源底板3上,在与该突出部41的螺孔41k对应的部位形成有螺孔3k。即,在印刷电路基板 4的突出部41和背光源底板3上分别形成有螺钉s能够拧入的螺孔41k 和螺孔3k,螺孔41k和螺孔3k在侧视图中沿着上下方向贯通。通过将螺钉s依次拧入螺孔41k和螺孔3k而能够将突出部41(印刷电路基板 4)和背光源底板3固定在一起。

36.在本实用新型中,在印刷电路基板4所在的平面内从印刷电路基板4的侧边l向外侧突出地设置有突出部41并在其上设置螺孔41k,并沿着侧视图中的上下方向在背光源底板3上与该螺孔41k对应地形成螺孔3k,因为突出部41从印刷电路基板4的侧边l向外侧突出,所以如图1的侧视图所示,在上下方向上,在突出部41的下方不存在诸如导光板2等背光模组的内部部件,因此,即便拧入螺钉s,该拧入的螺丝s的前端也不会触碰到导光板2,因此不会对导光板2等背光模组的内部部件造成损害。换句话说,在图2的俯视图中,使突出部41上的螺孔41k和背光源底板3上的螺孔3k与导光板2相互错开,从而使导光板2等背光模组的内部部件能够避让开所拧入的螺钉s而不与其接触。

37.通过采用本实用新型的设置方式和安装结构,因为导光板2等背光模组的内部部件能够避让开所拧入的螺钉s,所以即使不在背光源底板3上设置凸台,也能够利用螺钉s将背光源底板3与印刷电路基板4 固定在一起且不会对导光板2等背光模组的内部部件造成损伤。即,采用本实用新型的固定结构无需在背光源底板3上设置凸台,无需增大背光源底板3与印刷电路基板4之间的间隔就能够将两者牢固地固定连接在一起,从而在采用螺钉固定的前提下,能够缩小印刷电路基板与背光源底板之间的安装间隔,实现产品整体的薄型化。

38.另外,优选将背光模组1的整体包围的胶框5也延伸形成于在上下方向上与突出部41对应的位置,并在此处的胶框5设置能够拧入螺钉s的螺孔51k。通过这样进行设置,因为胶框5具有更厚的壁厚,所以能够使拧入的螺钉s进一步保持稳固,使得即便印刷电路基板4

与背光源底板3均形成为很薄,也能够利用该螺孔51k而稳定地使拧入的螺钉s保持固定。另外,胶框5通常由硅胶条等形成,因此其摩擦力更大,使得拧入其中的螺钉s更加稳固。

39.另外,如图2所示,优选将突出部41形成于各柔性电路板6之间的间隙,通过这样进行设置,能够充分地利用柔性电路板6之间的间隙,使得背光模组1的整体结构更加紧凑稳固。

40.另外,如图1所示,优选背光源底板3的对应于突出部41整体的部分形成为相比较于背光源底板3的其它部分不在同一水平面内。具体而言,如图1所示,在上下方向上,使背光源底板3的对应于突出部41整体的部分的表面相比较于背光源底板3的其它部分更靠上方,即背光源底板3的对应于突出部41整体的部分为凸面部分。通过这样进行设置,能够在安装时利用该凸面部分进行定位,提高安装精度,并且该凸面部分与填入于其下方的胶框相配合能够起到进一步固定的作用。

41.实施例

42.下面,对根据本实用新型的一个具体实施例进行说明。在该实施例中,除了背光源底板之外,在其它所有部件的规格尺寸(厚度)均相同的情况下,分别制作出现有技术的带有凸台的背光源底板和本实用新型的不带有凸台的背光源底板,将分别带有这两种背光源底板的背光模组的厚度进行比较,结果如下:

[0043][0044]

由此可见,根据本实用新型,能够大幅度降低印刷电路基板与背光源底板之间的间距,从而能够大幅度降低背光模组的整体厚度,能够实现模组整体的薄型化,并且无需繁琐工序对背光源底板设置凸台,能够依然利用螺纹接合对印刷电路基板与背光源底板进行连接固定。

[0045]

以上,对本实用新型的具体实施方式进行了说明,但本实用新型并不局限于此,本领域技术人员可以在其所记载的主旨基础上对其进行各种变形。