1.本发明属于光通信领域,具体涉及一种高纤芯密度的层绞式气吹微缆、其外层的制备方法及应用。

背景技术:

2.气吹敷设通信用气吹微管微缆技术因其施工标准化、机械化和高效性,以及节约管孔资源,能够管理智能化等众多优势,目前已在国内外广泛应用于5g网络建设过程中。但在一些大城市和特大城市,随着网络升级改造,管孔资源不足的矛盾显得日益突出,同时随着城市管理日趋规范和严格,路面开挖敷设新的管孔越来越难,提高管孔资源利用率成为各运营商最迫切需求。因此开发高纤芯密度的气吹微缆和(或)将气吹微缆在高占空比的通信用气吹微管中进行气吹是最优选择。

3.一方面开发高纤芯密度的气吹微缆意味着对光纤设计、光缆制造工艺及设计提出新的挑战,以确保敷设后光缆中光纤传输性能稳定。另一方面是开发高占空比条件下具有良好气吹性能(满足iec60794的标准要求)的气吹微缆,以达到在同样规格管道中容纳更多芯数光缆。但现有气吹微缆护套几乎全部为高密度聚乙烯hdpe,用其生产的气吹微缆产品摩擦系数从0.12到0.35不等,主要与各厂家选择护套料的牌号和加工工艺相关,在高占空比下,以这样的摩擦系数是很难有好的气吹效果,因此在气吹使用手册中将微缆/通信用气吹微管的占空比(可以认为是微缆横截面外缘的面积/通信用气吹微管横截面内缘的面积)要求小于60%,同时这个限度也是业内通识,一般情况下占空比为40%-50%是比较好的选择。

4.有些厂家为弥补气吹微缆护套表面摩擦系数的不足,在产品外观结构上做一些改变,如在护套表面设置一些凹槽等,客观上可以降低产品摩擦系数,但在实际气吹时,由于护套表面材料在气吹过程中的磨损以及高温高压气吹条件下的hdpe材料软化产生的与通信用气吹微管壁的黏连,实际气吹效果改善不大,在气吹距离上很难有大的突破,难以满足客户气吹距离及高效施工的要求,稍微碰到一点复杂的施工路由和炎热天气的情况,气吹施工进度就会大受影响。

5.还有就是,以hdpe作为护套料的气吹微缆与hdpe材料作为通信用气吹微管的同种材料摩擦时,摩擦系数波动幅度特别大,反映在气吹效果上就是气吹速度不稳定,忽快忽慢,影响气吹施工安全。

6.高纤芯密度下气吹微缆另一个难以解决的问题是产品耐环境性能。余长有利于松套管的弯曲,在合适拉力范围为内不影响光纤的衰耗。如图1a、图1b所示,挤出机前置设备组成部分有光纤放线架112、纤膏注射系统111、挤出机系统113,常规气吹微缆中的光纤单元包括有光纤101,纤膏102和pbt松套管103,光纤101在pbt松套管103中直放进去,受材料收缩影响,光纤101在pbt松套管103中呈正弦波方式产生余长,这种余长有利于pbt松套管103弯曲需要,光纤101以这种近似正弦波形态的余长,pbt松套管103的管壁与光纤101必须有足够的间隙,才能保证光纤101衰减正常,所以,常规高纤芯密度松套管直径很难做小。在

纤芯密度不够大,pbt松套管103内空比充裕的情况下,光纤衰减正常,一旦将pbt松套管103内空变小,光纤芯密度提高,pbt松套管103中光纤101余长就不容易获得,pbt松套管材料在水槽中收缩时,pbt松套管103中的光纤101会形成内在挤压应力,当pbt松套管103收在盘具上弯曲或在层绞形成缆芯时,靠套管外壁的光纤101会受弯曲拉伸力,靠弯曲套管内壁的光纤101会受到挤压力,同时pbt松套管103外在管壁也会对直接接触的外沿光纤101形成挤压力,使光纤101微弯与宏弯损耗同时增大,表现为光纤101衰耗增大。因此,pbt松套管103管壁与光纤101必须有足够的间隙,才能保证光纤101衰减正常,所以,常规高纤芯密度松套管直径很难做小。

7.特别是气吹微缆中松套管材料以及护套hdpe护套受环境温度的变化出现收缩和伸长等情况,对于已经敷设完成的缆,高低温变化引起的护套回缩和伸长会造成光纤传输性能恶化。

技术实现要素:

8.针对现有技术的以上缺陷或改进需求,本发明提供了高纤芯密度的层绞式气吹微缆、其外层的制备方法及应用,将气吹微缆护套内层使用低密度聚乙烯,确保气吹微缆的柔顺,适宜气吹时光缆拐弯要求,开发超低摩擦系数材料作为护套外层,保证气吹微缆能够在占空比(微缆横截面外缘的面积/微管横截面内缘的面积)达到65%-70%的管道中长距离气吹应用,气吹效果满足iec-60794标准要求;借鉴了光缆生产过程中,成缆工序中套管sz绞合原理,首次将绞合原理运用到高纤芯密度松套管生产的二套工序中,开发了高纤芯密度松套管余长控制新方式,解决了高纤芯密度松套管中光纤弯曲受力的难题,可以让松套管直径做得更小,使产品纤芯密度可以最大化。它具有产品摩擦系数极低,耐高低温环境性能优异,单位面积内纤芯密度大幅度提高,极大节约管孔资源,综合成本低等显著优点。

9.为实现能够在占空比65%-70%的管道中长距离气吹应用的目的,按照本发明的一个方面,提供了一种高纤芯密度的超低摩擦系数层绞式气吹微缆,包括护套和设置在所述护套内的缆芯,所述缆芯包括扎纱、中心加强芯和多个光纤单元,每个所述光纤单元均包括松套管及设置在松套管内的光纤束,这些光纤单元围绕所述中心加强芯绞合,扎纱捆绑在绞合的光纤单元上,所述护套具有内层和套装在所述内层上的外层,所述内层为低密度乙烯制成;制成所述外层的混合物主要包括聚甲醛、二硫化钼、相容剂、抗氧剂、吸醛剂、光屏蔽剂和低密度聚乙烯接枝料;

10.在所述混合物中,聚甲醛的质量份数为85份~95份,二硫化钼的质量份数为3份-12份,低密度聚乙烯接枝料的质量份数为1份-2份。

11.优选地,其它各组分的质量份数如下:相容剂0.05份-0.2份、抗氧剂为0.05份-0.2份、吸醛剂为0.03份-0.1份、光屏蔽剂为2份-3份。

12.优选地,各光纤单元的松套管内的光纤束在松套管中均呈sz绞合状态。

13.优选地,每个光纤单元的纤芯密度均大于14.17芯/mm2,光纤在松套管中的绞合节距大于1000mm。

14.优选地,所述护套相对于hdpe材料的通信用气吹微管的摩擦系数低于0.1,其优选值为0.045。

15.优选地,所述抗氧剂为多酚受阻酚抗氧剂、亚磷酸抗氧剂、受阻胺中的一种或多

种。

16.优选地,所述光屏蔽剂为纳米级导电炭黑或受阻胺。

17.优选地,所述聚乙烯接枝料由低密度聚乙烯、马来酸酐(mah)和2,5-二甲基-2,5-双(叔丁基过氧基)己烷(俗称双二五引发剂)在常温下混合均匀后,在160~180℃下采用拉伸流变挤出机混炼造粒而成,其中,低密度聚乙烯、马来酸酐(mah)和2,5-二甲基-2,5-双(叔丁基过氧基)己烷(俗称双二五引发剂)的质量份数比为(97-99):(1-2):(0.5-1)。

18.优选地,所述层绞式气吹微缆的纤芯密度大于8.47芯/mm2。

19.为实现高纤芯密度的目的,本发明所提到的“高纤芯密度”有两层含义,一是单根光纤单元层面,单根光纤单元的纤芯密度高,可大于14.17芯/mm2,实现单管纤芯密度高的目的。;二是整个气吹微缆层面,层绞式气吹微缆的纤芯密度大于8.47芯/mm220.优选地,使用长飞小纤径光纤(光纤直径192um

±

5um),36根光纤在单根松套管中均呈sz绞合状态,光纤在松套管中的绞合节距大于1000mm。

21.优选地,单根光纤单元的松套管的外径1.6mm-1.8mm,优选值为1.7mm。

22.优选地,所述护套的内层和外层粘结紧密,并且粘结力大于0.5n/mm。

23.按照本发明的另一个方面,还提供了护套外层护套料的制备方法,其特征在于,包括以下步骤:

24.1)将聚甲醛和二硫化钼投入高混机混合釜内混合均匀,然后再加入相容剂、抗氧剂、吸醛剂、光屏蔽剂、低密度聚乙烯接枝料混合均匀形成混合物;

25.在所述混合物中,聚甲醛的质量份数为85份~95份,二硫化钼的质量份数为3份-12份、低密度聚乙烯接枝料的质量份数为1份-2份;

26.2)上述混合物转入双螺旋杆挤出机混炼,然后依次经挤出、冷却、造粒、烘干后得到护套料,其中,所述双螺旋杆挤出机的挤出温度为180℃-190℃;

27.3)将所述护套料通过挤塑机挤塑形成光缆的护套的外层。

28.按照本发明的另一个方面,还提供了所述高纤芯密度的超低摩擦系数层绞式气吹微缆的应用,其特征在于,层绞式气吹微缆在占空比65%-70%的管道中气吹敷设。

29.本发明的低摩擦护套组成的基料之一是聚甲醛,广泛用于制造各种滑动、转动机械零件,目前几乎没有用于光缆护套料的报道,其具有类似金属的硬度、强度和刚性,耐磨性较好,可以在-40℃~100℃长期使用,在很宽的温度和湿度条件下都具有很好的自润滑性、良好的耐疲劳性、极低的摩擦系数(在有润滑的条件下摩擦系数0.012-0.018);所用的基料之二是二硫化钼,一般作为固体润滑剂使用,二硫化钼是2h晶型的,它具有较为特殊的层状结构,且各层之间都是以极其微小的份子力来相互连接的。二硫化钼容易从层与层之间被分开,因此具有良好的润滑性能,被誉为高级固体润滑油,在较低比例混合下,二硫化钼在微缆护套表面与微管之间形成界面润滑膜,使护套表面与微管之间的摩擦部分转化为分子间的滑移,起到降低护套表面摩擦系数和提高护套耐磨损能力作用。

30.所用低密度聚乙烯接枝料作为添加剂,由于其极性单元的存在,它与聚甲醛的亲和性增强,分子间作用力增强,易使护套的内层与护套的外层紧密粘结成一体,可成倍提高聚甲醛抗冲击、抗扭转、弯曲等方面能力。

31.所述抗氧剂为多酚受阻酚抗氧剂、亚磷酸抗氧剂,受阻胺的一种或多种,优选在混合物中的质量分数为:多酚受阻酚抗氧剂为0.01%+亚磷酸抗氧剂为0.01%+高分子量受阻

胺为0.02%的组合,使用效果佳。

32.所述相容剂优选马来酸酐(mah)与2,5-二甲基-2,5-双(叔丁基过氧基)己烷(俗称为双二五硫化剂)的混合物并且两者的质量份数比为(1~2):(0.5~1),优选为2:1,保证二硫化钼及各添加剂与聚甲醛很好相容,它能使二硫化钼能与聚甲醛在界面上起到链接分子作用,即起到相容作用。

33.所述光屏蔽剂是导电炭黑,优选纳米级导电炭黑,不仅可以屏蔽紫外光线,而且可以使护套具有抗静电性,可以消除气吹过程中塑料摩擦产生的静电吸附影响气吹效果以及光缆耐紫外线等影响,对于非黑色护套要求光缆,不排除使用受阻胺光稳定剂作为光屏蔽剂。

34.所述吸醛剂优选甲酸吸收剂,是抑制护套料在挤出过程中甲醛气体产生。

35.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

36.1)高纤芯密度气吹微缆极大节约了不可再生的管孔资源,突破传统气吹施工,光缆与管道之间占空比(微缆横截面外缘的面积/微管横截面内缘的面积)一般不超过60%的局限,即使气吹施工在占空比达到65%-70%,也能具有良好的气吹效果,气吹效果满足iec-60794标准要求。主要是制成外层的混合物主要包括聚甲醛、二硫化钼、相容剂、抗氧剂、吸醛剂、光屏蔽剂、低密度聚乙烯接枝料等材料共混后挤制而成,极大降低了层绞式气吹微缆表面摩擦系数,结合护套内层的柔韧性,从而可以大幅度提高产品气吹距离,提高施工效率,使高占空比下气吹敷设成为可能。

37.2)本发明高纤芯密度层绞式气吹微缆护套相对于行业通用的通信用气吹塑料微管的摩擦系数,在测试过程中波动幅度小于0.01,几乎为一条平直线,远小于hdpe护套料常规气吹微缆的摩擦系数波动幅度,使气吹速度平稳有序,不会出现忽快忽慢情况,确保施工安全。

38.3)高纤芯密度气吹微缆中的光纤单元的光纤在松套管中呈sz绞合状态,松套管弯曲时,光纤因为绞合余长存在,光纤几乎不受套管内/外沿纤长差产生的压/拉应力,及时在很小的套管内空下,光纤也不会受管壁的压力,因此光纤几乎不受宏弯和微弯的影响,保证光纤衰耗满足要求;由于套管内空可以做得很小,松套管直径因此也可做的特别小,所以套管内纤芯密度可以增大,能有效提升光信号的传播容量。

39.4)高纤芯密度气吹微缆的护套的外层耐环境性能稳定,加工过程中,结晶度高达70%以上,特别是在低温(-40℃)环境下,内层的低密度聚乙烯材料,相对于高密度聚乙烯更软,相对给套管压力更柔和,因此光纤衰减性能更好,确保了光纤传输性能稳定问题。

附图说明

40.图1a和图1b分别是常规挤出机前置设备和常规层绞式气吹微缆余长表述的示意图;

41.图2a和图2b分别是本发明的挤出机前置设备和层绞式气吹微缆余长表述的示意图。

42.图3是本发明的720芯层绞式气吹微缆结构描述示意图;

43.图4是实施例3(7#样品)的摩擦系数测试结果图;

44.图5是实施例5(9#样品)的摩擦系数测试结果图;

45.图6是实施例4(8#样品)的摩擦系数测试结果图;

46.图7是实施例6(10#样品)的摩擦系数测试结果图;

47.图8是对比例3(3#样品)的摩擦系数测试结果图。

具体实施方式

48.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

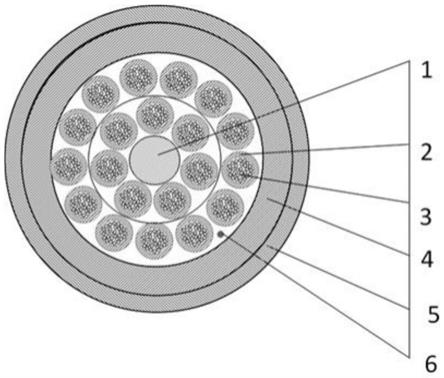

49.如图3,本发明优选的720芯层绞式气吹微缆结构,涉及一种高纤芯密度的超低摩擦系数层绞式气吹微缆,包括护套和设置在护套内的缆芯,所述缆芯包括扎纱、中心加强芯1和多个光纤单元,这些光纤单元围绕所述中心加强芯绞合,扎纱捆绑在绞合的光纤单元上,中心加强芯优选阻水非金属中心加强芯,每根高纤芯密度的松套管2内优选包含36根光纤形成光纤束3;20根松套管有围绕中心加强芯1进行绞合,20根松套管分内、外圈布置,其中在内圈有7根松套管,在外圈有13根松套管,并由扎纱捆绑组成缆芯;缆芯外包覆护套,护套下至少含有一根开缆绳6;护套由内层和外层组成,其中内层4是低密度聚乙烯材料,外层5具有超低摩擦系数,其中内层4厚度占整个护套厚度比例不大于80%,内外层结合紧密,保证气吹微缆在气吹拐弯时柔韧性,获得高占空比下良好的气吹效果。内层4和外层5采用双层共挤方式一起成型。

50.所述层绞式气吹微缆能够在占空比为65%-70%的16/12mm(外径16mm,内径12mm)规格管道中气吹应用。

51.所述层绞式气吹微缆的整个成型工艺如下:

52.1)喷环及着色工序:通过选用长飞小纤径光纤(光纤直径192um

±

5um,将光纤按一定规则进行着色和喷环进行区分。

53.2)二次套塑:本工序为该发明关键工序之一,同正常套管放线工序一样,36根光纤放在放线架上,在进入二套挤出机模具前,将这36根光纤按一定规则进行排列,穿入一个能够进行sz绞合的绞合设备,绞合设备与生产线速度同步,在套管生产过程中,绞合头按工艺设定的绞合节距进行旋转,套管内光纤等效截面与套管内径截面积之比大于90%,套管内光纤沿着sz绞合方向形成绞合余长,套管弯曲时,光纤因为绞合余长存在,受力很小,保证光纤衰耗满足要求,生产的高纤芯密度松套管的外径1.6mm-1.8mm,其中心值为1.7mm,松套管的纤芯密度大于14.17芯/mm2,优选值为15.8芯/mm2,所述光纤在松套管中呈sz绞合状态,绞合节距1000mm。。

54.3)成缆工序:(内7+外13)根套管围绕阻水非金属中心加强芯进行绞合(阻水frp),并采用收缩率极低的芳纶作为扎纱,将套管捆绑成缆芯。所述层绞式气吹微缆的非金属中心加强芯为由直径2.2mm涂覆到2.25mm的阻水frp加强芯,其frp本体表面有一层均匀固化厚度不超过0.05mm的阻水物质,可吸水膨胀阻水,不排除使用frp加阻水纱方式阻水。

55.4)护套成型工序:在缆芯外采用双层共挤方式给微缆挤制护套,其中内层采用低密度聚乙烯,外层挤制超低摩擦系数护套料,其中护套内层占整个护套厚度比例不大于

80%,并与护套外层结合紧密,内层和外层间粘结力大于0.5n/mm,护套内层及缆芯之间放置一根开缆绳,用于缆芯开剥使用。

56.制成护套的外层材料主要由聚甲醛、二硫化钼、相容剂、抗氧剂、吸醛剂、光屏蔽剂、低密度聚乙烯接枝料等材料共混后挤制而成。

57.护套内、外层共挤加工温度低于200℃。

58.如图2,本发明一个实施例的高纤芯密度松套管生产及其余长表述示意图,光纤单元包括有光纤201,纤膏202和pbt松套管203,但光纤201在pbt松套管203中是以sz绞合方式进去,所有光纤201围绕pbt松套管203的中心绞合产生余长,pbt松套管203内的光纤201之间更紧凑,sz绞合产生的余长满足光纤单元的弯曲需要,pbt松套管203的管壁与光纤201之间基本不需要预留过多间隙,因此pbt松套管203直径可以做得很小,光纤201在松套管中呈螺旋方式产生余长。挤出机前置设备组成部分:光纤放线架212、绞合组件214、纤膏注射系统211、挤出机系统213,其是在图1的挤出机前置设备的基础上,在光纤放线架之后、纤膏注射系统之前布置了绞合组件来对光纤201进行绞合。

59.下面结合实施例a和对比例a对本发明高纤芯密度松套管的纤芯密度做进一步详细描述,但本发明的实施方式不限于此。

60.对比例a普通气吹微缆36f/t(f/t意思是单根松套管内的光纤数)

61.1)光纤直径200um(+/-10um)

62.2)二次套塑光纤直放

63.3)松套管直径1.95mm(+/-0.05mm)

64.4)松套管壁厚0.15mm

65.5)光纤单元的纤芯密度:光纤芯数/松套管截面的外缘面积

66.6)标记光纤单元的样品号a#

67.实施例a高纤芯密度松套管36f/t

68.1)光纤直径192um(+/-5um)

69.2)二次套塑松套管内的光纤为sz绞合

70.3)松套管直径1.7mm(+/-0.05mm)

71.4)松套管壁厚0.14mm

72.5)光纤单元的纤芯密度:光纤芯数/松套管截面的外缘面积

73.6)标记光纤单元的样品号b#

74.表1气吹光缆的参数表

[0075][0076]

从表1中可以看出,实施例a(a#样品)相比于对比例a(b#样品),在步骤2)中采用了光纤sz绞合的松套管,由于绞合余长的产生,松套管内径可以做得更小,松套管外径相对可

以降低,随着选用长飞直径更均匀的小纤径光纤,客观上更利于直径的降低,从而使松套管纤芯密度提高,从与对比例来看,纤芯密度提高了近30%。

[0077]

高纤芯密度的超低摩擦系数层绞式气吹微缆

[0078]

按照本发明的另一个方面,还提供了所述高纤芯密度的超低摩擦系数层绞式气吹微缆的护套的外层的制备方法,包括以下步骤:

[0079]

1)将聚甲醛和二硫化钼投入高混机混合釜内混合均匀,然后再加入相容剂、抗氧剂、吸醛剂、光屏蔽剂、低密度聚乙烯接枝料混合均匀形成混合物;

[0080]

2)上述混合物转入双螺旋杆挤出机混炼,然后依次经挤出、冷却、造粒、烘干后得到护套料;

[0081]

3)将所述护套料通过挤塑机挤塑形成光缆的护套的外层。

[0082]

其中,步骤1)中添加的各原料的质量份数配比和其它技术参数参见下列表2中的实施例1~10。

[0083]

表2中的对比例1~4的护套的hdpe材料和制备方法采用现有的常规技术。

[0084]

表2中的对比例5~8的护套的外层的制备方法与本发明大致相同,只是步骤1)中的各原料的质量份数配比和挤压温度等参数搭配不同。

[0085]

表2相关验证实例及对比例的原料及测试结果表

[0086][0087]

实施例1~10中所用的低密度聚乙烯接枝料的原料配比参见表3。

[0088]

表3低密度聚乙烯接枝料的原料配比表

[0089][0090]

小结一:

[0091]

从表2中可以看出:

[0092]

1)6#样品的气吹微缆的纤芯密度可高达9.35芯/mm2。

[0093]

2)从6#/7#/8#/17#/18#样品可以看出,在给定范围内添加的助剂量多少对摩擦系数的影响轻微,接枝料主要影响护套内外层之间的粘结强度,对生产加工有利,对护套摩擦系数影响比轻微。

[0094]

2)从2#样品与5#样品中可以看出,在同规格气吹管道中,即使在高占空比下,由于采用了超低摩擦系数的材料,气吹效果明显要好很多,而且纤芯容量增加了33%。

[0095]

3)从4#样品可以看出,采用hdpe护套气吹微缆,在占空比接近60%的情况下,气吹性能勉强可以满足iec标准大于1000m的要求,而且还存在极大的不确定性,从3#样品可以看出,采用hdpe护套气吹微缆,在占空比较大,60%到65%的情况下,气吹性能已基本不能满足iec标准大于1000m的要求。

[0096]

4)从4#样品与6#样品可以看出,在满足气吹要求的情况下,在同等规格气吹通信用气吹微管中,本发明气吹微缆纤芯密度同比提高了100%,极大节约管孔资源。

[0097]

小结二:

[0098]

对微缆的实施例3(7#样品)/实施例6(10#样品)/实施例9(13#样品)和微缆的对比例3(3#样品)/对比例6(16#样品),在气吹通信用气吹微管16/12mm规格管道中的摩擦系数进行测试比对,见测试图。

[0099]

比较微缆的实施例3(7#样品)/实施6(10#样品)/实施9(13#样品)和微缆的对比例3(3#样品)/对比例6(16#样品),在气吹通信用气吹微管16/12mm管道中的摩擦系数可以看出:1)采用超低摩擦系数的气吹微缆,其摩擦系数相比聚乙烯护套下降了60%左右;2)采用超低摩擦系数的气吹微缆,摩擦系数的波动范围非常小,而且极为均衡;3)当二硫化钼添加量增加到一定组分比例之后,摩擦系数不是持续降低,而是又有增大趋势。

[0100]

小结三:

[0101]

从实施例2(6#样品)/实施例5(9#样品)/实施例8(12#样品)与对比例7(17#样品)/对比例8(18#样品)可以看出,添加不同组分比例的低密度聚乙烯接枝料后,促进了护套外层与内层之间的粘结强度,当添加份数大于1份时,粘结力就基本满足大于0.5n/mm,当添加份数大于1.5份时粘结力就肯定大于0.5n/mm。

[0102]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以

限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。