1.本技术涉及显示器设备技术领域,尤其涉及一种背光板、显示装置及背光板的制备工艺。

背景技术:

2.背光板是用来确保液晶显示屏背后发出光亮的光源装置,其通常应用于lcd面板和mini-led面板领域。

3.现有背光板的制备工艺中,通常用到丝网印刷加高温回流焊工艺,容易造成涂敷在背光板上的高反白油发黄,反光率不佳,通常需要再加设反射片,制备工艺复杂。

4.且在柔性背光板中,反射片容易造成背光板各膜层间出现褶皱,导致背光板各膜层间贴合不良等。

技术实现要素:

5.本技术提供一种背光板、显示装置及背光板的制备工艺,以解决现有技术背光板中光的反光率偏低,且背光板可弯曲性能较差技术问题。

6.一方面,本技术提供一种背光板制备工艺,包括:

7.在基板上形成导电线路;

8.将led芯片固定在所述基板上,所述led芯片连通所述导电线路;

9.在所述基板上未设置所述led芯片的反射区域喷墨打印反射层;

10.封装所述led芯片。

11.在本技术一种可能的实现方式中,所述反射层覆盖所述反射区域。

12.在本技术一种可能的实现方式中,所述在所述基板上未设置所述led芯片的反射区域喷墨打印反射层中包括:

13.使用喷墨打印机将髙反白油喷射打印在反射区域上,其中,所述高反白油的反射率为a,a满足:a≥92%。

14.在本技术一种可能的实现方式中,所述在所述基板上未设置所述led芯片的反射区域喷墨打印反射层之后包括:

15.对所述基板进行固化。

16.在本技术一种可能的实现方式中,所述在基板的表面上形成导电线路中包括:

17.在所述基板上印刷导电银浆,所述导电银浆形成所述导电线路。

18.在本技术一种可能的实现方式中,所述导电银浆为纳米银浆,所述led芯片的尺寸为c,其中c满足:50μm≤c≤200μm。

19.在本技术一种可能的实现方式中,所述将led芯片固定在所述基板上中包括:

20.在所述基板上对应的led安装位置设置所述led芯片;

21.将所述基板送入固晶机,其中,固晶温度为b,b满足:80℃≤b≤110℃。

22.在本技术一种可能的实现方式中,所述基板为柔性pet膜。

可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

36.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

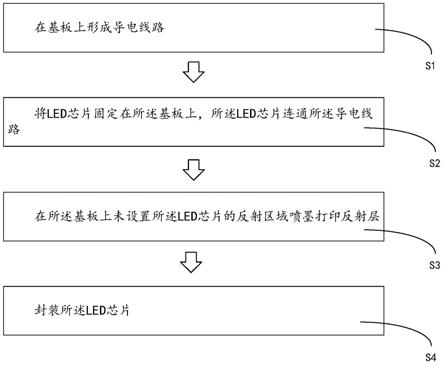

37.请参考图1至图3,本技术实施例提供的一种背光板100制备工艺,包括以下步骤:

38.s1、在基板160上形成导电线路140。

39.通过在所述基板160上形成所述导电线路140,所述基板160即可形成电路板。

40.在一些实施例中,所述在基板160的表面上形成所述导电线路140中包括:

41.在所述基板160上印刷导电银浆,所述导电银浆形成所述导电线路140。

42.需要说明的是,柔性电路板(flexible printed circuit,简称fpc)是以聚酰亚胺或聚酯薄膜为基材制成的一种可挠性印刷电路板。现有技术中,制造柔性背光板通常采用在fpc上镀铜制备所述导电线路140,然后丝网印刷阻焊白油130后刷锡,再放置所述led芯片110等部件,最后经回流焊等工艺后烘结形成。其中,回流焊工艺中需升温至260℃以上高温才能完成烘结,故需选用耐高温的聚酰亚胺或聚酯薄膜以及耐高温的所述阻焊白油130,高温环境下聚酰亚胺或聚酯薄膜容易翘曲且所述阻焊白油130易发黄,所述背光板100的成本较高且反光率较低,所述背光板100的显示效果较差,故仍需在所述背光板100上设置反射片120以提高所述背光板100的反光率,但可能造成所述背光板100各膜层间贴合不良,并降低所述背光板100的可弯曲性。

43.另需说明的是,所述导电银浆在较低温度即可烘结。

44.故在本技术实施例中,通过选用所述导电银浆印刷形成所述导电线路140,可以显著降低烘结所述导电线路140的温度,减少所述基板160的翘曲,提高所述背光板100的平整度。

45.进一步地,在另一些实施例中,还可以选用其他导电金属浆料印刷制成所述导电线路140,例如,铜,或铝等,在此不作过多的限定。

46.在一些实施例中,所述导电银浆为纳米银浆,所述led芯片110的尺寸为c,其中c满足:50μm≤c≤200μm。

47.需要说明的是,当所述led芯片110的尺寸满足50μm至200μm时,即为mini-led。

48.可以理解的是,当所述背光板100选用mini-led作为发光源时,所述导电银浆内部银金属颗粒的直径较大,所述led芯片110与所述导电线路140的连接稳定性不佳。

49.故当选用mini-led时,选用纳米级的银浆制备所述导电线路140,可以提高所述led芯片110与所述导电线路140的连接稳定性,提高所述背光板100的发光效率和使用寿命。此外,对本技术实施例中选用所述导电银浆的银金属颗粒直径不作过多的限定,只需与

选用的所述led芯片110尺寸匹配即可;即也对本技术中所述led芯片110适用的显示面板的种类不作限定,例如,lcd面板,或micro-led面板等,在此不作过多的限定。

50.s2、将led芯片110固定在所述基板160上,所述led芯片110连通所述导电线路140。

51.通过固定安装所述led芯片110并连通所述导电线路140,可以为所述led芯片110提供控制信号和/或电能,进而控制所述led芯片的发光。

52.在一些实施例中,所述将led芯片110固定在所述基板160上中包括:

53.在所述基板160上对应的led安装位置设置所述led芯片110;

54.将所述基板160送入固晶机,其中,固晶温度为b,b满足:80℃≤b≤110℃。

55.需要说明的是,由于所述背光板100发光均匀或所述导电线路140设置的需要,需要在所述基板160上预先设定好所述led芯片110的安装位置。

56.优选的,所述led安装位置与所述led芯片110一一对应,多个所述led安装位置呈阵列设置在所述基板160上。

57.进一步地,在另一些实施例中,对所述led安装位置的排布不作过多的限定。

58.在本技术实施例中,所述固晶温度范围为80℃至110℃,即低温固晶;在可以烘结所述导电银浆并形成所述导电线路140的基础上,最大限度降低温度对所述基板160的影响,减少所述基板160的翘曲现象,提高所述基板160的平整度。

59.进一步地,在另一些实施例中,所述固晶温度还可以满足,70℃≤b<80℃,或110℃<b≤120℃等,在此不作过多的限定。

60.在一些实施例中,所述基板160为柔性pet膜。

61.可以理解的是,由于采用了所述导电银浆制备所述导电线路140,并低温固晶,而且后续喷墨打印步骤中也无需高温固化。故在制备所述背光板100的工艺中,所述基板160无需经高温烘烤,普通柔性pet膜即可作为所述基板160使用。

62.通过采用柔性pet膜,即聚对苯二甲酸乙二醇酯膜,其采购成本较低,可以降低所述背光板100的生产成本,有利于所述背光板100的大面积推广应用。

63.进一步地,在另一些实施例中,所述基板160的材质还可以选用pc,即聚碳酸酯,或pi等,即聚酰亚胺,在此不作过多的限定。

64.s3、在所述基板160上未设置所述led芯片110的反射区域200喷墨打印反射层170。

65.需要说明的是,在所述基板160所在平面的投影上,所述led芯片110未覆盖的区域均为所述反射区域200。

66.另需说明的是,在传统丝网打印工艺中,丝网与所述led芯片110对位精度误差较大,故通常选用孔洞略微大于所述led芯片110尺寸的丝网;且丝网打印通常打印锡膏150,后续需采用回流焊工艺使得锡膏150与所述led芯片110烘结;此外,丝网容易刮伤所述led芯片110。

67.通过采用喷墨打印所述反射层170,所述反射层170可以精准涂敷所述反射区域200,即减少了所述led芯片110周缘的空白区域,提高了所述反射层170的反光率;且避免采用回流焊工艺,即所述背光板100无需固化耐高温阻焊白油130后再回流焊固晶;也即采用低温固晶后直接喷墨打印所述反射层170,减少了所述基板160的翘曲,提高了所述背光板100的平整度,还简化了所述背光板100结构,提高了所述背光板100的生产效率。

68.在一些实施例中,所述反射层170覆盖所述反射区域200。

69.可以理解的是,通过将所述反射层170覆盖所述反射区域200,即所述反射层170完全涂敷所述反射区域200,可以提高所述反射层170的反光率。

70.进一步地,在另一些实施例中,所述反射层170还可以部分涂敷所述反射区域200,示例性地,所述反射层170涂敷95%所述反射区域200,或97%所述反射区域200等,在此不作过多的限定。此外,对所述反射层170涂敷的位置以及所述反射层170涂敷的厚度也不作过多的限定。

71.在一些实施例中,所述在所述基板160上未设置所述led芯片110的反射区域200喷墨打印反射层170中包括:

72.使用喷墨打印机将髙反白油喷射打印在反射区域200上,其中,所述高反白油的反射率为a,a满足:a≥92%。

73.可以理解的是,一方面,由于采用喷墨打印所述反射层170,可以避免采用回流焊工艺,避免回流焊工艺中的高温焊接,故不需选用耐高温的阻焊白油130,选用普通白油即可,降低所述反射层170的制备成本;另一方面,由于喷墨打印可以将高反白油精准覆盖所述反射区域200,配合反射率大于92%的高反白油即可实现与反射片120相近的反光率;如此,所述反射层170可替代反射片120,进而简化所述背光板100的结构,降低所述背光板100的制备成本,且可以提高所述背光板100的可弯曲性能。

74.优选的,所述高反白油的反射率为94%。

75.选用94%反射率的所述高反白油,在保证所述反射层170的反光率的基础上,可最大限度降低所述高反白油的采购成本。

76.进一步地,在另一些实施例中,所述高反白油的反射率还可以是93.5%,或95%等,在此不作过多的限定。

77.在一些实施例中,所述在所述基板160上未设置所述led芯片110的反射区域200喷墨打印反射层170之后包括:

78.对所述基板160进行固化。

79.需要说明的是,由于所述喷墨打印对所述高反白油的加热温度较低或未加热,所述反射层170可能未完全固定,所述高反白油容易在所述背光板100上流动,影响所述背光板100的反光率。

80.通过固化所述反射层170,可以维持所述背光板100的反光率稳定,提高所述背光板100的显示效果。

81.优选的,采用uv固化所述反射层170。

82.uv固化,即紫外固化,其固化效果较好且速度快,可以提高所述背光板100的制造效率。

83.进一步地,在另一些实施例中,还可以采用加热炉等固化所述反射层170,在此不作过多的限定。

84.s4、封装所述led芯片110。

85.需要说明的是,在所述背光板100的制造或使用过程中,所述led芯片110可能与水汽,杂质等接触,容易造成所述led芯片110的腐蚀损坏,影响所述背光板100的显示效果以及使用寿命。

86.通过封装所述led芯片110,可以延长所述背光板100的使用寿命和提高显示效果。

87.具体的,可以采用点胶工艺封装所述led芯片110。

88.点胶工艺封装对单颗led芯片110的封装效果较好,可以较好的保护所述led芯片110。

89.进一步地,在另一些实施例中,还可以在所述背光板100上设置透明的封装板,即对所述背光板100上的所述led芯片110同时封装,可以大幅提高所述背光板100的封装速度。

90.在一些实施例中,所述led芯片110还设有透镜层。

91.可以理解的是,在本技术实施例中,由于减少了设置所述反射片120,在所述背光板100相同厚度的情况下,为所述led芯片110设置所述透镜层,可以提高所述led芯片110的发光角度,提高所述背光板100的发光均匀性和显示效果。

92.此外,对本技术实施例中所述透镜层种类不作限定,其可以是散光透镜,或聚光透镜等,或多重复合透镜等,在此不作过多的限定。

93.综上所述,通过采用在所述基板160上形成所述导电线路140并安装所述led芯片110,然后在所述反射区域200喷墨打印所述反射层170,最后点胶封装所述led芯片110的工艺;一方面,避免了采用丝网印刷需要回流焊工序,即可避免回流焊工序中高温造成的反射层170发黄,进而避免所述背光板100的反光率偏低,提高所述背光板100的显示效果;另一方面,喷墨打印可以精确覆盖所述led芯片110周围空白区域,提高所述背光板100的反光率,即无需设置反射片120,进而避免所述反射片120与所述基板160之间的褶皱,提高所述背光板100膜层之间贴合稳定性,简化所述背光板100的结构。

94.本技术还提供一种背光板100,所述背光板100由上文中任意一项工艺制备而成,其中,所述反射层覆盖所述反射区域。由于该背光板100为上述工艺制成,因此具有全部相同的有益效果,本发明在此不再赘述。

95.本技术还提供一种显示装置,所述显示装置包括所述的背光板100。由于该显示装置具有上述背光板100,因此具有全部相同的有益效果,本发明在此不再赘述。

96.本技术实施例对于所述显示装置的适用不做具体限制,其可以是电视机、笔记本电脑、平板电脑、可穿戴显示设备(如智能手环、智能手表等)、手机、虚拟现实设备、增强现实设备、车载显示、广告灯箱等任何具有显示功能的产品或部件。

97.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

98.以上对本技术实施例所提供的一种背光板、显示装置及背光板的制备工艺进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。