1.本技术涉及青梅加工领域,尤其是涉及一种无盐青梅丸的制备工艺及无盐青梅丸。

背景技术:

2.青梅,又称“酸梅子”、“果梅”等,属蔷薇科李属果实。青梅富含有机酸、天然矿物质、维生素等多种成分,具有极高的药用价值、营养价值和保健功能。

3.目前因为熬夜、外食、精神压力大,造成人体体质普遍偏酸性、免疫力下降,而青梅由于含有大量的矿物质,属于碱性食物,长期服用碱性食品有助于改善人体体质,提升免疫力。

4.青梅膏是青梅的浓缩精华。目前青梅膏的制备工艺包括:选择青梅

→

洗净

→

去核

→

榨汁

→

熬煮,熬煮浓缩成膏状后滤去杂质即为青梅膏,其含有大量柠檬酸、苹果酸、琥珀酸等有机酸。但是青梅膏呈膏状,不便于携带,所以目前国内很多厂家会在青梅膏中添加麦芽糊精,制作成为青梅丸,让食用和携带更为便利。

5.针对上述中的相关技术,发明人认为麦芽糊精作为食品添加剂,仅在青梅丸制作过程中起到粘合的作用,其本身主要成分为碳水化合物,没有太多营养成分,而其在青梅丸成品重量中所占比重为30%-60%,所占比重大,降低了青梅丸的产品功效。

技术实现要素:

6.为了确保青梅丸制作过程中的粘合性的前提下提升青梅丸中青梅中富含的人体有益成分的含量,本技术提供一种无盐青梅丸的制备工艺及无盐青梅丸。

7.第一方面,本技术提供的一种无盐青梅丸的制备工艺,采用如下的技术方案:一种无盐青梅丸的制备工艺,包括如下制备步骤:s1、青梅膏制备:s11、对洗净的新鲜青梅进行冷冻;s12、取出冷冻后的新鲜青梅进行解冻,解冻后的青梅进行榨汁处理,得到青梅汁和青梅渣;s13、取榨出的青梅汁进行熬煮浓缩,得到膏状的青梅膏;s2、青梅粉制备:s21、对青梅渣进行浓缩;s22、取浓缩后的青梅渣进行干燥、粉碎和过筛,得到青梅粉;s3、青梅丸制备:将青梅膏和青梅粉以重量比1:(0.35-1.8)混合后制丸,得到青梅丸成品。

8.优选的,所述s22步骤具体为:取浓缩后的青梅渣在60-75℃条件下真空干燥5-8h,然后粉碎并过80目筛,得到青梅粉。

9.冷冻处理后,青梅果的呼吸作用、氧化速度减慢,营养物质的损失速度减慢,而且

在冷冻过程中青梅果内生长出冰晶体,使青梅果的细胞壁、细胞膜等结构受到损害,在榨汁处理的时候细胞更容易破裂,从而有助于青梅果中有益成分的溶出。

10.结合冷冻处理和青梅渣浓缩工艺制备得到的青梅粉中的营养物质种类更丰富、含量更高,从而提升青梅丸的保健效果。

11.采用熬煮浓缩得到的青梅膏无需加入任何的食品加工助剂,因而得到的青梅膏保持高酸性,酸度达到50%-55%,且盐度为0,高酸的青梅膏不适合直接食用,可以掺在水中服用;也可以加入由青梅渣制得的青梅粉,提高其固含量,从而获得便于服用的青梅丸。采用上述配比制得的青梅丸,实验测得青梅丸的盐度为0,酸度在35%-40%,为人体可以接受的酸度。而由于添加的粉体为青梅粉,未添加其他如麦芽糊精、淀粉、海藻酸钠等食品用的粘合助剂,保持青梅的原汁原味,青梅丸的口感能够保持青梅果的口感。

12.而且采用青梅膏和青梅粉的混合,充分利用了青梅渣中剩余的未溶出的青梅的营养成分,不浪费,提升了青梅丸的保健效果。

13.优选的,所述s21步骤具体为:取榨汁后的青梅渣进行破壁,破壁过程中添加青梅汁,破壁结束后添加ph调节剂调节ph至2.8-3.8并保持30-60min,过滤后得到滤液和滤渣;取滤液进行浓缩,然后向浓缩液中加入乙醇进行沉析,10-20min后离心,除去乙醇后和滤渣混合。

14.通过采用上述技术方案,破壁处理进一步破坏了青梅渣中的细胞壁和细胞膜,从而使青梅渣中的营养成分进一步溶出,实现青梅渣中营养成分的有效利用。在破壁过程中添加青梅汁不仅能够起到提高青梅渣中液体含量,便于破壁工作的顺利进行,而且由于青梅汁中含有大量的柠檬酸、苹果酸等有机酸,和ph调节剂共同作用、协同增效,使青梅渣保持在强酸性条件下,不仅本身能够起到抗氧化、清除自由基的效果,保持青梅渣的颜色,避免颜色快速变深,而且能够抑制酶活性,从而进一步缓解酶促褐变。

15.而且青梅汁中含有的柠檬酸、苹果酸等有机酸以及其他营养成分,还能够起到果胶提取助剂的作用,从而有助于果胶的溶出,再通过酸性条件的作用,使果胶得到改性,获得粘性更强的果胶,从而使青梅粉与青梅膏混合后的粘合力好,青梅丸不易松散。

16.优选的,破壁过程还添加有0℃去离子水。

17.通过采用上述技术方案,有助于缓解青梅渣破壁过程中的氧化褐变,从而保持青梅丸的色泽和口感。

18.优选的,所述s21步骤中添加的ph调节剂包括柠檬酸、酒石酸、苹果酸、琥珀酸、乙酸和绿原酸中的一种或多种。

19.优选的,所述ph调节剂由以下重量份的原料组成:柠檬酸20-30份、酒石酸10-16份、苹果酸6-12份、琥珀酸6-12份、乙酸4-12份、绿原酸3-6份。

20.通过采用上述技术方案,柠檬酸、酒石酸、苹果酸、琥珀酸、乙酸均为青梅本身含有的有机酸类型,当采用上述一种或多种有机酸的组合得到的ph调节剂,其对于青梅丸的成分不产生影响,能够保持青梅丸的原汁原味;而绿原酸也属于植物天然有机酸,与前述有机酸混合后制得的ph调节剂,不仅能够调节ph,而且绿原酸与青梅汁中或者前述有机酸复配后协同,能够清除自由基,降低青梅渣的褐变,保持青梅渣的色泽,复配后还能够起到更好的果胶提取助剂的作用,辅助果胶的溶出,提升果胶的提取率,从而提高青梅粉中果胶的含量,进而提高青梅丸的粘合力。

21.优选的,添加ph调节剂后在55-65℃条件下保温30-60min。

22.通过采用上述技术方案,温度过低,果胶的提取效率低,需要延长加工时间;温度过高,有机酸等在高温状态下易发生分解反应,而且高温条件下易发生褐变反应,所以果胶的提取和改性过程保持在55-65℃条件下最好。

23.优选的,所述浓缩液和乙醇的体积比为(1-2):1。

24.通过采用上述技术方案,浓缩液和乙醇在上述配比条件下进行沉析,乙醇的利用率高,不造成额外的浪费,且沉析效果好。

25.优选的,所述s12的榨汁处理采用高速离心压榨或低速挤压压榨中的一种。

26.其中,高速离心压榨的压榨快、压榨效率高,能够快速出浆,而且压榨之后青梅渣自动离心甩开实现青梅汁和青梅渣的分离,减少了后续人工过滤的工作,且过滤分离效果好;采用高速离心压榨设备对青梅进行压榨处理时,压榨设备的转速高达上千转甚至几千转,能够快速破碎青梅果实,使青梅果实中的有机酸、矿物质等释放出来,压榨效果好。

27.低速挤压压榨设备模拟古法压榨手法,采用挤压压榨的方法对青梅果实进行挤压,青梅果实受到挤压而破碎,从而溶出青梅果实中的营养成分;挤压压榨过程中转速在65-100rpm之间,转速小,剪切力小,因而压榨时间较长,但是也由于转速小,细胞破坏小。

28.第二方面,本技术还提供一种无盐青梅丸,由上述无盐青梅丸的制备工艺制得。

29.综上所述,本技术包括以下至少一种有益技术效果:1.采用冷冻后的青梅进行榨汁,得到的青梅汁熬煮成酸度高的青梅膏,再添加榨汁后的青梅渣制成的青梅粉,能够制成粘合力好、成分与青梅果高度一致但酸度值低的青梅丸,便于服用;而且实现了青梅渣的有效利用,减少了青梅果中营养成分的损失,同时无需添加其他食品粘合剂即可制得粘合力的青梅丸。

30.2.通过在青梅渣破壁过程中添加的青梅汁和破壁后添加的ph调节剂的共同作用,抑制了青梅渣的酶促褐变,而且对于青梅中果胶的提取和改性起到促进作用,使青梅粉中富含粘合力强的果胶,制备粘合力好、不易松散的青梅丸。

具体实施方式

31.以下通过各实施例对本技术作进一步详细说明。

32.本技术实施例部分所用原料来源如下表,其余均可通过市售获得。

33.表1原料来源表原料性质来源柠檬酸一水柠檬酸大自然生物集团酒石酸l+-酒石酸河南中辰生物科技有限公司苹果酸l-苹果酸河南中辰生物科技有限公司琥珀酸/西安沐森生物工程有限公司乙酸/山东鲁一生物科技有限公司绿原酸/深圳乐芙生物科技有限公司麦芽糊精/广东鼎盛食品配料有限公司海藻酸钠/广东鼎盛食品配料有限公司无盐青梅丸的实施例

实施例1一种无盐青梅丸,制备步骤如下:s1、青梅膏制备:s11、选择5kg7-8成熟(表皮稍转黄,尚未变软)的新鲜青梅,用自来水将新鲜青梅进行漂洗,待沥干新鲜青梅表面的水分后将青梅于-18℃冷冻处理24h;s12、取出冷冻后的新鲜青梅至完全解冻,解冻后的青梅先去核,然后采用高速离心式榨汁机进行榨汁,过滤后得到青梅汁和青梅渣;s13、取榨出的青梅汁进行文火熬煮浓缩,得到brix(固形物含量)为80%、呈膏状的青梅膏,此时青梅膏的酸度为50%,盐度为0%;s2、青梅粉制备:s21、取榨汁过滤后的青梅渣,并采用破壁机进行破壁处理5min,添加步骤1中收集到的30ml青梅汁,然后再破壁5min;破壁结束后添加ph调节剂调节ph至3.8并在55℃保持60min,过滤,得到滤液和滤渣;用旋转式真空浓缩器(真空度0.085mpa,蒸发温度50℃)对滤液进行浓缩处理得到0.5l浓缩液,然后向浓缩液中加入0.5l95%乙醇进行沉析,10min后离心,除去乙醇,并滤渣混合;s22、取浓缩后的青梅渣在75℃条件下干燥5h,将干燥后的青梅渣进行粉碎并过80目筛,得到青梅粉;s3、青梅丸制备:取1kg青梅膏和1.8kg青梅粉混合后采用制丸机制丸,得到青梅丸成品,此时青梅丸的酸度为35%,盐度为0%。

34.本实施例的ph调节剂采用柠檬酸,并通过盐酸标准溶液将ph滴定至2.0。

35.实施例2一种无盐青梅丸,制备步骤如下:s1、青梅膏制备:s11、选择5kg7-8成熟(表皮稍转黄,尚未变软)的新鲜青梅,用自来水将新鲜青梅进行漂洗,待沥干新鲜青梅表面的水分后将青梅于-18℃冷冻处理24h;s12、取出冷冻后的新鲜青梅至完全解冻,解冻后的青梅先去核,然后采用高速离心式榨汁机进行榨汁,过滤后得到青梅汁和青梅渣;s13、取榨出的青梅汁进行文火熬煮浓缩,得到brix(固形物含量)为85%、呈膏状的青梅膏,此时青梅膏的酸度为55%,盐度为0%;s2、青梅粉制备:s21、取榨汁过滤后的青梅渣,并采用破壁机进行破壁处理7min,添加步骤1中收集到的15ml青梅汁,然后再破壁4min;破壁结束后添加ph调节剂调节ph至3.8并在60℃保持42min,过滤,得到滤液和滤渣;用旋转式真空浓缩器(真空度0.085mpa,蒸发温度50℃)对滤液进行浓缩处理得到0.5l浓缩液,然后向浓缩液中加入0.3l95%乙醇进行沉析,13min后离心,除去乙醇,并滤渣混合;s22、取浓缩后的青梅渣在68℃条件下干燥6.5h,将干燥后的青梅渣进行粉碎并过80目筛,得到青梅粉;s3、青梅丸制备:取1kg青梅膏和0.35kg青梅粉混合后采用制丸机制丸,得到青梅丸成品,此时青梅丸的酸度为40%,盐度为0%。

36.本实施例的ph调节剂由柠檬酸、酒石酸以体积比1:1混合,再通过盐酸标准溶液将ph滴定至2.0。

37.实施例3一种无盐青梅丸,制备步骤如下:s1、青梅膏制备:s11、选择5kg7-8成熟(表皮稍转黄,尚未变软)的新鲜青梅,用自来水将新鲜青梅进行漂洗,待沥干新鲜青梅表面的水分后将青梅于-18℃冷冻处理24h;s12、取出冷冻后的新鲜青梅至完全解冻,解冻后的青梅先去核,然后采用高速离心式榨汁机进行榨汁,榨汁过程的转速为1200rpm,过滤后得到青梅汁和青梅渣;s13、取榨出的青梅汁进行文火熬煮浓缩,得到brix(固形物含量)为80%、呈膏状的青梅膏,此时青梅膏的酸度为50%,盐度为0%;s2、青梅粉制备:s21、取榨汁过滤后的青梅渣,并采用破壁机进行破壁处理4min,添加步骤1中收集到的20ml青梅汁,然后再破壁4min;破壁结束后添加ph调节剂调节ph至3.8并在65℃保持30min,过滤,得到滤液和滤渣;用旋转式真空浓缩器(真空度0.085mpa,蒸发温度50℃)对滤液进行浓缩处理得到0.5l浓缩液,然后向浓缩液中加入0.25l95%乙醇进行沉析,20min后离心,除去乙醇,并滤渣混合;s22、取浓缩后的青梅渣在60℃条件下干燥8h,将干燥后的青梅渣进行粉碎并过80目筛,得到青梅粉;s3、青梅丸制备:取1kg青梅膏和1kg青梅粉混合后采用制丸机制丸,得到青梅丸成品,此时青梅丸的酸度为37%,盐度为0%。

38.本实施例的ph调节剂由柠檬酸、乙酸,琥珀酸、苹果酸以体积比1:1:1:1混合,再通过盐酸标准溶液将ph滴定至2.0。

39.实施例4与实施例1的区别在于,s12采用低速挤压式榨汁机进行榨汁处理,榨汁过程的转速为80rpm。

40.实施例5与实施例2的区别在于,s21步骤采用ph调节剂调节ph至2.8。

41.实施例6与实施例5的区别在于,s21步骤采用ph调节剂调节ph至2.8,并在85℃保持42min。

42.实施例7与实施例3的区别在于,本实施例使用的ph调节剂由柠檬酸、酒石酸、苹果酸、琥珀酸、乙酸和绿原酸以体积比10:8:3:6:2:3混合,再通过盐酸标准溶液将ph滴定至2.0。

43.实施例8与实施例3的区别在于,本实施例使用的ph调节剂由柠檬酸、酒石酸、苹果酸、琥珀酸、乙酸和绿原酸以体积比30:10:12:6:12:3混合,再通过盐酸标准溶液将ph滴定至2.0。

44.实施例9与实施例3的区别在于,本实施例使用的ph调节剂由柠檬酸、酒石酸、苹果酸、琥珀酸、乙酸和绿原酸以体积比30:10:12:6:12:3混合,再通过盐酸标准溶液将ph滴定至2.0;且

本实施例在破壁过程中还添加有10ml0℃去离子水。

45.对比例对比例1与实施例1的不同之处在于,新鲜青梅洗净沥干水分后直接榨汁处理,不经过冷冻。

46.对比例2与实施例2的不同之处在于,s21步骤在破壁过程中用ph调节剂替换同体积的青梅汁。

47.对比例3与实施例3的不同之处在于,取s1制得的青梅膏与1kg麦芽糊精混合后采用制丸机制丸,得到青梅丸成品。

48.对比例4与实施例3的不同之处,取s1制得的青梅膏与1kg海藻酸钠混合后采用制丸机制丸,得到青梅丸成品。

49.性能检测试验(1)感官评价对实施例和对比例制得的青梅丸成品的色泽、口感、外表和密实度四个方面进行感官评价,每项满分为20分,评分标准如表2。由感官评价小组评分后,去掉一个最高分和一个最低分,取其平均值,并填入表3。

50.感官评价小组由10名无味觉和嗅觉方面障碍,且喜爱青梅或青梅风味食品的食品专业的学生,每位学生先后依次品尝实施例1-9和对比例1-4的青梅丸成品,每个青梅丸成品品尝之前均需要用凉开水漱口2次。

51.表2感官评价标准指标/(分)感官状态描述色泽/(20)浅褐色,色泽鲜艳,均匀,有光泽口感/(20)口感醇厚、清香味浓,酸味浓郁,略带甜味外表/(20)表面光滑,组织均匀细腻密实度/(20)手掰开后基本为整丸,不粉碎(2)理化指标取实施例1-9和对比例1-4制得的青梅丸各100g进行检测,测得每100g青梅丸中的各营养素含量,检测结果见表4。

52.蛋白质:采用gb/t 5009.5-2010《食品安全国家标准食品中蛋白质的测定》对实施例1-9和对比例1-4制得的青梅丸进行检测。

53.脂肪:采用gb/t 5009.6-2010《食品安全国家标准食品中脂肪的测定》对实施例1-9和对比例1-4制得的青梅丸进行检测。

54.碳水化合物:采用gb/t 5009.3-2010《食品安全国家标准食品中水分的测定》对实施例1-9和对比例1-4制得的青梅丸中的水分进行检测;采用gb/t5009.4-2010《食品安全国家标准食品中灰分的测定》对实施例1-9和对比例1-4制得的青梅丸中的灰分进行检测;然后按照gb/z 21922-2008《食品营养成分基本术语》2.2.8关于碳水化合物的测定方法对实

施例1-9和对比例1-4制得的青梅丸中的碳水化合物进行检测。

55.本技术采用减法:食品中总质量为100,分别减去蛋白质、脂肪、水分、灰分和膳食纤维的质量即是碳水化合物的量。

56.钠:采用gb/t 5009.91-2010《食品安全国家标准食品中钾、钠的测定》对实施例1-9和对比例1-4制得的青梅丸中的钠含量进行检测。

57.膳食纤维:采用gb/t 5009.88-2010《食品安全国家标准食品中膳食纤维的测定》对实施例1-9和对比例1-4制得的青梅丸中的膳食纤维进行检测。

58.检测结果(1)感官评价表3感官评价结果项目色泽/分口感/分外表/分密实度/分实施例118171819实施例218171719实施例318171819实施例416161818实施例518171819实施例617171818实施例719191919实施例819191919实施例920192019对比例110131716对比例213151617对比例311151719对比例412141719从表3中可以看出,实施例制得的青梅丸的色泽和口感均优于采用青梅汁和麦芽糊精或青梅汁和海藻酸钠制得的青梅丸;采用冷冻后榨取的青梅汁和采用破壁、浓缩处理后制得的青梅粉混合制得的青梅丸的色泽、口感和外表均优于对比例1和对比例2制得的青梅丸。

59.而且,采用本技术制得的青梅粉和青梅膏混合制得的青梅丸的粘合力与采用麦芽糊精或海藻酸钠和青梅膏混合制得的青梅丸的粘合力效果无明显差别,即无需额外添加粘合剂也能得到外表和密实度好的青梅丸。

60.对比例1为未经冷冻处理的青梅直接榨汁,实施例1为经过冷冻处理后的青梅进行榨汁,冷冻处理后的青梅榨汁后其制备得到的青梅丸的色泽、口感和密实度均明显高于未经冷冻处理的青梅制备得到的青梅丸,可见经过冷冻处理后的青梅有助于保留其青梅果实的色泽和味道,即在榨汁后能够使有机酸等成分充分溶出,从而保留青梅果实的口感和味道,而且冷冻处理能够降低青梅汁、青梅渣发生褐变的可能性,从而进一步保留青梅果实的色泽和味道。

61.对比例2在青梅渣浓缩的过程中未添加青梅汁,实施例2在青梅渣浓缩的过程中添加青梅汁,实施例2的色泽、口感和密实度明显高于对比例2。可见添加了青梅汁之后不仅增

添了青梅丸的青梅风味,而且在青梅渣破壁和浓缩的过程中,青梅汁中的有机酸等成分能够有效缓解褐变,且使加工过程中保持在酸性条件下,有助于果胶的提取和改性,从而提升青梅丸的口感和密实度。

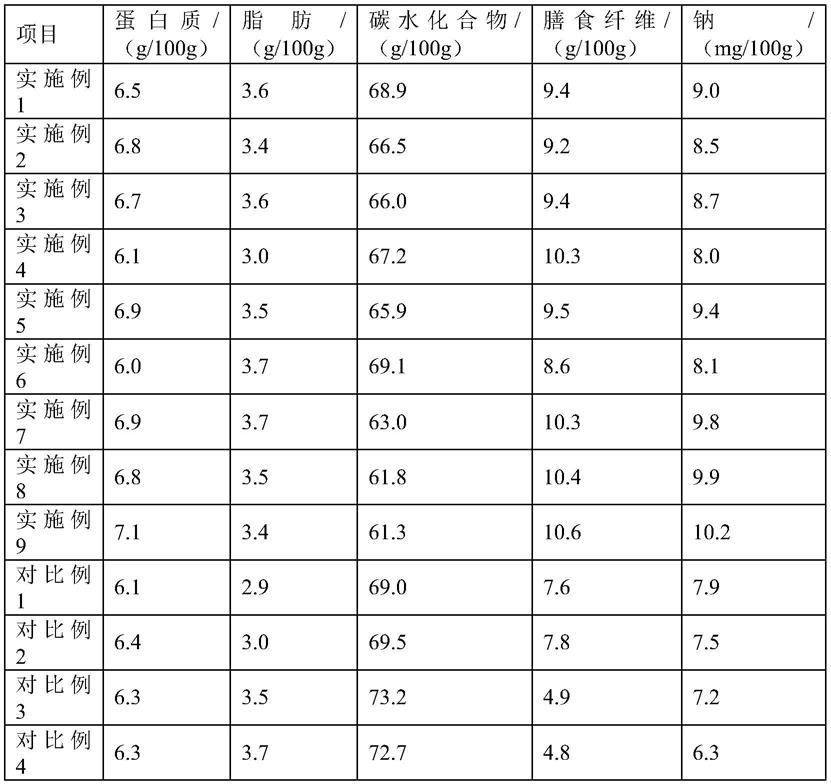

62.(2)理化指标表4青梅丸的营养成分表从表4可以看出,采用本技术制得的青梅丸的蛋白质含量在(6.0-7.1)g/100g之间,脂肪含量在(3.0-3.7)g/100g之间,碳水化合物含量在(61.3-69.1)g/100g之间,膳食纤维含量在(8.6-10.6)g/100g之间,钠含量在(8.0-10.2)mg/100之间。而对比例的蛋白质含量在(6.1-6.4)g/100g之间,脂肪含量在(2.9-3.7)g/100g之间,碳水化合物含量在(69.0-73.2)g/100g之间,膳食纤维含量在(4.8-7.8)g/100g之间,钠含量在(6.3-7.9)mg/100g之间。

63.因此,实施例与对比例相比,实施例制得的青梅丸的膳食纤维含量大大高于对比例制得的青梅丸,说明书采用实施例的方法制得青梅丸的过程中很好的保留了青梅本身的膳食纤维,使制得的青梅丸的膳食纤维含量更高,更有利于人体健康。

64.实施例与对比例相比,实施例制得的青梅丸的钠含量也明显高于对比例制得的青梅丸,由于青梅粉中富含改性后的果胶,果胶吸附金属离子,如钠离子,从而有益于富集青梅中的钠离子,提高青梅丸中的钠含量,有助于人体补充钠。

65.实施例3、对比例3和对比例4对比,当青梅膏与同质量的青梅粉(实施例3)、麦芽糊

精(对比例3)、海藻酸钠(对比例4)混合制丸后,实施例3的青梅丸的碳水化合物含量为66.0g/100g,对比例3的青梅丸的碳水化合物含量为73.2g/100g,对比例4的青梅丸的碳水化合物的含量为72.7g/100g,可见实施例3的青梅丸中碳水化合物含量明显低于对比例3和对比例4的青梅丸中碳水化合物含量。与此同时,实施例3的膳食纤维含量大大高于对比例3和对比例4的青梅丸中碳水化合物含量,膳食纤维能够促进肠道蠕动,有助于人体消化,且有助于降血脂和降血糖。而对比例中碳水化合物含量高,碳水化合物有助于升血糖,当食用过量时会影响人体健康。

66.结合表3和表4中实施例1和实施例4的数据,可知采用低速挤压式榨汁机对青梅进行榨汁处理时,由于低速挤压的方式延长了青梅榨汁的处理时间,在榨汁过程中青梅汁与氧接触容易发生褐变,从而影响青梅汁,甚至青梅丸的色泽和口感;而高速离心式榨汁处理不仅榨汁效率高,而且由于榨汁处理的速度快,高剪切力作用下青梅破碎效果更好,青梅中有效成分溶出效果更好,从而提升青梅丸的口感,且有益成分含量多,更易于被人体吸收,有助于人体健康。

67.结合实施例2、实施例5和实施例6,青梅渣破碎后调节ph在2.8-3.8范围内,有助于果胶的提取和改性,从而提高青梅粉中果胶的成分,进而提升膳食纤维含量,减少碳水化合物含量;而且在青梅渣破壁酸浸过程的温度不能过高,当高于65℃,如85℃时,容易影响果胶的改性。

68.结合实施例3、实施例7-9,采用含有绿原酸的ph调节剂能够进一步遏制青梅的褐变,使青梅丸保持青梅果实的色泽和口感;而且绿原酸与青梅中的有机酸、矿物质协同作用,能够进一步促进人体肠道蠕动,降血糖和抗菌抗病毒,得到效果更好的青梅丸。当采用冰水混合物、含有绿原酸的ph调节剂、青梅汁共同对青梅渣进行处理时,三者协同抗氧化,保持加工过程中青梅渣中的成分的活性,能够进一步提升青梅丸的保健效果。

69.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。