1.本发明属于复合调味料加工技术领域,具体涉及一种川式基础复合调味料及其分段发酵制备方法。

背景技术:

2.豆瓣酱是川菜制作中的必备调味料,风味是衡量品质的重要因素之一。其主要原料是由发酵甜瓣子和椒醅混合而成,其中甜瓣子发酵产生的挥发性风味物质对豆瓣酱的主要风味品质起关键性作用。依靠传统发酵工艺,豆瓣酱不加任何香辛料和油脂,仍旧有味辣香醇、红棕油量、酱脂香浓郁、体态黏稠绒实的特点。常见的豆瓣可分为红油豆瓣、火锅豆瓣和细豆瓣。

3.豆瓣酱中风味物质包含挥发性风味物质和非挥发性风味物质。其中,非挥发性风味物质主要是氨基酸及其衍生物、有机酸等,决定产品的口感;挥发性风味物质主要有醇类、醛类、酸类、酮类、脂类及酚类化合物,决定着产品的香气,其挥发性高,在食品基质中风味成分不易保留,影响其保存及保鲜效果。在加热的过程中风味物质进行释放,在没有风味或风味物质较弱时强化入围,比较难入味的原料也可以通过加热实现入围,在物料进行混合的过程中充分混合实现释放。因此豆瓣酱在保存以及烹饪加热的过程中风味物质加速释放,而使得在食用时风味物质含量急速下降,影响产品的食用效果。

4.目前,被常用来来改善风味释放速度和程度的物质为胶体,常见的如果胶、黄原胶以及淀粉,它们也由于能够增加调味酱的稠度,改善调味酱的质构特性而被广泛应用于食品酱的生产中。这些胶体影响风味的释放原因是由于胶体能够提供一个阻碍风味扩散的屏障,并且能够与挥发性风味物质相互作用,一般来说,风味物质在凝胶体系中的散失程度与凝胶体系的粘度成反比,粘度越大、风味物质越难散失。然而,虽然增加胶体含量能够改善风味物质的释放速度,然而高含量胶体的添加会使得豆瓣酱在食用时经过高温加热容易产生糊锅的现象。

技术实现要素:

5.为背景技术中的问题,本发明提供了一种川式基础复合调味料及其分段发酵制备方法。本发明的川式基础复合调味料在高温加热过程中不容易糊锅,同时还能达到风味物质缓释释放的效果。

6.为达到上述目的,本发明采用以下技术方案:一种川式基础复合调味料分段发酵制备方法,包含:第一基料的制备;第二基料的制备;将制备的第一基料和第二基料混合为混合基料,加入占混合基料总重量1%-3%的食盐进行第一阶段的发酵,得到发酵中间物;以及向发酵中间物中加入干辣椒粉,并加入占发酵中间物与干辣椒粉总重量5%-7%的

0.8cm的辣椒粉。

17.本发明还公开了一种采用上述任一方法制备得到的川式基础复合调味料。

18.与现有技术相比,本发明具有以下有益效果:本发明先制备第一基料和第二基料,按照1-2:1的重量比混合后,先加入1%-3%的食盐在半密闭自然条件下进行第一阶段的发酵,然后再加入干辣椒粉加入5%-7%的食盐在半密闭自然条件下进行第二阶段的发酵。通过第一基料的第一部分发酵制备、第二基料的第二部分发酵制备,以及混合后的第三部分发酵制备,激发了豆瓣中酱香风味,使酱香味更持久;同时原料干辣椒中产生辣味的挥发性辣椒碱,同发酵过程中产生的酸类物质进行中和,从而使辣椒中辣味更加柔和,随着发酵时间的推移,干辣椒吸收水分而使椒香风味物质和豆瓣的酱味相互复合。通过食盐添加量以及第三部分两个阶段发酵的协同,制备的川式基础复合调味料能够对挥发性活性成分起到缓释作用,延长挥发性成分的迁移和释放时间,不仅能够增加在储藏过程中风味物质的散失,更重要的是在川式基础复合调味料食用加热过程中,风味物质的释放延缓,同时还不产生糊锅。

具体实施方式

19.下面通过实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制。该领域的技术熟练人员可以根据上述本发明的内容,对本发明做出一些非本质的改进和调整。

20.实施例1用于说明第一基料的制备

①

辣椒醅的制备:取新鲜红辣椒,摘掉蒂把,筛选出烂椒、青椒、青头椒、椒枝等杂质,洗净并沥干水分;将辣椒处理为2-3厘米的辣椒段,然后加入占鲜红椒重量18-22%的食盐封闭发酵2-3个月,得到辣椒醅;封闭发酵过程中,为保证盐和辣椒混合均匀,前3天需要连续进行椒汁回淋,每隔12小时回淋1此,反复浇淋数遍,时间约30分钟;经过发酵的辣椒醅水分含量为60-75g/100g,食盐含量(氯化钠计)为16-18g/100g,总酸含量为(以乳酸计)≤1.5g/100g。

21.②

甜瓣子的制备:将蚕豆瓣里的蚕豆壳、石子等杂质除去后加入淹过蚕豆瓣15cm-25cm的水浸泡2-3个小时,直至瓣粒柔软为止;把浸泡后的蚕豆瓣过滤并晾干水分,再加入拌好小麦粉的米曲霉(泸醸3.042),用量为滤干水分的蚕豆瓣重量的2

‰‑5‰

,完成接种;将接种后的蚕豆瓣平铺于整个曲床,曲料的厚度为25-30cm,温度控制在28-37℃,当曲料从淡黄色逐渐转变为黄色,并且曲瓣疏松干燥即可出曲,此时蚕豆瓣的水分一般为18%-22%;将完成制曲的蚕豆瓣加入质量百分浓度为18%-20%的盐水拌匀(盐水与完成制曲的蚕豆瓣的重量比为1:1.2-1.4)后,晒露发酵5-7个月,得到甜瓣子;成熟的甜瓣子色泽为红棕色或棕褐色,油润有光泽,酱香气浓郁,滋味鲜美回填,豆瓣柔软化渣,酱汁色浓汁稠。

22.③

将辣椒醅与甜瓣子按照重量比2.5:1混合晒露发酵4-8个月,当豆瓣的水分部分蒸发,并且色泽转为红棕褐色或红褐色时,即发酵成熟,得到所述第一基料。一般夏季发酵成熟期为4-6个月,冬季发酵成熟期为6-8个月。

23.制得的第一基料中水分含量在48-53%,氨基酸态氮≥0.25g/100g,总酸含量≤1.8g/100g,还原糖含量≤4.5g/100g。

24.实施例2用于说明第二基料的制备

①

辣椒醅的制备:取新鲜红辣椒,摘掉蒂把,筛选出烂椒、青椒、青头椒、椒枝等杂质,洗净并沥干水分;将辣椒处理为2-3厘米的辣椒段,然后加入占鲜红椒重量18-22%的食盐封闭发酵2-3个月,得到辣椒醅;封闭发酵过程中,为保证盐和辣椒混合均匀,前3天需要连续进行椒汁回淋,每隔12小时回淋1此,反复浇淋数遍,时间约30分钟;经过发酵的辣椒醅水分含量为60-75g/100g,食盐含量(氯化钠计)为16-18g/100g,总酸含量为(以乳酸计)≤1.5g/100g。

25.②

甜瓣子的制备:将蚕豆瓣里的蚕豆壳、石子等杂质除去后加入淹过蚕豆瓣15cm-25cm的水浸泡2-3个小时,直至瓣粒柔软为止;把浸泡后的蚕豆瓣过滤并晾干水分,再加入拌好小麦粉的米曲霉(泸醸3.042),用量为滤干水分的蚕豆瓣重量的2

‰‑5‰

,完成接种;将接种后的蚕豆瓣平铺于整个曲床,曲料的厚度为25-30cm,温度控制在28-37℃,当曲料从淡黄色逐渐转变为黄色,并且曲瓣疏松干燥即可出曲,此时蚕豆瓣的水分一般为18%-22%;将完成制曲的蚕豆瓣加入质量百分浓度为18%-20%的盐水拌匀(盐水与完成制曲的蚕豆瓣的重量比为1:1.2-1.4)后,晒露发酵5-7个月,得到甜瓣子;成熟的甜瓣子色泽为红棕色或棕褐色,油润有光泽,酱香气浓郁,滋味鲜美回填,豆瓣柔软化渣,酱汁色浓汁稠。

26.③

将甜瓣子和辣椒醅按照重量比3:7混合,取甜瓣子和辣椒醅共97重量份、再加入盐渍姜1.5重量份、味精1.5重量份、香辛料0.95重量份混合,得到混合料;以及将上述混合料装入容器内,并加入菜籽油或辣椒红油,添加量淹过混合料即可,混合发酵28-32天,即得所述第二基料。

27.实施例3第一基料的制备的方法参考实施例1;第二基料的制备方法参考实施例2;取第一基料3.5kg,第二基料3.5kg,干辣椒粉1.2kg;其中,干辣椒经过粗筛网进行粉碎,粉碎后得到粒径为0.4cm的辣椒粉;将第一基料和第二基料混合,并加入70g食盐,在半密闭环境中常温发酵6天,不需要接种菌种,完成第一阶段发酵;然后再加入干辣椒粉和410g食盐,在半密闭环境中常温发酵12天,完成第二阶段发酵,即得所述川式基础复合调味料。

28.实施例4第一基料的制备的方法参考实施例1;第二基料的制备方法参考实施例2;取第一基料4kg,第二基料4kg,干辣椒粉1.4kg;其中,干辣椒经过粗筛网进行粉碎,粉碎后得到粒径为0.7cm的辣椒粉;将第一基料和第二基料混合,并加入240g食盐,在半密闭环境中常温发酵10天,不需要接种菌种,完成第一阶段发酵;然后再加入干辣椒粉和650g食盐,在半密闭环境中常温发酵20天,完成第二阶段发酵,即得所述川式基础复合调味料。

29.实施例5第一基料的制备的方法参考实施例1;第二基料的制备方法参考实施例2;取第一基料6kg,第二基料3kg,干辣椒粉1 kg;其中,干辣椒经过粗筛网进行粉碎,粉碎后得到粒径为0.8cm的辣椒粉;将第一基料和第二基料混合,并加入180g食盐,在半密闭环境中常温发酵5天,不需要接种菌种,完成第一阶段发酵;然后再加入干辣椒粉和700g食盐,在半密闭环境中常温发酵18天,完成第二阶段发酵,即得所述川式基础复合调味料。

30.对比例1所使用的原料及其含量均与实施例3相同,不同之处在于,川式基础复合调味料的制备方法中,取消了第一基料与第二基料混合后第二阶段的发酵,其余工艺均与实施例3相同。

31.对比例2所使用的原料及其含量均与实施例3相同,不同之处在于,川式基础复合调味料的制备方法中,取消了第一基料与第二基料混合后第一阶段的发酵,其余工艺均与实施例3相同。

32.对比例3第一基料的水分含量48%,氨基酸态氮0.30g/100g,总酸含量1.3g/100g,还原糖含量3.9g/100g。

33.其余工艺与配方均与实施例3相同。

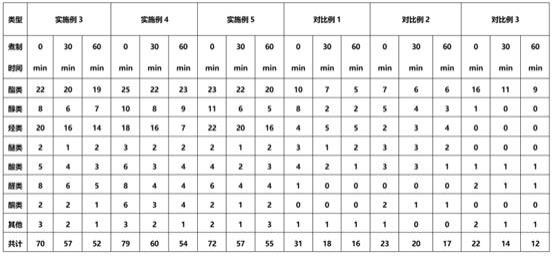

34.实验例对上述实施例3-5及对比例1-3制备的川式基础复合调味料进行性能检测,检测样品在加热煮制过程中随时间延长风味物质含量及类别的变化。

35.具体实验方法为:分别取实施例3-5及对比例1-3的样品200g,加入200ml水后,在煮制0min、30min、60min,分别取样确称取5.0 g样品于20 ml顶空瓶中,用ptfe/s瓶盖密封。置于50 ℃恒温水浴锅中预平衡30 min,插入dvb/car/pdms萃取头(按建议温度提前在gc进样口老化1 h)在50 ℃条件下萃取30 min。萃取结束后在gc进样口解析5 min,两个样品间萃取头在同样条件下老化10 min以防止样品间相互污染。

36.气相色谱(gc)条件:采用 db-5ms 毛细管色谱柱(30 m

×

0.25 mm

×

0.25 μm),用氦气作载气,流速为1.0 ml/min。升温程序:色谱柱起始柱温40 ℃,保持3min,再以3℃/min升到150℃,随后以6℃/min升到240 ℃,然后在240℃下保持6min。

37.质谱(ms)条件:采集方式:全扫描,采集质量范围 40~350m/z;电离方式:电子轰击(ei);发射能量:70ev;离子源温度:250℃;进样口温度:250℃。

38.香味化合物的定性分析:将所测挥发性化合物的质谱信息与数据库中已知挥发性化合物的质谱信息进行比对,根据相似度的高低进行定性。

39.定量分析:根据被测化合物占所有化合物总色谱峰面积之比,来计算被测组分的相对含量。

40.结果如表1-3所示。

41.表1不同熬煮时间豆瓣香味物质分类及数量变化

。

42.感官评价将实施例3-5及对比例1-3的样品200g,加入200ml水后,在煮制0min、30min、60min,取样200g在60℃水浴中保温10min后进行感官评价。选用20人(10男10女)成立感官评定小组进行感官评价。

43.评价方法:首先样品外观色泽,闻其气味品尝评定其滋味,重点品评是否辣味、酱香味以及是否有苦味。评定项目和评价标准见表2,感官评价结果见表3。

44.表2 感官评价表。

45.表3 感官评价结果

。

46.由表1、3可以看出,0min实施例3-5香味物质种类结合感官评价均优于对比例1-3,表明通过第一基料与第二基料混合后的两阶段发酵可以促进豆瓣香味生产,产品质量较优。通过0min、30min、60min熬煮试验实施例3-5及对比例1-3香味物质种类变化可知,通过第一基料与第二基料混合后的两阶段发酵制备的川式基础复合调味料可以对挥发性香味成分起到缓释作用,延长挥发性香味迁移和释放时间,经过熬煮后仍然具有令人愉悦的香味,取消第一基料与第二基料混合后的任一阶段发酵处理得到的复合调味料,经过熬煮试验后,香味物质损失严重。结合感官评价更证实了第一基料与第二基料混合后的两阶段发酵使得豆瓣在熬煮过程中,辣味更柔和,对挥发性活性香味起到缓释作用。

47.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。