一种制备q豆干的节能降耗工艺

技术领域

1.本发明是一种制备q豆干的节能降耗工艺,具体涉及一种节能降耗的大豆蛋白凝胶制品的生产工艺,属于食品加工技术领域。

背景技术:

2.大豆分离蛋白因富含营养价值以及其可替代动物性蛋白质的特性,常用于制作保健食品。当然,除了丰富的营养价值外,大豆分离蛋白还具有极佳的胶凝性,其凝胶具有独特口感,常用于豆干类休闲食品的制作。例如现有市面上有售的一款以大豆分离蛋白为主要原料生产的大豆蛋白凝胶豆干,其口感较传统豆干更具q弹爽滑,故取名为“q豆干”。

3.现有技术对q豆干的制作程序较为繁琐,通常包括斩拌入模、冷藏、切胚、卤制、烘烤、拌料、包装、杀菌等工序。现有生产工艺流程中存在一些不够合理的工序,这些工序对产品的品质贡献不大,还会造成生产周期过长以及能源浪费等问题。q豆干的生产过程中会涉及冷藏、烘烤、卤制等工序,但由于原料配制及工艺流程参数设置的不合理,使得现有冷藏、干燥和卤制的时间过长,造成生产效率低以及能耗大的问题。因此,为达到节能降耗的目的,势必需要对现有q豆干的制作工艺进行优化。

4.公开号为cn105265589a的发明专利公开了一种鱼豆干的制备方法,其中以大豆分离蛋白、色拉油、卤味增香剂及辅料为原料,经斩拌、冷藏、卤制后即可制得鱼豆干,该方法因在斩拌环节入味后再进行卤制,卤制环节无需深入入味,从而可以大大的缩短卤制时间,具有提高产出率、减少能源的使用和损耗的优点。但在将加入谷氨酰胺转胺酶制得的鱼豆干半成品进行冷藏时,需在3℃的条件下冷藏8~18h后再进行切片,由于冷藏时间长,使得生产效率低下,能耗高。

5.公开号为cn111493157a的发明专利公开了一种手磨豆干的生产工艺,其中以蛋白粉、植物油、水、卤料为原料,经斩拌、冷藏、卤制、拌料后即可制得手磨豆干,该方法经过冷藏处理、卤制处理、烘烤处理与拌料处理等工艺,使得制备的豆干更加入味,口感更佳的优点。但制得的手磨豆干半成品进行冷藏时,需在2℃的条件下冷藏过夜后再进行切片,由于冷藏时间长,使得生产效率低下,能耗高。

6.由此可以知道,现有技术虽然对q豆干的制作工艺进行了部分优化,但并未彻底解决q豆干制备工艺的整体能耗及生产效率的问题,因此,我们期望提供一种新的制备q豆干生产工艺,不仅能够解决现有工艺生产效率低下及能耗大的问题,还能进一步改善q豆干的质构、凝胶特性和营养特性,为提升q豆干产品品质做出贡献。

技术实现要素:

7.本发明旨在解决现有大豆蛋白凝胶制品生产工艺的生产效率低及能耗高的问题,提出了一种制备q豆干的节能降耗工艺,该工艺通过对原料选择及配比、斩拌工艺调整、凝胶制备等方面做出改进,可以有效缩短工艺生产时间,不仅能解决现有工艺生产效率低下及能耗大的问题,还能为提升q豆干产品品质做出贡献。

8.本发明通过下述技术方案实现:一种制备q豆干的节能降耗工艺,包括以下步骤:a.斩拌入模:将大豆分离蛋白、花生蛋白粉、冰水混合物放入斩拌锅中低速斩拌至混合均匀后,再高速斩拌5~7min,再加入大豆油,高速斩拌3~4min后,加入木薯变性淀粉、谷氨酰胺转胺酶和调味料,高速斩拌1min,得到斩拌物料并入模;b.豆胚制备:将带斩拌物料的模具于50~53℃环境中放置2~3h,制得豆胚;c.豆干制备:将豆胚从模具中取出,经切块、烘烤、拌料、杀菌后,制得q豆干。

9.所述步骤a中,大豆分离蛋白与花生蛋白粉的质量比为4︰1~1.1。

10.所述大豆分离蛋白的蛋白质含量为90%以上,所述花生蛋白粉的蛋白质含量为50~60%。

11.所述步骤a中,大豆分离蛋白和花生蛋白粉的总质量与冰水混合物的质量比为1︰4.6~4.7。

12.所述步骤a中,冰水混合物中冰与水的质量比为1︰3.6~3.7。

13.所述步骤a中,大豆分离蛋白和花生蛋白粉的总质量与大豆油的质量比为100︰57~57.1。

14.所述步骤a中,大豆油、木薯变性淀粉、谷氨酰胺转胺酶和调味料的质量比为57~57.1︰14~14.1︰2~3︰17~17.2。

15.所述步骤a中,调味料包括卤料、辣椒酱和cacl2,斩拌使用的调味料的配方具体为卤料和辣椒酱各1.33 %,添加cacl

2 0.03%。

16.所述步骤c中,烘烤温度为85~110℃,烘烤后的豆干水分含量控制在66~70%。

17.所述步骤c中,拌料使用的调味料为复合调味料,根据产品风味类型确定配方。

18.所述步骤c中,杀菌是在温度为115~121℃,压力为0.18~0.21mpa的灭菌锅中灭菌20~30min。

19.本发明与现有技术相比,具有以下优点及有益效果:(1)本发明采用大豆分离蛋白与花生蛋白粉按比例进行复配,花生蛋白粉具有较好的持水性,较现有技术仅使用大豆分离蛋白而言,可以有效节约物料斩拌过程中冰水混合物的使用量,两种蛋白总质量与冰水混合物的质量之比控制在1︰4.6即可,能降低后续形成凝胶时的用水量,为后期干燥时间节约时长,降低能耗。

20.(2)本发明针对现有的冷凝胶技术存在的保持时间长、能耗高、生产效率低的问题,提出了新的凝胶制备过程,即在50~53℃的恒温环境(谷氨酰胺转胺酶的最适作用温度)中放置2小时,即可形成凝胶,大大缩短了凝胶成型所需时间,为工艺生产的节能降耗做出贡献。

21.(3)本发明通过在斩拌过程中进行预调味,然后结合制备过程中的拌料,可以省略现有生产工艺中的卤制步骤,节约工序,提高生产效率。

22.(4)本发明通过在斩拌时添加cacl

2 ,在适宜的浓度下,ca

2+

可促进酶交联大豆蛋白中的11s蛋白聚合物的形成,也可加固大豆蛋白多肽链之间的交联,增强凝胶强度,增加产品的弹性且降低硬度。

23.(5)本发明采用适当比例的大豆分离蛋白和花生蛋白粉经斩拌、凝胶成型、切胚、拌料、烘烤、杀菌而制备得到q豆干,与现有技术制备的大豆蛋白凝胶制品,其氨基酸组成更均衡,营养更丰富,同时口感更加紧致。

24.综上所述,本发明提供了一种节能降耗生产q豆干的工艺方法,由于采用双蛋白制备得到,较现有大豆蛋白凝胶制品的营养成分更加丰富,口感更加紧致,经济效益显著。

附图说明

25.图1为预调味实验感官评价总分图。

26.图2为复配花生蛋白粉实验感官评价总分图。

具体实施方式

27.下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

28.实施例1:在斩拌锅内加入大豆分离蛋白80g和花生蛋白粉20g,然后加入冰水混合物(冰100g、水360g)460g,先低速斩拌均匀(5000rpm,1min);再高速斩拌至无细小蛋白颗粒状(15000rpm,5min);加入大豆油57g,充分乳化(15000rpm,3min),加入木薯变性淀粉14g和谷氨酰胺转胺酶2g以及卤料8.7 g(植物油1.5g、食用盐2g、白砂糖1.5g、辣椒1.5g、豆瓣酱1.5g、香辛料0.7g),辣椒酱8.7 g,cacl

2 0.25 g斩拌均匀(15000rpm,1min)。将斩拌好的物料平铺在模具内,盖上塑料薄膜按压平整,然后取下薄膜。将盛有胚子的模具于50℃环境中放置2h,制得豆胚。将豆胚从模具内取出,按要求分切成相应尺寸。将制得凝胶用烤箱里进行烘烤,于85℃下烘烤1h,豆干水分含量控制在70%,使用复合调味料对烘烤后的豆干进行拌料后,进行真空包装,于115℃,0.18mpa下灭菌20min后,得到q豆干产品。

29.实施例2:在斩拌锅内加入大豆分离蛋白80g和花生蛋白粉20g,然后加入冰水混合物(冰100g、水370g)470g,先低速斩拌均匀(5000rpm,1min);再高速斩拌至无细小蛋白颗粒状(15000rpm, 7min);加入大豆油57.1g,充分乳化(15000rpm,3min),加入木薯变性淀粉14.1g和谷氨酰胺转胺酶3g以及卤料8.7 g(植物油1.5g、食用盐2g、白砂糖1.5g、辣椒1.5g、豆瓣酱1.5g、香辛料0.7g),辣椒酱8.7 g,cacl

2 0.25 g斩拌均匀(15000rpm,1min)。将斩拌好的物料平铺在模具内,盖上塑料薄膜按压平整,然后取下薄膜。将盛有胚子的模具于53℃环境中放置3h,制得豆胚。将豆胚从模具内取出,按要求分切成相应尺寸。将制得凝胶用烤箱里进行烘烤,于110℃下烘烤1h,豆干水分含量控制在66%,使用复合调味料对烘烤后的豆干进行拌料后,进行真空包装,于121℃,0.21mpa下灭菌30min后,得到q豆干产品。

30.实施例3:在斩拌锅内加入大豆分离蛋白80g和花生蛋白粉20g,然后加入冰水混合物(冰100g、水360g)460g,先低速斩拌均匀(5000rpm,1min);再高速斩拌至无细小蛋白颗粒状(15000rpm,6min);加入大豆油57g,充分乳化(15000rpm,3min),加入木薯变性淀粉14g和谷氨酰胺转胺酶2.5g以及卤料8.7 g(植物油1.5g、食用盐2g、白砂糖1.5g、辣椒1.5g、豆瓣酱1.5g、香辛料0.7g),辣椒酱8.7 g,cacl

2 0.25 g斩拌均匀(15000rpm,1min)。将斩拌好的物料平铺在模具内,盖上塑料薄膜按压平整,然后取下薄膜。将盛有胚子的模具于52℃环境中

放置2h,制得豆胚。将豆胚从模具内取出,按要求分切成相应尺寸。将制得凝胶用烤箱里进行烘烤,于110℃下烘烤1h,豆干水分含量控制在68%,使用复合调味料对烘烤后的豆干进行拌料后,进行真空包装,于120℃,0.20mpa下灭菌20min后,得到q豆干产品。

31.实施例4:在斩拌锅内加入大豆分离蛋白80g和花生蛋白粉20g,然后加入冰水混合物(冰100g、水370g)470g,先低速斩拌均匀(5000rpm,1min);再高速斩拌至无细小蛋白颗粒状(15000rpm,5min);加入大豆油57g,充分乳化(15000rpm,4min),加入木薯变性淀粉14g和谷氨酰胺转胺酶2g以及卤料8.7 g(植物油1.5g、食用盐2g、白砂糖1.5g、辣椒1.5g、豆瓣酱1.5g、香辛料0.7g),辣椒酱8.7 g,cacl

2 0.25 g斩拌均匀(15000rpm,1min)。将斩拌好的物料平铺在模具内,盖上塑料薄膜按压平整,然后取下薄膜。将盛有胚子的模具于52℃环境中放置2h,制得豆胚。将豆胚从模具内取出,按要求分切成相应尺寸。将制得凝胶用烤箱里进行烘烤,于100℃下烘烤1h,豆干水分含量控制在68%,使用复合调味料对烘烤后的豆干进行拌料后,进行真空包装,于119℃,0.21mpa下灭菌30min后,得到q豆干产品。

32.实施例5:在斩拌锅内加入大豆分离蛋白80g和花生蛋白粉22g,然后加入冰水混合物(冰100g、水370g)470g,先低速斩拌均匀(5000rpm,1min);再高速斩拌至无细小蛋白颗粒状(15000rpm, 7min);加入大豆油57.1g,充分乳化(15000rpm,4min),加入木薯变性淀粉14g和谷氨酰胺转胺酶3g以及卤料8.7 g(植物油1.5g、食用盐2g、白砂糖1.5g、辣椒1.5g、豆瓣酱1.5g、香辛料0.7g),辣椒酱8.7 g,cacl

2 0.25 g斩拌均匀(15000rpm,1min)。将斩拌好的物料平铺在模具内,盖上塑料薄膜按压平整,然后取下薄膜。将盛有胚子的模具于51℃环境中放置2h,制得豆胚。将豆胚从模具内取出,按要求分切成相应尺寸。将制得凝胶用烤箱里进行烘烤,于95℃下烘烤1h,豆干水分含量控制在66%,使用复合调味料对烘烤后的豆干进行拌料后,进行真空包装,于115℃,0.21mpa下灭菌28min后,得到q豆干产品。

33.实施例6:在斩拌锅内加入大豆分离蛋白80g和花生蛋白粉20g,然后加入冰水混合物(冰100g、水360g)460g,先低速斩拌均匀(5000rpm,1min);再高速斩拌至无细小蛋白颗粒状(15000rpm, 6min);加入大豆油57g,充分乳化(15000rpm,4min),加入木薯变性淀粉14g和谷氨酰胺转胺酶3g以及卤料8.7 g(植物油1.5g、食用盐2g、白砂糖1.5g、辣椒1.5g、豆瓣酱1.5g、香辛料0.7g),辣椒酱8.7 g,cacl

2 0.25 g斩拌均匀(15000rpm,1min)。将斩拌好的物料平铺在模具内,盖上塑料薄膜按压平整,然后取下薄膜。将盛有胚子的模具于52℃环境中放置2h,制得豆胚。将豆胚从模具内取出,按要求分切成相应尺寸。将制得凝胶用烤箱里进行烘烤,于105℃下烘烤1h,豆干水分含量控制在69%,使用复合调味料对烘烤后的豆干进行拌料后,进行真空包装,于118℃,0.18mpa下灭菌30min后,得到q豆干产品。

34.实施例7:在斩拌锅内加入大豆分离蛋白80g和花生蛋白粉22g,然后加入冰水混合物(冰100g、水360g)460g,先低速斩拌均匀(5000rpm,1min);再高速斩拌至无细小蛋白颗粒状(15000rpm,7min);加入大豆油57g,充分乳化(15000rpm,3.5min),加入木薯变性淀粉14g和谷氨酰胺转胺酶2g以及卤料8.7 g(植物油1.5g、食用盐2g、白砂糖1.5g、辣椒1.5g、豆瓣酱1.5g、香辛料0.7g),辣椒酱8.7 g,cacl

2 0.25 g斩拌均匀(15000rpm,1min)。将斩拌好的物

料平铺在模具内,盖上塑料薄膜按压平整,然后取下薄膜。将盛有胚子的模具于52℃环境中放置2h,制得豆胚。将豆胚从模具内取出,按要求分切成相应尺寸。将制得凝胶用烤箱里进行烘烤,于100℃下烘烤1h,豆干水分含量控制在67%,使用复合调味料对烘烤后的豆干进行拌料后,进行真空包装,于118℃,0.18mpa下灭菌30min后,得到q豆干产品。

35.实施例8:在斩拌锅内加入大豆分离蛋白80g和花生蛋白粉20g,然后加入冰水混合物(冰100g、水360g)460g,先低速斩拌均匀(5000rpm,1min);再高速斩拌至无细小蛋白颗粒状(15000rpm,6min);加入大豆油57g,充分乳化(15000rpm,3.5min),加入木薯变性淀粉14g和谷氨酰胺转胺酶2g以及卤料8.7g(植物油1.5g、食用盐2g、白砂糖1.5g、辣椒1.5g、豆瓣酱1.5g、香辛料0.7g),辣椒酱8.7g,cacl20.25g斩拌均匀(15000rpm,1min)。将斩拌好的物料平铺在模具内,盖上塑料薄膜按压平整,然后取下薄膜。将盛有胚子的模具于52℃环境中放置2h,制得豆胚。将豆胚从模具内取出,按要求分切成相应尺寸。将制得凝胶用烤箱里进行烘烤,于110℃下烘烤1h,豆干水分含量控制在66%,使用复合调味料对烘烤后的豆干进行拌料后,进行真空包装,于120℃,0.21mpa下灭菌20min后,得到q豆干产品。

36.(一)凝胶工艺实验:(1)凝胶温度和时间的确定在100g大豆分离蛋白中加水580g、大豆油57g、木薯变性淀粉14g及谷氨酰胺转胺酶3g制成大豆蛋白凝胶,于不同温度下恒温静置,温度依次为:4℃、20℃、45℃、50℃、55℃、60℃、65℃,每隔20min判断(参见下表1)凝胶是否成型,并确定不同温度下凝胶所需时间,结果如下表2所示。

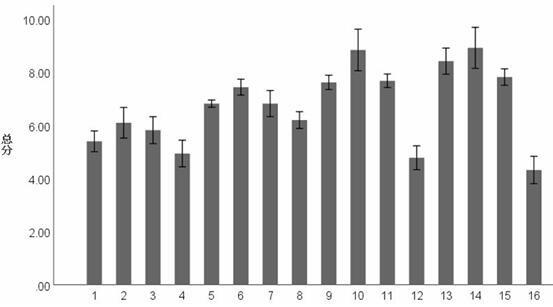

37.表1预调味试验感官评分标准表2不同温度下凝胶所需时间

由上表2所示,除4℃和20℃两组数据外,其余五组温度梯度下凝胶所需时间相差不大,均在2h左右凝胶成型,但在50℃时110min左右即可成型,均显著低于工厂目前生产耗时。

38.为确定提高恒温静置时的温度后制得的豆干与企业目前采用的冷凝胶工艺生产的q豆干产品(生产厂家:四川南溪徽记食品有限公司)的质构差异,按上述配方重新制备五组凝胶,分别于45℃、50℃、53℃、55℃、60℃、65℃下恒温静置2h,制成豆干后测定五组豆干及企业q豆干产品的质构数据,结果如下表3所示。

39.表3 凝胶温度对q豆干质构的影响由上表3所示,45℃、50℃、55℃三个梯度的质构数据与企业冷凝胶工艺产品最相近,样品硬度和咀嚼性最高的为第二组,故选取这三组进入正交试验。五个实验组中,样品硬度和咀嚼性最高的为第二组,温度高于50℃后,随着温度升高,样品硬度和咀嚼性都逐渐降低。除此之外,恒温静置所用温度对弹性的影响并不显著,而回复性则随温度升高而增大。由此可以知道,通过将凝胶工艺条件设置为50℃下静置2h,可以得到接近于企业冷凝胶工艺q豆干产品的质构数据,且其工艺能耗明显低于在4℃下冷藏18h所需能耗。

40.(2)加水量的确定在100 g大豆分离蛋白中分别添加500 g、520 g、540 g、560 g、580 g水,每组添加57 g大豆油,14 g木薯变性淀粉以及3 g 谷氨酰胺转胺酶进行斩拌,于4 ℃下恒温静置16 h制成大豆蛋白凝胶,对所得凝胶进行卤制、烘烤、拌料及杀菌操作制得豆干,并对实验所得豆干和企业冷凝胶工艺q豆干进行质构分析,实验结果见下表4所示。

41.表4 加水量对q豆干质构的影响

由上表4所示,从五组实验的质构数据来看,第5组虽然回弹性与市售q豆干接近,但硬度、胶粘性和咀嚼性均与市售q豆干相差较远。第1组倒入模具时成型太困难。故选取2、3、4组对应的加水量进入正交试验。数据显示,豆干的硬度和咀嚼性均随加水量增加而降低,因为随着加水量增加,蛋白质浓度降低,单位体积内参与反应的活化分子数减少,蛋白质分子间的相互作用减弱,所形成的网络结构紧密性随之降低。由此可以知道,为保证q豆干的硬度和咀嚼性,需要合理控制工艺过程中的加水量。

42.(3)添加无机盐种类的确定在100g大豆分离蛋白中分别添加cacl2、kcl、mgso4、nacl、mgcl2,保证其离子强度为0.01,每组添加水580g,大豆油57g,木薯变性淀粉14g以及谷氨酰胺转胺酶3 g进行斩拌,于4℃下恒温静置16h制成大豆蛋白凝胶,同时设置对照组,即不添加无机盐,对所得凝胶进行卤制、烘烤、拌料及杀菌操作制得豆干,并对实验所得豆干和企业冷凝胶工艺q豆干进行质构分析,实验结果见下表5所示。

43.表5 添加无机盐种类对q豆干质构的影响从上表5所示,添加mgcl2的组硬度、弹性、咀嚼性和回复性均小于对照组,因此排除mgcl2。添加cacl2、kcl、mgso4、nacl的组硬度和咀嚼性都大于对照组,mgso4和nacl的添加都造成回复性较显著降低,但添加nacl的组硬度和咀嚼性较接近企业冷凝胶工艺q豆干产品,且加入nacl能使盐味深入豆干内部,故保留nacl。最终进入正交试验的三种无机盐是nacl、cacl2、kcl。

44.(4)凝胶工艺优化正交试验在前期试验中,已完成恒温静置温度、加水量、添加无机盐种类对豆干质构影响的单因素试验,但并未得到q豆干的最佳工艺及配方。因此根据前期单因素试验结果,选择这

三种因素在单因素试验较优的三个水平,经基础调味后,选择l9(34)正交表进行正交试验,实验安排如下表6所示。

45.表6 正交因素及水平表关于豆干硬度的正交分析结果如下表7所示,由于消费者对豆干硬度的偏好不确定,无法根据硬度的数值大小确定最优水平,故暂将冷凝胶工艺q豆干的硬度作为标准,k1、k2、k3数据与市售产品的硬度(1959.92

±

6.65g)进行对比,选取硬度最接近者作为最优水平,可得每一个因素下的最优水平为a3、b2、c3,得最优组合a3b2c3,即将凝胶温度设为55℃,每100g大豆分离蛋白加水量为540g,添加无机盐种类为cacl2。而各因素对豆干硬度的影响次序从高到低依次是:b(加水量)》a(凝胶温度)》c(添加无机盐种类)。

46.表7 关于硬度的正交分析结果

根据方差分析结果,显著性小于0.05。

47.由于评价q豆干的关键指标是弹性,故对其弹性数据进行正交分析,结果见下表8,视弹性最大者为最优水平,可得温度和加水量两个因素下的最优水平分别为a3和b2,k1与k2数值相等,即添加nacl和kcl对弹性的影响相差不大,且这两个水平都是最优水平,因此最优组合为a3b2c1和a3b2c2,即将凝胶温度设为55℃,每100g大豆分离蛋白加水量为540g,添加无机盐种类为nacl或kcl。各因素对豆干硬度的影响次序从高到低依次是:b(加水量)》c(添加无机盐种类)》a(凝胶温度)。

48.表8 关于弹性的正交分析结果

根据方差分析结果,显著性小于0.05。

49.由于硬度和弹性均不能全面体现q豆干的品质,故加入对感官评分的分析来确定最优组合(参见下表9),结果如表10所示。每一个因素下得分最高的水平为a3、b2、c2,最优组合为a3b2c2,即将凝胶温度设为55℃,每100g大豆分离蛋白加水量为540g,添加无机盐种类为cacl2。而各因素对豆干硬度的影响次序从高到低依次是:b(加水量)》a(凝胶温度)》c(添加无机盐种类)。

50.表9正交试验及复配花生蛋白粉试验感官评分标准

表10 关于感官得分的正交分析结果根据方差分析结果,显著性小于0.05。

51.综合以上三组正交分析结果,可得恒温静置的最优温度为55℃,每100g大豆分离

蛋白的最优加水量为540 g,添加无机盐种类为cacl2。

52.由于最优组合为正交实验中没有涉及到的组合,故做一组实验进行验证,其质构数据及感官评价总分如下表11所示。

53.表11 正交试验验证结果由上表11所示结果,选得最佳组合硬度较低,弹性较强且感官评价总分比正交试验中的九组更高,可见正交试验结果可靠。

54.(二)预调味对q豆干品质的影响在前期试验中,已实现了在保留较好质构的前提下缩短凝时间的目标,但没有对预调味的效果进试验,故采用卤料和辣椒酱进行预调味,并在凝胶制备完成后进行拌料、烘烤、包装及杀菌,其中拌料步骤所用调料为辣椒酱及调料液(酱油:醋:水=17︰6︰20)。制得豆干后对各调味料添加量梯度下未拌料的样品进行质构测定,结果如下表12所示。

55.表12预调味对q豆干质构的影响由于质构指标不能全面反应样品的口味和消费者喜爱度,因此结合感官评价分数进行判断,其单项得分如下表13所示。感官评价总分如图1所示。

56.表13 预调味实验感官评价单项得分

由上表12所示数据可知,随调味料添加量的增加,样品的硬度和咀嚼性先升高后降低,峰值出现在两种调味料各添加1.33%时,弹性和回复性则先降低后升高,最低值也出现在添加量为1.33%时。

57.由上表13所示数据可知,3、4、7、8、11、12、15、16组的口感得分明显低于其他组,即卤料和辣椒酱各添加1.96%和2.58%均会对豆干口感产生负面影响,各添加0.67%和1.33%则对其口感没有明显影响。由于使用的调味料成分复杂,其中的油脂和无机盐可能共同对蛋白凝胶产生影响,在一定浓度范围内,油脂和蛋白的结合对凝胶产生了正面效果,而油脂的添加量达到临界值之后,则会因为油脂间的疏水作用影响蛋白网络结构的重组;而无机盐对蛋白凝胶的影响体现在,离子强度较低时,盐可屏蔽蛋白质上电荷,减少蛋白质分子间的静电斥力,从而使凝胶强度加强;随着离子强度的增加,蛋白质上电荷逐渐趋于饱和,并导致疏水相互作用增强,直到成为主导效应,因此凝胶强度降低。因此卤料和辣椒酱添加过多时,油脂和无机盐对蛋白凝胶产生的负面效果都会凸显,导致豆干口感变差。

58.结合正交试验结果,目前实验所得最优方案为:每100g大豆分离蛋白添加水540g,斩拌时加入卤料和辣椒酱各1.33%,添加cacl

2 0.03%,斩拌完成后于55℃条件下恒温静置2h,拌料时同时加入调料液和辣椒酱。

59.(三)复配花生蛋白粉对q豆干品质的影响在前期试验中,已完成缩短凝胶时间并寻找最优工艺以及用预调味的方式省去卤制步骤的目标,但仍未对复配花生蛋白粉的效果进行研究。在此设置三个不同花生蛋白粉添加量,并在找出最佳添加量后对其设置三组加水量梯度,对样品进行质构测定,结果如下

表14所示。

60.表14 复配花生蛋白粉对q豆干质构的影响结合感官评分判断豆干品质,单项得分如下表15所示。感官评价总分如图2所示。

61.表15 复配花生蛋白粉实验感官评价单项得分由上表14所示数据可知,从第1组到第3组,随花生蛋白粉占比增大,硬度和咀嚼性逐渐降低,第4组到第6组,随加水量的增加,硬度和咀嚼性逐渐降低,但花生蛋白粉比例和加水量对弹性和回复性的影响并不显著。

62.由上表15所示数据可知,从第1组到第3组,口感得分逐渐降低,即蛋白粉与水之比均为1:5.4的情况下,花生蛋白粉所占比例越大,豆干口感越差,而得分低的原因主要是泛水感明显。可能是因为花生蛋白粉与水的结合能力较差,且花生蛋白粉的凝胶所形成的网络结构硬度差于大豆蛋白,因此随着花生蛋白粉占比提高,应适当减少加水量,4、5、6组即为关于调整加水量的研究。第4组由于加水量过少,豆干偏硬,口感得分较低,且加水量少导致入模时不易成型,凝胶质地不均匀,故组织状态得分低,第6组由于加水过多,泛水感明显,口感得分低。

63.如图2所示,感官评价总得分最高的是第5组,分数略高于第七组,即不添加花生蛋白粉的对照组。即大豆分离蛋白与花生蛋白粉之比8:2,蛋白粉与水之比为1:4.6时,豆干的综合品质最优。

64.综合上述(一)、(二)、(三)所述实验结果,得到优化后配方:大豆分离蛋白80 g,花生蛋白粉20 g,水460 g,大豆油57 g,木薯变性淀粉14 g,谷氨酰胺转胺酶3 g,卤料8.7 g,辣椒酱8.7 g,cacl2 0.25 g,最优工艺为凝胶在55℃下恒温放置2 h,不进行卤制,按这一

工艺及配方进行验证试验结果如下表16所示:表16 验证试验结果由上表16所示数据可知,这一工艺及配方下制得样品硬度和咀嚼性适中,弹性和回复性较强,感官评价总分高于其他实验组,可见这一配方和工艺可作为最优选择。

65.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。