1.本发明属于食品工程技术领域,涉及一种复配稳定剂在制备含果粒饮料中的应用。

背景技术:

2.果粒悬浮饮料,是指在饮料中加入柑橘囊胞或其他水果的囊胞或果粒的悬浮饮料,如椰果粒、橙粒、西柚粒、芒果粒、芦荟粒、西米等一种或多种果粒,然后通过糖酸液调配制得的产品。悬浮饮料由于直观、真实、口味丰富、营养价值高,深受消费者喜爱,拥有巨大的市场潜力。

3.目前市售产品中含有果粒的饮料,果粒含量低,且很容易分层或沉淀,并且很难达到果粒均匀悬浮的效果。因此,为了给消费者带来更高的营养价值和感官体验的产品,常规的果粒悬浮饮料稳定剂已经不能满足悬浮高含量果粒饮料的稳定性需求。迫切需要在保证果粒及果肉含量的基础上,开发一种新的稳定剂来保障低含量或者高含量果粒饮料在保质期内稳定保存。

4.目前,果粒饮料常用的稳定剂包括羧甲基纤维素钠、黄原胶、结冷胶、卡拉胶、琼脂等。羧甲基纤维素钠价格低、稳定性较好,但粘度大,易产生糊口感,黄原胶虽然可以给予饮料良好的风味和口感,但其本身黏度较大,即使低浓度也有很高的黏度。结冷胶稳定性良好,但成本高。果胶口感较清爽、稳定性好,但成本较高。在保证口感和低成本的基础上解决果粒饮料的稳定性问题成为迫切需要。

5.椰纤果是以椰子水或椰子汁(乳)等为主要原料,经木葡糖酸醋杆菌发酵制成的一种纤维素凝胶物质,已经作为食品配料被广泛应用。椰纤果的分子结构与植物纤维素的完全相同,但其由直径在10~100nm之间的纳米级纤维丝组成,组合成纤维束,形成超细三维网状结构。这种纳米纤维网络结构具有很高的持水性和稳定性,为悬浮饮料中的果粒及不溶物提供潜在可能。椰纤果也被称为细菌纤维素、发酵纤维素、生物纤维素等。

6.在匀浆或溶液状态下,椰纤果由于纤维之间氢键多,很容易絮凝团聚,不能提供均匀的网络结构,整体悬浮性差。不均匀的网络结构会影响果粒及不溶物的悬浮效果。而干粉状椰纤果在干燥过程中,随着水分蒸发,椰纤果的细纤维聚集在一起,形成氢键,在复溶时也很难打开,复溶性极差,其纳米网络结构无法释放,大部分功能丧失。

7.为了发挥椰纤果的悬浮效果,cn101203615b公开了一种用于生产含有细菌纤维素并具有大于300cps的粘度性能的制剂的方法,即将细菌纤维素和聚合增稠物混合后,通过异丙醇等非水液体进行共沉淀,以回收被涂覆的细菌纤维素产物。但非水液体的使用增加了生产成本。cn103783627b公开了一种生物纤维素干粉稳定剂及其制备方法,其中生物纤维素干粉稳定剂是生物纤维素水凝胶清洗干净并破碎后,真空冷冻干燥并经过超微粉碎至平均直径 10-20微米制得的。但真空冷冻干燥成本高,限制了在实际生产中的应用。

技术实现要素:

8.为了解决现有技术存在的不足,本发明的目的是提供一种复配稳定剂在制备含果粒饮料中的应用。本发明通过采用椰纤果与羧甲基纤维素cmc的特定复配,降低椰纤果纤维自身的聚集,得到的复配稳定剂可以形成均匀稳定的网络结构,有效悬浮含果粒饮料中的一种果粒或者多种果粒,且稳定性效果好。本发明的稳定剂制备工艺旨在通过添加cmc分散椰纤果纤维,在干燥过程中保护椰纤果的纳米网络结构。

9.本发明具体的技术方案是:

10.本发明提供了一种用于悬浮果粒饮料的复配稳定剂,所述复配稳定剂包括cmc、含椰纤果和cmc的复合物,所述椰纤果与总cmc的重量比例为1:5-5:1;优选地,为1:3-4:1。

11.所述复配稳定剂中的单独组分cmc与复合物中的cmc可以不同或相同;

12.所述复配稳定剂中的单独组分cmc如果与椰纤果共同制备成复合物也可以实现本发明技术方案;

13.所述的含椰纤果和cmc的复合物是椰纤果清洗干净并破碎后,和部分或全部复配稳定剂中所需的cmc混合,再经干燥、粉碎制得的;所述复合物中的cmc包括fm9、fl30、 fh9、fl100或150pa中的一种或多种;优选地,为fh9、fl100或150pa;

14.除复合物中的cmc单独添加的cmc为fh9、fm9、fl30、fl100或150pa中的一种或多种;优选地,为fl100或150pa。

15.所述的复配稳定剂在以至少0.025%的质量分数加至水中,并且经高速剪切和/或高压均质后,即可形成较均匀的纳米级网络结构,复配稳定剂优选的添加量为≥0.05%wt。

16.进一步地,所述的复配稳定剂,在以0.025%的质量分数加至水中,并且经高速剪切和/ 或高压均质后,即可以悬浮尺寸不大于15mm或单个重量不高0.5g的果肉粒,复配稳定剂优选的添加量为≥0.05%wt。

17.进一步地,所述的含椰纤果和cmc的复合物持水力要求越高越好,一般不低于30g/g;优选地,不低于100g/g。

18.进一步地,所述的含椰纤果和cmc的复合物中,cmc的添加量不低于椰纤果质量的 20%,优选为椰纤果质量的25%-200%。从能耗的角度,cmc添加量越多,烘干的能耗就越高,所以优选先和一部分cmc制备成含椰纤果和cmc的复合物,再和剩余所需的cmc混合。

19.进一步地,所述的椰纤果经木葡糖酸醋杆菌发酵而成;

20.所述木葡糖酸醋杆菌优选为保藏于中国微生物菌种保藏管理委员会普通微生物中心 cgmcc,保藏编号为cgmcc no.21569的菌株(gluconacetobacter xylinus),保藏日期为 2020年12月29日,保藏单位地址为中国北京。

21.本发明还提供了所述复配稳定剂在制备悬浮果粒饮料中的应用。

22.本发明还提供了用于果粒饮料的复配稳定剂的制备方法,其制备方法包括如下步骤:

23.1)制备椰纤果;椰纤果为以椰子水或椰子汁(乳)等为主要原料,经木葡糖酸醋杆菌发酵制成的一种纤维素凝胶物质;发酵温度25-35℃(优选为30℃),发酵时间为5-14天 (优选为5-7天);

24.2)用酸或碱溶液和水清洗椰纤果并破碎;优选地,用碱溶液清洗;

25.所述酸包括醋酸、稀盐酸等;所述碱溶液包括氢氧化钠、氢氧化钾、氢氧化钙等;

26.所述稀盐酸的浓度为0.1%wt-10%wt;所述醋酸的浓度为0.1%wt-20%wt;

27.所述碱溶液的浓度为0.1%wt-10%wt;

28.所述酸优选地,为浓度为0.5%wt-10%wt的醋酸;所述碱溶液优选地,为浓度为2%wt

‑ꢀ

5%wt氢氧化钠溶液。

29.3)将破碎后的椰纤果与cmc混合;

30.4)将混合均匀的料液经过高压均质或胶体磨捏合;

31.5)将捏合后的料液进行干燥、粉碎,得到含椰纤果和cmc的复合物;

32.6)按照椰纤果与总cmc的重量比例为1:5-5:1的比例(优选地,为1:3-4:1),将含椰纤果和cmc的复合物和剩余所需的额外添加的cmc混合均匀,即可得含果粒饮料的稳定剂。

33.更进一步地,所述的复配稳定剂的制备方法,步骤2)中,椰纤果破碎前或破碎后可以压缩去除部分水分;破碎可使用胶体磨、切胶机、高速匀浆机等进行。

34.步骤2)中,用酸或碱溶液和水清洗椰纤果的目的是去除残留的菌体和培养基。

35.更进一步地,所述的复配稳定剂的制备方法,步骤3)破碎后的椰纤果与cmc的混合在剪切罐中进行。cmc的添加量不低于椰纤果质量的20%,优选为椰纤果质量的25%

‑ꢀ

200%。从能耗的角度,cmc添加量越多,烘干的能耗就越高,所以优选先和一部分cmc 制备成含椰纤果和cmc的复合物,再和剩余所需的cmc混合。

36.更进一步地,所述的复配稳定剂的制备方法,步骤4)中均质压力为10-60mpa;优选地,为20-30mpa。

37.更进一步地,所述的复配稳定剂的制备方法,步骤5)中含椰纤果和cmc的复合物至少经100目筛。

38.本发明还提供了一种含果粒饮料,包含0.025%-0.4%(优选地,为0.05-0.3%)质量分数的以上所述的果粒饮料复配稳定剂。

39.进一步地,所述的含果粒饮料为含果粒的果汁饮料、碳酸饮料、含乳饮料、茶饮料、风味饮料或其他任何含果粒的饮料。

40.进一步地,所述的含果粒饮料,还包括黄原胶、卡拉胶、瓜尔胶、果胶、琼脂、海藻酸钠、海藻酸丙二醇酯或结冷胶中的任意一种或几种的组合。

41.进一步地,所述的含果粒饮料,其制备方法包括如下步骤:

42.1)将复配稳定剂和质量分数为0.1%-15%(优选地,为5%-10%)的白砂糖干混,在65

‑ꢀ

85℃(优选地,为70-75℃)保温剪切,剪切时间为10-30min(优选地,为20-25min),得到复配稳定剂白砂糖的悬浊液;

43.3)将果粒丁和/或果肉粒、稳定剂白砂糖悬浊液、其他配料在定容罐中搅拌均匀,调整 ph值一般为2.5-6.5(优选地,为2.5-4.5),不同饮料调整值不同,加水定容后经过搅拌混匀、杀菌制备得饮料。

44.更进一步地,所述的含果粒饮料的制备方法,步骤1)中得到的复配稳定剂白砂糖悬浊液可以经过均质处理,均质压力为10-60mpa。

45.由于椰纤果的不溶性和亲水性,使得其单独加入水中会发生一定程度的聚集,无法形成均匀的网络结构,悬浮效果下降。而cmc可以吸附到椰纤果纤维上,通过静电排斥和空间位阻的作用可以很好地分散椰纤果纤维。本发明通过采用椰纤果与cmc的特定比例复配,得到的含果粒饮料复配稳定剂可以形成均匀稳定的网络结构,更好的截留悬浮水分和

果粒颗粒。同时,本发明中含果粒饮料复配稳定剂的制备工艺要求在椰纤果的干燥过程中添加部分 cmc,目的是防止椰纤果纤维在干燥过程中发生聚集,使得纤维的吸水膨胀能力降低,无法复溶并恢复良好的纳米网络结构。

46.本发明中果粒悬浮主要利用的是椰纤果的网络结构。cmc的作用在于分散椰纤果形成稳定的网络结构。因此在果粒饮料中需要cmc的量较少,整体的复配稳定剂的添加量也较少。

47.而且本发明发现,椰纤果和cmc的配比对于二者复配后的应用效果有着决定性的影响。如果cmc比例过低,则静电作用小,无法稳定分散椰纤果,干燥后的复合物复溶性和持水力差;而在饮料中,在椰纤果添加量不变的情况下,如果cmc比例过高,虽然稳定剂添加量上升,但在悬浮方面并不能产生协同增效作作用,反而导致椰纤果的网络结构过于分散,不够致密,反而降低了悬浮性能,无法稳定悬浮果粒。因此,需要特定比例的椰纤果和 cmc复配,才能有效抑制椰纤果的聚集,同时使椰纤果的三维网络结构特性发挥的更完全。

48.与现有技术相比,本发明的优点在于:

49.1)本发明提供的复配稳定剂,通过椰纤果与cmc复配后,形成较均匀的纳米级网络结构,拥有良好的持水力并能悬浮果粒及其他不溶颗粒,应用于含果粒饮料中可维持果粒或者不溶颗粒较好的稳定性,可以有效减少含果粒饮料的絮凝,沉淀和水析。

50.2)本发明提供的复配稳定剂,通过椰纤果与cmc特定比例复配,可以有效抑制椰纤果的聚集,同时使椰纤果的三维网络结构特性发挥的更完全。如果cmc比例过低,则静电作用小,无法稳定分散椰纤果;如果cmc比例过高,则会影响口感,同时网络结构不够致密,无法长期稳定悬浮果粒。

51.3)本发明提供的复配稳定剂的制备方法,可以有效的在干燥过程中保护椰纤果的网络结构,保持其复溶后持水力,使复配稳定剂的应用特性发挥的更完全。

附图说明

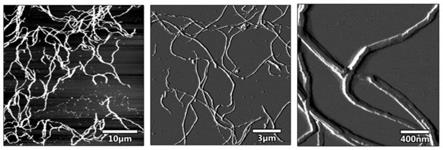

52.图1为实施例1中制备的复配稳定剂溶液的原子力显微镜图。

53.图2为实施例1(左)和实施例2(右)经55℃静置30天后的悬浮结果。

54.图3为实施例3经55℃静置30天后的悬浮结果(从左到右悬浮的椰纤果添加量分别为 10%、15%、20%)。

55.图4为实施例4经55℃静置30天后的悬浮结果(从左到右分别为西柚和芒果果肉)。

56.图5为实施例5经55℃静置30天后的悬浮结果。

57.图6为对比例1中制备的复配稳定剂的复溶状态图。

58.图7为对比例4中,复配稳定剂中椰纤果和cmc比例为1:6时的悬浮结果。

具体实施方式

59.结合以下具体实施例和附图,对发明作进一步的详细说明。实施本发明的过程、条件、实验方法等,除以下专门提及的内容之外,均为本领域的普遍知识和公知常识,本发明没有特别限制内容。

60.实施例1

61.本发明的第一种含果粒饮料复配稳定剂及其制备方法的实施例,包括如下步骤:

62.复配稳定剂的制备:收获静态发酵生产的椰纤果(人工配制培养基,接种经过活化的木醋杆菌,于30℃静置发酵5天获得),用naoh溶液和水反复清洗去除残留的菌体和培养基后,用高速匀浆机将其匀浆。随后在破碎后的椰纤果中加入fh9 cmc,其中cmc的质量为椰纤果质量的50%,将其配制成2%溶液后加至椰纤果匀浆中混合均匀。将混合后的料液经过均质机30mpa均质一遍得到充分混合的料液。将均质后的料液在80℃干燥后,粉碎,即可制成椰纤果与cmc总重量比例为2:1的复配稳定剂。

63.含果粒饮料的制备:1)准备果粒:称取5mm*5mm*5mm椰果粒30g;2)称料溶胶:称取复配稳定剂0.75g、白砂糖50g;将稳定剂与白砂糖干混均匀,逐渐加至400ml的75℃热水中;而后用高速剪切机在10000rpm下保温剪切20min。3)混料:将称量好的果粒加至稳定剂溶液中混合;用5%的柠檬酸溶液调节酸度至ph 4.0;定容至500g搅拌使其充分混合。 4)灭菌:于75℃下灭菌5min,冷却后将饮料灌装。

64.复配稳定剂网络结构检测:采用原子力显微镜观察复配稳定剂溶液的网络结构:吸取配制好的稀释后的复配稳定剂溶液20ul置于已固定好的云母片,自然晾干,于原子力显微镜 (mfp-3d)下观察。本发明实施例1所述的复配稳定剂溶液的网络结构如图1所示。可以看到分散的纳米级细菌纤维素丝组成的网络。细菌纤维素和cmc复配后,可以稳定分散,说明本发明的含果粒饮料复配稳定剂可以形成均匀稳定的网络结构,可以更好的截留悬浮水分和果粒。

65.持水力检测:取0.35g本发明实施例1所述的复配稳定剂,加入35g水,搅拌24小时后, 4000rpm离心30min,测定持水力。测得持水力为100g/g。

66.稳定性检测:将本发明实施例1所述的含果粒饮料在室温和55℃下静置储藏,每天观察是否有沉淀、絮凝等现象出现,观察并记录其稳定性。发现其在55℃静置储藏30天后,仍可稳定悬浮,如图2(左)所示。

67.实施例2

68.本实施例与上述实施例1基本相同,其主要区别在于,本实施例的复配稳定剂中椰纤果与fh9 cmc的为4:1,含果粒饮料中稳定剂添加量为1.25g/1000g。其他制备过程与控制参数与实施例1相同。

69.稳定性检测显示:55℃静置储藏30天后,椰纤果仍可被稳定悬浮,如图2(右)所示。

70.实施例3

71.本实施例与上述实施例2基本相同,其主要区别在于,本实施例的椰纤果 (3mm*3mm*3mm)的添加量为10%,15%,20%。其他制备过程与控制参数与实施例2相同。

72.稳定性检测显示:55℃静置储藏30天后,添加量高达20%的椰纤果都可稳定性悬浮,如图3所示。

73.实施例4

74.本实施例与上述实施例2基本相同,其主要区别在于,本实施例的悬浮的果粒分别为 5%西柚果肉、5%芒果粒(5mm*5mm*5mm)。其他制备过程与控制参数与实施例2相同。

75.稳定性检测显示:55℃静置储藏30天后,西柚果肉和芒果粒也可被稳定悬浮,如图4 所示。

76.实施例5

77.复配稳定剂的制备:收获静态发酵生产的椰纤果(人工配制培养基,接种经过活化

的木醋杆菌,于30℃静置发酵5天获得),用naoh溶液和水反复清洗去除残留的菌体和培养基后,用高速匀浆机将其匀浆。随后在破碎后的椰纤果中加入150pacmc,其中cmc的质量为椰纤果质量的200%,将其配制成2%溶液后加至椰纤果匀浆中混合均匀。将混合后的料液经过均质机30mpa均质一遍得到充分混合的料液。将均质后的料液在80℃干燥后,粉碎,即可制成椰纤果与cmc总重量比例为1:2的复配稳定剂。

78.含果粒饮料的制备方法和实施例1基本相同,主要区别在于,本实施例中,复配稳定剂的添加量为0.3%。

79.稳定性检测显示:55℃静置储藏30天后,椰纤果仍可被稳定悬浮,如图5所示。

80.对比例1稳定剂制备工艺的影响

81.稳定剂采用单独烘干的椰纤果与fh9 cmc进行复配,其步骤如下:收获静态发酵生产的椰纤果(人工配制培养基,接种经过活化的木醋杆菌,于30℃静置发酵5天获得),用 naoh溶液和水反复清洗去除残留的菌体和培养基后,将椰纤果在80℃干燥后,粉碎。添加 fh9 cmc,配制成椰纤果与cmc总重量比例为实施例1的复配稳定剂。

82.但在制备复配稳定剂溶液步骤时,发现复配稳定剂在用高速剪切机在10000rpm下剪切 20min后仍有大量颗粒分散在溶液中(静置后如图6所示,在底部可见大量沉淀),无法复溶,再经高压均质也无法改善。测定椰纤果单体粉末持水力,仅为8.3g/g,远低于发明实施例1所述的复配稳定剂的持水力(100g/g)。

83.说明本发明所述的复配稳定剂的制备工艺可以有效的在干燥过程中保护椰纤果的网络结构,防止椰纤果纤维在干燥过程中结构改变,发生聚集、吸水膨胀能力降低、导致复溶性下降,制备得到的复配稳定剂持水性好。

84.对比例2和市售稳定剂的比较

85.将按照实施例1的方法制得的含果粒饮料和某品牌市售含果粒饮料进行对比。市售含果粒饮料中悬浮物实施例1一致,为6%添加量的5*5*5mm的椰果,悬浮稳定剂为结冷胶和黄原胶。2种饮料均能稳定悬浮椰果粒,但测定2种饮料的黏度,结果发现某品牌市售含果粒饮料的黏度高于实施例1所制的饮料,分别为54.6mpa.s和40.8mpa.s。

86.对比例3cmc比例过低/含椰纤果和cmc的复合物中cmc添加量过低的影响

87.不同椰纤果和cmc比例的复配稳定剂的制备:收获静态发酵生产的椰纤果(人工配制培养基,接种经过活化的木醋杆菌,于30℃静置发酵5天获得),用naoh溶液和水反复清洗去除残留的菌体和培养基后,用高速匀浆机将其匀浆。随后在破碎后的椰纤果中加入不同比例(椰纤果:cmc=6:1,5:1,4:1,2:1)的fh9 cmc。将混合后的料液经过均质机30mpa 均质一遍得到充分混合的料液。将均质后的料液在80℃干燥后,粉碎,即可制成不同椰纤果与cmc比例的复配稳定剂。

88.持水力检测:取0.35g不同椰纤果和cmc比例的复配稳定剂,加入35g水,搅拌24小时后,4000rpm离心30min,测定持水力,结果见表1。随着cmc比例的增加,持水力逐渐上升。当椰纤果和cmc比例为2:1时,加入的水完全保持在椰纤果的网络中,离心后不会分层。且在制备复配稳定剂溶液时发现,椰纤果:cmc=6:1的复配稳定剂粉末在用高速剪切机在10000rpm下剪切20min后仍有颗粒分散在溶液中,无法复溶,再经高压均质也无法改善,说明该比例下,cmc含量过低,无法有效的在干燥过程中保护椰纤果的网络结构,保持其复溶后持水力,故在制备含椰纤果和cmc的复合物时,cmc的添加量至少为椰纤果质量的20%;且

复配稳定剂中cmc和椰纤果的比例至少为1:5。

89.表1不同椰纤果和cmc比例的复配稳定剂的持水力

90.椰纤果:cmc6:15:14:12:1持水力(g/g)184982100

91.对比例4cmc比例过高的影响

92.不同椰纤果和cmc比例的复配稳定剂的制备:收获静态发酵生产的椰纤果(人工配制培养基,接种经过活化的木醋杆菌,于30℃静置发酵5天获得),用naoh溶液和水反复清洗去除残留的菌体和培养基后,用高速匀浆机将其匀浆。随后破碎的椰纤果中加入fh9 cmc,其中cmc的质量为椰纤果质量的50%,将其配制成2%溶液后加至椰纤果匀浆中混合均匀。将混合后的料液经过均质机30mpa均质一遍得到充分混合的料液。将均质后的料液在80℃干燥后,粉碎,得到含椰纤果和cmc的复合物。添加剩余所需的fh9 cmc,配制成椰纤果与cmc总重量比例为1:1,1:5,1:6的复配稳定剂。

93.含果粒饮料的制备方法和实施例1相同。

94.粘度检测:25℃,60rpm下,测定饮料粘度,结果见表2。由表2可见,当椰纤果: cmc的比例为1:6时,粘度下降,且发现该比例下,椰纤果无法悬浮,全部沉降在底部,如图7所示。这说明cmc比例过高时,椰纤果过于分散,网络结构不够致密,无法长期稳定悬浮果粒。

95.表2不同椰纤果和cmc比例的复配稳定剂的粘度

96.椰纤果:cmc1:11:51:6粘度(mpa.s)30.833.024.4

97.对比例5复配稳定剂添加量的影响

98.本对比例与上述实施例1基本相同,其主要区别在于,在含果粒饮料中,本对比例中稳定剂添加量为0.15g/1000g,2.5g/1000g,3g/1000g,4g/1000g。其他制备过程与控制参数与实施例1相同。

99.稳定性检测显示:0.15g/1000g稳定剂添加量时,静置一天后,悬浮的椰果即发生沉降;其他组在55℃静置储藏30天后,椰纤果仍可被稳定悬浮。

100.粘度检测:25℃,60rpm下,测定饮料粘度,结果见表3。结果显示,当添加量为0.4%时,粘度显著上升。而且经感官评定发现,当添加量为0.4%时,开始出现略显明显的糊口感。因此,稳定剂的添加量优选不大于0.4%。

101.表3不同稳定剂添加量时饮料的粘度

[0102][0103]

本发明的保护内容不局限于以上实施例。在不背离发明构思的精神和范围下,本领域技术人员能够想到的变化和优点都被包括在本发明中,并且以所附的权利要求书为保护范围。