1.本发明属于食品工程技术领域,涉及一种用于酸性乳饮料中的复配稳定剂及其制备方法和应用。

背景技术:

2.酸性乳饮料是以鲜乳、复原乳或乳制品为原料,加入稳定剂、甜味剂、水、以及风味辅料等,经调酸或活性菌发酵而成的具有一定蛋白质含量的含乳饮料。酸性乳饮料ph介于3.8到4.2之间,而酪蛋白等电点为ph 4.6。在酸性乳饮料中酪蛋白不稳定、容易聚集,表现出蛋白沉淀、水析、发絮等不稳定现象,需要添加稳定剂来解决。

3.目前,酸性乳饮料常用的稳定剂包括果胶、大豆多糖、羧甲基纤维素钠等。果胶口感较清爽、稳定性好,但成本较高;大豆多糖可以提供清爽的口感,但稳定性欠佳;羧甲基纤维素钠价格低、稳定性较好,但粘度大,易产生糊口感。在保证口感和低成本的基础上解决酸性乳饮料的稳定性问题成为行业难点。

4.椰纤果是以椰子水或椰子汁(乳)等为主要原料,经木葡糖酸醋杆菌发酵制成的一种纤维素凝胶物质,已经作为食品配料被广泛应用。椰纤果的分子结构与植物纤维素的完全相同,但其由直径在10~100nm之间的纳米级纤维丝组成,组合成纤维束,形成超细三维网状结构。这种纳米纤维网络结构具有很高的持水性和稳定性,为悬浮酸性乳饮料中酪蛋白、防止蛋白沉降提供潜在可能。椰纤果也被称为细菌纤维素、发酵纤维素、生物纤维素等。

5.在匀浆或溶液状态下,椰纤果由于纤维之间氢键多,很容易絮凝团聚,不能提供均匀的网络结构和粘滞力,整体悬浮性差。不均匀的网络结构会使得蛋白质局部聚集发絮。而干粉状椰纤果在干燥过程中,随着水分蒸发,椰纤果的细纤维聚集在一起,形成氢键,在复溶时也很难打开,复溶性极差,网络结构和功能性大部分丧失。

6.为了发挥椰纤果的悬浮效果,cn101203615b公开了一种用于生产含有细菌纤维素并具有大于300cps的粘度性能的制剂的方法,即将细菌纤维素和聚合增稠物混合后,通过异丙醇等非水液体进行共沉淀,以回收被涂覆的细菌纤维素产物。但非水液体的使用增加了生产成本。cn103783627b公开了一种生物纤维素干粉稳定剂及其制备方法,其中生物纤维素干粉稳定剂是生物纤维素水凝胶清洗干净并破碎后,真空冷冻干燥并经过超微粉碎至平均直径10-20微米制得的。但真空冷冻干燥成本高,限制了在实际生产中的应用。

技术实现要素:

7.为了解决现有技术存在的不足,本发明的目的是提供一种用于酸性乳饮料的复配稳定剂及其制备方法。本发明通过采用椰纤果与羧甲基纤维素cmc的特定复配,降低椰纤果纤维的聚集,得到的复配稳定剂可以形成稳定的网络结构,有效悬浮酸性乳饮料中酪蛋白,稳定性效果好。本发明的稳定剂制备工艺旨在通过添加cmc分散椰纤果纤维,在干燥过程中保护椰纤果的纳米网络结构,维持干燥后椰纤果的持水力。

8.本发明具体的技术方案是:

9.本发明提供了一种用于酸性乳饮料的复配稳定剂,所述复配稳定剂包括cmc、含椰纤果和cmc的复合物,所述椰纤果与总cmc的重量比例为(0.2-0.7):(4-7);优选地,为(0.3-0.5):(4-6);

10.其中,单独添加的cmc如果同样与椰纤果共同制备成复合物也可以实现本发明的技术方案;所述单独添加的cmc为fh9、fm9、fl30、fl100或150pa中的一种或多种;优选地,为fl100或150pa。

11.所述的含椰纤果和cmc的复合物是椰纤果清洗干净并破碎后,和部分或全部复配稳定剂中所需的cmc混合,再经干燥、粉碎制得的;所述复合物中的cmc包括fm9、fl30、fh9、fl100或150pa中的一种或多种;优选地,为fh9、fl100或150pa;

12.所述的复配稳定剂在以至少0.3%的质量分数加至水中,并且经高速剪切和/或高压均质后,即可形成较均匀的纳米级网络结构,复配稳定剂优选的添加量为≥0.4%wt。

13.进一步地,所述的复配稳定剂,在以至少0.3%的质量分数加至水中,并且经高速剪切和/或高压均质后,即可以悬浮20kd以上的蛋白质或短肽,复配稳定剂优选的添加量为≥0.4%wt。

14.进一步地,所述的含椰纤果和cmc的复合物持水力要求越高越好,一般不低于30g/g,优选地,不低于100g/g。

15.进一步地,所述的含椰纤果和cmc的复合物中,cmc的添加量不低于椰纤果质量的20%,优选为椰纤果质量的25%-200%。从能耗的角度,cmc添加量越多,烘干的能耗就越高,所以优选先和一部分cmc制备成含椰纤果和cmc的复合物,再和剩余所需的cmc混合。

16.进一步地,所述的椰纤果经木葡糖酸醋杆菌发酵而成;

17.所述木葡糖酸醋杆菌优选为保藏于中国微生物菌种保藏管理委员会普通微生物中心cgmc,保藏编号为cgmcc no.21569的菌株(gluconacetobacterxylinus),保藏日期为2020年12月29日。

18.进一步地,所述的复配稳定剂还包括质量百分比为5%-20%的碱性盐,用于提高持水力,进一步减少水析;所述椰纤果、总cmc、所述碱性盐的质量百分比之和为100%;所述碱性盐包括柠檬酸钠、三聚磷酸钠、或碳酸氢钠中的任意一种或几种的组合;优选地,为三聚磷酸钠。

19.本发明还提供了所述复配稳定剂在制备酸性乳饮料中的应用。

20.本发明还提供了用于酸性乳饮料的复配稳定剂的制备方法,其制备方法包括如下步骤:

21.1)制备椰纤果;椰纤果为以椰子水或椰子汁(乳)等为主要原料,经木葡糖酸醋杆菌发酵制成的一种纤维素凝胶物质;发酵温度25-35℃(优选为30℃),发酵时间为5-14天(优选为5-7天);

22.2)用酸或碱溶液和水清洗椰纤果并破碎;优选地,用碱溶液清洗;

23.所述酸包括醋酸、稀盐酸等;所述碱溶液包括氢氧化钠、氢氧化钾、氢氧化钙等的溶液;

24.所述稀盐酸的浓度为0.1%wt-10%wt;所述醋酸的浓度为0.1%wt-20%wt;

25.所述碱溶液的浓度为0.1%wt-10%wt;

26.所述酸优选地,为浓度为0.5%wt-10%wt的醋酸;所述碱溶液优选地,为浓度为

2%wt-5%wt的氢氧化钠溶液。

27.3)将破碎后的椰纤果与cmc混合;

28.4)将混合均匀的料液经过高压均质或胶体磨捏合;

29.5)将捏合后的料液进行干燥、粉碎,得到含椰纤果和cmc的复合物;

30.6)按照椰纤果与总cmc的重量比例为(0.2-0.7):(4-7)的比例(优选地,为(0.3-0.5):(4-6)),将含椰纤果和cmc的复合物和剩余所需的额外添加的cmc、碱性盐混合均匀,即可得酸性乳饮料稳定剂。

31.更进一步地,所述的复配稳定剂的制备方法,步骤2)中椰纤果破碎前或破碎后可以压缩去除部分水分;破碎可使用胶体磨、切胶机、高速匀浆机等进行。

32.步骤2)中,用酸或碱溶液和水清洗椰纤果的目的是去除残留的菌体和培养基。

33.更进一步地,所述的复配稳定剂的制备方法,步骤3)破碎后的椰纤果与cmc的混合在剪切罐中进行。cmc的添加量不低于椰纤果质量的20%,优选为椰纤果质量的25%-200%。从能耗的角度,cmc添加量越多,烘干的能耗就越高,所以优选先和一部分cmc制备成含椰纤果和cmc的复合物,再和剩余所需的cmc混合。

34.更进一步地,所述的复配稳定剂的制备方法,步骤4)中均质压力为10-60mpa;优选地,为20-30mpa。

35.更进一步地,所述的复配稳定剂的制备方法,步骤5)中含椰纤果和cmc的复合物至少经100目筛。

36.本发明还提供了一种酸性乳饮料,包含0.3-0.8%质量分数(优选地,为0.4%wt-0.7%wt)的所述的酸性乳饮料复配稳定剂。

37.进一步地,所述的酸性乳饮料,还包括大豆多糖、果胶、琼脂或结冷胶中的任意一种或几种的组合。

38.进一步地,所述的酸性乳饮料,其制备方法包括如下步骤:

39.1)将复配稳定剂和质量分数为1-15%(优选地,为5-10%)的白砂糖干混,在65-85℃(优选地,为70-75℃)保温剪切10-30min(优选地,为20-25min),得到复配稳定剂白砂糖的悬浊液;

40.2)将发酵或未发酵乳、稳定剂白砂糖悬浊液在定容罐中搅拌均匀,调节ph值为3.5-4.5(优选地,为3.8-4.2),加水定容后经过均质、杀菌制备酸性乳饮料。

41.白砂糖的悬浊液还可以经过均质处理,均质处理的压力为10-60mpa;优选地,为25-35mpa。

42.由于椰纤果的不溶性和亲水性,使得其单独加入水中会发生一定程度的聚集,无法形成均匀的网络结构,悬浮效果下降。而cmc可以吸附到椰纤果纤维上,通过静电排斥和空间位置,很好地分散椰纤果纤维。本发明通过采用椰纤果与cmc的特定比例复配,得到的酸性乳饮料复配稳定剂可以形成均匀稳定的网络结构,更好的截留悬浮水分和酪蛋白。同时,本发明中酸性乳饮料复配稳定剂的制备工艺要求在椰纤果的干燥过程中添加部分cmc,目的是防止椰纤果纤维在干燥过程中发生聚集,使得纤维的吸水膨胀能力降低,无法复溶并恢复良好的网络结构。

43.此外,在酸性乳饮料中还需要解决酪蛋白在等电点附近不稳定的问题。复配稳定剂中cmc为阴离子多糖,带电荷,而椰纤果纤维素为中性多糖。cmc在复配稳定剂中作用包括

1)通过静电排斥,稳定分散椰纤果,形成网络结构;2)通过静电排斥,阻止蛋白质絮凝沉淀。如果cmc比例过低,则静电作用小,无法稳定分散椰纤果,也无法提供足够的电荷阻止蛋白聚集絮凝。

44.与现有技术相比,本发明的优点在于:

45.1)本发明提供的复配稳定剂,通过椰纤果与cmc复配后,形成较均匀的纳米级网络结构,拥有良好的持水力并能悬浮酪蛋白,应用于酸性乳饮料中可维持蛋白较好的稳定性,可以有效减少酸性乳饮料的沉淀和水析。

46.2)本发明提供的复配稳定剂,通过椰纤果与cmc特定比例复配,可以在保持酸性乳饮料稳定性的同时,提供良好的口感。如果cmc比例过低,则静电作用小,无法稳定分散椰纤果,也无法提供足够的电荷阻止蛋白聚集絮凝;如果cmc比例过高,则会影响口感,同时网络结构不够致密,无法长期阻止沉淀的产生。

47.3)本发明提供的复配稳定剂的制备方法,可以有效的在干燥过程中保护椰纤果的网络结构,保持其复溶后持水力,使复配稳定剂的应用特性发挥的更完全。

附图说明

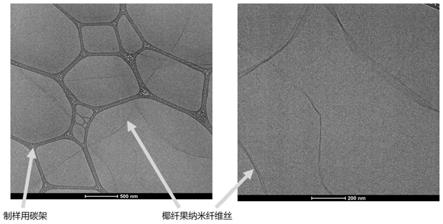

48.图1为实施例1中制备的复配稳定剂中含椰纤果和cmc的复合物溶液的冷冻透射电镜图。

49.图2为55℃静置20天后,实施例1中制备的乳酸菌饮料。

50.图3为55℃静置15天后,实施例3中制备的乳酸菌饮料(从左到右,复配稳定剂中椰纤果与cmc总重量比例为0.4:6、0.4:5、0.3:5)。

51.图4为55℃静置15天后,实施例4中制备的乳酸菌饮料(从左到右,复配稳定剂制备时的均质压力分别为60mpa,30mpa)。

52.图5为对比例1中制备的复配稳定剂的复溶状态图。

53.图6为室温放置7天,对比例2中制备的乳酸菌饮料。

54.图7为灭菌后,对比例4中制备的乳酸菌饮料(从左到右,复配稳定剂的添加量分别为0.2%,0.3%)。

55.图8为55℃静置20天后,对比例5中制备的乳酸菌饮料(从左到右,复配稳定剂中椰纤果和cmc的比例分别为1:6,0.1:6)。

具体实施方式

56.结合以下具体实施例和附图,对本发明作进一步的详细说明。实施本发明的过程、条件、实验方法等,除以下专门提及的内容之外,均为本领域的普遍知识和公知常识,本发明没有特别限制内容。

57.实施例1

58.本发明的第一种酸性乳饮料复配稳定剂及其制备方法的实施例,包括如下步骤:

59.复配稳定剂的制备:收获静态发酵生产的椰纤果(人工配制培养基,接种经过活化的木醋杆菌,于37℃静置发酵5天获得),用naoh溶液和水反复清洗去除残留的菌体和培养基后,用高速匀浆机将其匀浆。随后在破碎后的椰纤果中加入fh9 cmc,其中cmc的质量为椰纤果质量的50%,将其配制成2%溶液后加至椰纤果匀浆中混合均匀。将混合后的料液经过

均质机30mpa均质一遍得到充分捏合的料液。将均质后的料液在80℃干燥后,粉碎,得到含椰纤果和cmc的复合物。添加剩余所需的cmc(150pacmc),配制成椰纤果与cmc总重量比例为0.4:6的复配稳定剂。

60.酸性乳饮料的制备:1)制备发酵基料:称取脱脂奶粉122g、葡萄糖200g,加至600ml的45℃温水中;搅拌使其充分溶解;定容至1l,静置水合30min;在95℃的水浴锅中静置2h灭菌、褐变;冷却至40℃后,进行接种;而后37℃恒温发酵72h。

61.2)称料溶胶:称取复配稳定剂6.4g、白砂糖100g;将稳定剂、乳化剂与白砂糖干混均匀,逐渐加至600ml的75℃热水中;而后用高速剪切机在10000rpm下剪切20min。

62.3)混料:取250g发酵基料,搅拌桨搅拌5min;将发酵基液缓慢加至稳定剂溶液中混合;用5%的柠檬酸溶液调节酸度至ph 4.0;定容至1000g;搅拌使其充分混合。

63.4)均质:在60℃,25mpa下均质。5)灭菌:95℃下灭菌5min,冷却后将饮料灌装。

64.网络结构检测:采用冷冻透射电镜观察复配稳定剂溶液的网络结构:将用液态乙烷预冷的碳架置于投入式快速冷冻仪(lcia emgp2),取所制样品3ul置于碳架表面,用液态乙烷冷冻样品,冷冻之后保存于液氮中,上样,于低温生物型场发射电镜观察。本发明实施例1所述的含椰纤果和cmc的复合物的网络结构如图1所示。可以看到分散的纳米级椰纤果纤维素丝组成的网络。椰纤果和cmc复配后,可以稳定分散,说明本发明的酸性乳饮料复配稳定剂可以形成稳定的网络结构,可以更好的截留悬浮水分和酪蛋白。

65.持水力检测:取0.35g本发明实施例1所述的含椰纤果和cmc的复合物,加入35g水,搅拌24小时后,4000rpm离心30min,测定持水力。测得持水力为100g/g。

66.稳定性检测:将本发明实施例1所述的酸性乳饮料在室温和55℃下静置储藏,每天观察是否有沉淀、絮凝等现象出现,观察并记录其稳定性。发现其在55℃静置储藏20天后,仍可稳定悬浮,如图2所示。

67.实施例2

68.本实施例与上述实施例1基本相同,其主要区别在于,本实施例的复配稳定剂中含椰纤果和cmc的复合物由椰纤果与150pacmc(其中cmc的质量为椰纤果质量的200%)制备。而后添加剩余所需的cmc(150pacmc),配制成椰纤果与cmc总重量比例为0.4:6的复配稳定剂。酸性乳饮料中稳定剂添加量为6.4g/1000g。其他制备过程与控制参数与实施例1相同。

69.稳定性检测显示:55℃静置储藏20天后,仍可稳定悬浮,乳酸菌饮料仍保持稳定。

70.实施例3不同比例的fl 100 cmc和椰纤果

71.复配稳定剂的制备:收获静态发酵生产的椰纤果(人工配制培养基,接种经过活化的木醋杆菌,于37℃静置发酵5天获得),用naoh溶液和水反复清洗去除残留的菌体和培养基后,用高速匀浆机将其匀浆。随后在破碎后的椰纤果中加入150pacmc,其中cmc的质量为椰纤果质量的200%,将其配制成2%溶液后加至椰纤果匀浆中混合均匀。将混合后的料液经过均质机30mpa均质一遍得到充分捏合的料液。将均质后的料液在80℃干燥后,粉碎,得到含椰纤果和cmc的复合物。添加剩余所需的cmc(fl100 cmc)和三聚磷酸钠,分别配制成椰纤果与cmc总重量比例为0.3:5,0.4:5、0.4:6的复配稳定剂,其中三聚磷酸钠含量为复配稳定剂的10%。

72.酸性乳饮料的制备过程与上述实施例1基本相同,区别在于酸性乳饮料中稳定剂添加量为6g/1000g。

73.稳定性检测显示:55℃静置储藏15天后,添加本实施例中不同椰纤果与cmc比例的复配稳定剂的饮料仍可稳定悬浮,乳酸菌饮料仍保持稳定,如图3所示。

74.实施例4不同均质压力

75.复配稳定剂的制备:收获静态发酵生产的椰纤果(人工配制培养基,接种经过活化的木醋杆菌,于37℃静置发酵5天获得),用naoh溶液和水反复清洗去除残留的菌体和培养基后,用高速匀浆机将其匀浆。随后在破碎后的椰纤果中加入150pacmc,其中cmc的质量为椰纤果质量的200%,将其配制成2%溶液后加至椰纤果匀浆中混合均匀。将混合后的料液分别经过均质机30mpa、60mpa均质一遍得到充分捏合的料液。将均质后的料液在80℃干燥后,粉碎,得到含椰纤果和cmc的复合物。添加剩余所需的cmc(fl100 cmc)和三聚磷酸钠,分别配制成椰纤果与cmc总重量比例为0.3:5的复配稳定剂,其中三聚磷酸钠含量为复配稳定剂的10%。

76.酸性乳饮料的制备过程与上述实施例1基本相同,区别在于酸性乳饮料中稳定剂添加量为6g/1000g。

77.稳定性检测显示:55℃静置储藏15天后,添加本实施例中经过不同压力均质的复配稳定剂的饮料仍可稳定悬浮,乳酸菌饮料仍保持稳定,如图4所示。

78.对比例1稳定剂制备工艺的影响

79.复配稳定剂的制备采用单独烘干的椰纤果与cmc进行复配,其步骤如下:收获静态发酵生产的椰纤果(人工配制培养基,接种经过活化的木醋杆菌,于37℃静置发酵5天获得),用naoh溶液和水反复清洗去除残留的菌体和培养基后,将椰纤果在80℃干燥后,粉碎。添加150pacmc,配制成椰纤果与cmc总重量比例为0.4:6的复配稳定剂。

80.但在制备酸性乳饮料的溶胶步骤时,发现复配稳定剂在用高速剪切机在10000rpm下剪切20min后仍有部分颗粒肉眼可见,无法完全复溶,再经高压均质也无法改善,如图5所示。测定椰纤果粉末持水力,为8.3g/g,远低于发明实施例1所述的含椰纤果和cmc的复合物的持水力(100g/g)。

81.说明本发明所述的复配稳定剂的制备工艺可以有效的在干燥过程中保护椰纤果的网络结构,防止椰纤果纤维在干燥过程中发生聚集、吸水膨胀能力降低、复溶性下降,制备得到的复配稳定剂持水性好。

82.对比例2椰纤果网络结构的重要性

83.对比例2为不添加椰纤果的稳定剂,仅含有150pacmc。酸性乳饮料中稳定剂添加量为6g/1000g。其他制备过程与控制参数与实施例1相同。

84.稳定性检测:将对比例2所述的酸性乳饮料在室温和55℃下静置储藏,每天观察是否有沉淀、絮凝等现象出现,观察并记录其稳定性。

85.根据稳定性检测结果,将实施例1制备的乳酸菌饮料与对比例2制备的进行对比发现,对比例2的乳酸菌饮料在室温放置7天后即产生沉淀,如图6所示。而实施例1制备的乳酸菌饮料在55℃放置20天后(相当于室温放置180天)仍保持稳定。可见,使用本发明中的乳酸菌饮料稳定剂可以有效悬浮酸性乳饮料中酪蛋白,提高乳酸菌饮料的稳定性。

86.对比例3椰纤果和cmc复合物中cmc比例过低的影响

87.不同椰纤果和cmc比例的复配稳定剂的制备:收获静态发酵生产的椰纤果(人工配制培养基,接种经过活化的木醋杆菌,于30℃静置发酵5天获得),用naoh溶液和水反复清洗

去除残留的菌体和培养基后,用高速匀浆机将其匀浆。随后在破碎后的椰纤果中加入不同比例(椰纤果:cmc=6:1,5:1,4:1,2:1)的fh9 cmc。将混合后的料液经过均质机30mpa均质一遍得到充分混合的料液。将均质后的料液在80℃干燥后,粉碎,即可制成不同椰纤果与cmc比例的复配稳定剂。

88.持水力检测:取0.35g不同椰纤果和cmc比例的复配稳定剂,加入35g水,搅拌24小时后,4000rpm离心30min,测定持水力,结果见表1。随着cmc比例的增加,持水力逐渐上升。当椰纤果和cmc比例为2:1时,加入的水完全保持在椰纤果的网络中,离心后不会分层。且在制备复配稳定剂溶液时发现,椰纤果:cmc=6:1的复配稳定剂粉末在用高速剪切机在10000rpm下剪切20min后仍有颗粒分散在溶液中,无法复溶,再经高压均质也无法改善,说明该比例下,cmc含量过低,无法有效的在干燥过程中保护椰纤果的网络结构,保持其复溶后持水力,故在制备含椰纤果和cmc的复合物时,cmc的添加量至少为椰纤果质量的20%。

89.表1不同椰纤果和cmc比例的复配稳定剂的持水力

[0090][0091][0092]

对比例4复配稳定剂含量过低的影响

[0093]

本对比例与上述实施例2中制备的复配稳定剂相同(为椰纤果与150pacmc总重量比例为0.4:6的复配稳定剂),其主要区别在于,酸性乳饮料中稳定剂添加量为2g/1000g、3g/1000g、4g/1000g。其他制备过程与控制参数与实施例2相同。

[0094]

实验发现,复配稳定剂添加量为0.2%和0.3%时,在灭菌后,酸性乳饮料即出现絮凝现象,灌装后可见壁上出现大量絮凝物,如图7所示。因此,稳定剂的添加量至少要高于0.3%。

[0095]

对比例5复配稳定剂中cmc比例过低/过高的影响

[0096]

本对比例与上述实施例2中制备复配稳定剂和乳酸菌饮料的方法相同,其主要区别在于复配稳定剂中椰纤果与150pacmc总重量比例分别为0.1:6、1:6。其他制备过程与控制参数与实施例2相同。

[0097]

稳定性检测:将对比例5所述的酸性乳饮料在55℃下静置储藏,每天观察是否有沉淀、絮凝等现象出现,观察并记录其稳定性。

[0098]

根据稳定性检测结果,55℃静置20天后,添加椰纤果与cmc比例为1:6复配稳定剂的乳酸菌饮料样品底部有少量沉淀,但在瓶壁上出现严重的挂壁现象,如图8(左)所示,说明当cmc的比例偏低时,静电作用小,无法提供足够的电荷阻止蛋白聚集絮凝。而添加椰纤果与cmc比例为0.1:6的复配稳定剂的乳酸菌饮料则出现严重的沉淀分层现象,如图8(右)所示,说明网络结构不够致密,无法长期阻止沉淀的产生。椰纤果与cmc的总重量比例优选为(0.3-0.5):(4-6)。

[0099]

本发明的保护内容不局限于以上实施例。在不背离本发明构思的精神和范围下,本领域技术人员能够想到的变化和优点都被包括在本发明中,并且以所附的权利要求书为保护范围。