基于溶剂喷雾震荡的反溶剂降温结晶生产imp+gmp的方法

技术领域

1.本发明请求保护一种5

’‑

呈味核苷酸二钠的制备方法,属于食品调味料领域,具体涉及一种引入溶剂喷雾震荡制备出粒度分布窄、粒径大的5

’‑

呈味核苷酸二钠的方法。

背景技术:

[0002]5’‑

呈味核苷酸二钠(disodium 5

’‑

ribonucleotide,简称imp+gmp,进一步简称i+g)主要包括5

’‑

肌苷酸二钠(5

’‑

inosinate monophosphate disodium,or,disodium 5

’‑

inosinat,简称imp)和5

’‑

鸟苷酸二钠(5

’‑

guanosine monophosphate disodium,or,disodium 5

’‑

guanylate,简称gmp),具有呈味作用,与味精(谷氨酸钠)混合时产生协同效应,可使鲜度提高数倍至数十倍;同时,5

’‑

呈味核苷酸二钠可提升食品的品质,对甜味和咸味有增效作用,对酸、苦味及腥、焦味等有抑制或消除作用。一般添加i+g的食品,其味觉明显改善,甜、酸、苦、辣、鲜、香和咸味等更浓郁和协调,更加接近天然食品的风味。

[0003]

高品质鲜味剂通常是晶粒完整,粒度均匀,堆密度高,流动性好的晶体形态。市场上所售的味精、食盐、糖等的晶体多为棒状或块状,主粒度均较大。呈味核苷酸二钠作为超鲜味精、鸡精及其它调味料的主要成分,应符合粒度大、堆密度高、流动性好、纯度高等要求,使其与味精等混合后得到的复合鲜味剂仍具有粒度均匀、流动性好等特点,配制出高品质鲜味剂。

[0004]

生产呈味核苷酸的工艺方法主要有微生物发酵法、酶解法、酶催化法和化学合成法等。将上述几种方法制得的工和原液,经过浓缩、结晶、过滤、洗涤和干燥等操作分离可得到各自的粗品。imp的结晶过程容易进行,在溶液结晶中可直接析出晶体;而gmp在溶液中析出的一般是无定形,要得到gmp晶体必须经过一个晶形转化的过程,其过程控制比较复杂,通常得到的晶体产品形态差、堆密度低、易聚结。由于imp和gmp晶体性状和粉末特性的不同,若简单的按比例机械混合两者发酵液结晶得到的固体粉末产品,不仅混合过程操作上困难重重,而且混合的效果也不能尽如人意。

[0005]

溶析结晶是利用被分离物质与溶剂分子间相互作用力的差异,将溶质溶解于水或其他溶剂中,然后加入另外的溶剂或者降低温度以使溶质在原溶剂中的溶解度降低,从而使溶质析出结晶。溶析结晶技术在医药、食品、无机盐、高分子材料等诸多领域中都有重要应用。为解决imp和gmp因晶型、粉末形状和粉末特性的不同所带来的操作上的困难和混合不均的问题,现有方法是通过混合溶析结晶技术制备呈味核苷酸二钠晶体(i+g)来实现分子程度的混合。

[0006]

中国发明专利201210214154.1公开了一种i+g结晶精制的工艺方法。该方法以预处理后的i+g母液为原料,45℃~65℃溶解,乙醇溶析析出晶体,降温到20~40℃,再升温65℃、然后继续降温到10℃,产品平均粒提高。该方法最初析出晶体通过不断加入乙醇溶析结晶实现,未严格控制结晶成核,i+g在纯水体系中的溶解度随着醇含量的增加迅速下降,易造成爆发成核、产品晶体较为细碎。降温至大量析出晶体后,将料液升温到65℃以消除细晶,该方法的缺点是,升温幅度太大(~35℃),反应滞后效果不佳而且大量耗能。晶体为片

状,产品堆密度较低,形态较差,易结块。

[0007]

中国发明专利cn105031963a公开了一种通过真空蒸发溶剂制造欠饱和用于反溶剂降温结晶的方法。在制备过程中,先溶解样品,加入足量的反溶剂,使晶体完全析出。反复进行真空蒸发操作,降低压力由于较大的挥发度差异反溶剂蒸发量多于溶剂蒸发量,溶解度增大溶解晶体颗粒,再进行降温或者冷却结晶至终点,过滤、洗涤、干燥,即得到晶体颗粒产品。该方法最初不断加入反溶剂析晶,没有加入晶种控制结晶初始阶段过饱和度,极易成核产生细小颗粒;后期虽采取真空蒸发反溶剂以此增大溶解度溶解晶体颗粒,但未对颗粒进行区分,大颗粒和小颗粒同时溶解消耗欠饱和度,每次蒸发的反溶剂量少增大溶解度的幅度有限,耗时较长,操作较繁琐耗能,效果有限且容易造成反溶剂浪费增加成本。

[0008]

综合分析发现,现有技术为了得到大粒度窄分布的i+g晶体,在结晶过程中需对过饱和度进行控制,使过饱和度维持在介稳区内,晶体更倾向于生长而不是成核。而积累过饱和度之后的一次爆发成核和结晶环境复杂性造成的二次成核也是产生细粒,严重影响产品粒度分布的重要因素需要有效控制。

技术实现要素:

[0009]

本发明的目的是克服现有细颗粒溶解技术普遍存在可行性较低,效果不突出,耗能高,极大延长批次生产时间的不利影响。提供了一种将溶剂喷雾震荡用于反溶剂降温结晶的工艺,从而实现对溶液中固态小颗粒的高效溶解,实现对产品粒度的有效控制。

[0010]

本发明的原理如下:

[0011]

根据工厂一般在较高的温度下提高溶解和脱色等前期处理的效率,此时可以配制稍高浓度的结晶液,预留一部分体积溶液做溶剂震荡,对于初级爆发成核的控制则采取加晶种的方式,溶剂喷雾震荡用来溶解二次成核的细晶。引入高温和加压喷雾加料两种方式来提高溶剂震荡的可行性,提高溶剂的温度将使溶剂具有更高的溶解力,加压喷雾加料的方式使得溶剂的加入几乎没有时滞,而且可以使上层溶液形成瞬时局部欠饱和。降低搅拌速度由斯托克斯定律颗粒自然沉降分层,而且细颗粒相对于大颗粒溶解速度快。由此可对细小颗粒针对性溶解,溶质再度析出时由于加入了一定量溶剂过饱和度较低,将在足够的晶体表面生长而不是成核。

[0012]

本发明目的通过如下技术方案实现:

[0013]

一种基于溶剂喷雾震荡的反溶剂降温结晶生产imp+gmp的方法:将原料imp和gmp加入结晶釜的水中,升温搅拌至完全溶解,调节ph;滴加反溶剂,加入晶种养晶,降温至45-55℃,降低搅拌速度使已经析出晶体颗粒沉降分层;溶剂水通过喷头形成扇形水雾喷入结晶釜原料液面上,一次溶剂喷雾震荡的溶剂水用量为溶剂总量的25%~50%,一次喷雾时间控制为1~2min,恢复搅拌至升温搅拌的速度,降温,形成一次溶剂喷雾震荡;重复溶剂喷雾震荡2-4次,每次溶剂喷雾震荡降温10-20℃,最后一次溶剂喷雾震荡温度在25℃以上;降温过滤、洗涤、干燥,得结晶产品。

[0014]

为进一步实现本发明目的,优选地,所述的溶剂水通过喷头形成扇形水雾喷入结晶釜原料液面上通过空气加压雾化器分别控制来自空气压缩机、夹套保温杯的空气压力和溶剂水压力,使溶剂水的喷入速度为0.5~1ml/s;空气和溶剂水的体积比为800~1500:1。

[0015]

优选地,所述溶剂喷雾震荡的溶剂水用量为初始结晶釜中溶解所用溶剂水用量的

30%~50%;所述的原料imp和gmp加入结晶釜的水中后imp和gmp的浓度为20%~35%g/ml。

[0016]

优选地,所述的一次喷雾时间控制为1~2min。

[0017]

优选地,所述的原料imp和gmp中imp和gmp的质量比为0.95~1.05:1。

[0018]

优选地,所述的升温搅拌至完全溶解的温度为60~70℃;所述的调节ph至7.5-8.5。

[0019]

优选地,所述的反溶剂的加入量与结晶釜中水的体积比为1:2~2.3;所述的反溶剂为体积浓度90以上的乙醇水溶液。

[0020]

优选地,所述的晶种为imp和gmp的晶体,imp和gmp质量比为1:2~2:1;晶种加入量为原料imp和gmp质量3%~10%;所述的养晶的时间为15~30min。

[0021]

优选地,所述的升温溶解以及结晶过程搅拌的转速为150~200rpm;所述的降低搅拌速度的转速为50-100rpm。

[0022]

优选地,所述的降温过滤为将温度降至10~15℃,降温过程按照4~6℃/h、7~9℃/h、10~12℃/h、12~14℃/h、14~16℃/h的速度5~6小时降温至10~15℃。

[0023]

相对于现有技术,本发明具有如下优点:

[0024]

(1)基于i+g在乙醇-水体系溶解度数据,加入反溶剂至溶液饱和时加入晶种可以有效抑制过饱和度积累造成的初级爆发成核。降温速度设计合理,前期溶液溶解度随温度的降低下降较快,溶液中能够提供晶体生长的晶体总表面较小,采取较慢的降温速率控制低过饱和度;后期溶液溶解度随温度变化减小,晶体总表面积增大,加快降温的速率以符合过饱和度的消耗。

[0025]

(2)结晶过程进行到一定程度后降低到合适的搅拌速度,由斯托克斯定律可以利用自然沉降对颗粒大小进行分层,大颗粒沉降到底部小颗粒悬浮在上层。此时快速均匀的在上层加入溶剂,可以有效溶解二次成核产生的细颗粒,溶解之后在较低的过饱和度下析出,此时更偏向于在晶体表面生长,而不是成核生成新的小颗粒。最终产品粒度大,晶形好。

[0026]

(3)震荡用的溶剂保温在与结晶釜水浴串联的夹套杯中,可以保证溶剂震荡时温度波动小,而且高于室温的温度下的溶剂相对有更好的溶解力度;加压喷雾的加料方式不仅耗时短而且由于低搅拌速度时的混合时滞,可以在上层溶液产生瞬时局部欠饱和溶解细颗粒。这两种措施都可以在有限溶剂使用量下使其达到更好的效果。相对于其他细颗粒溶解技术在保证效果的前提下更简单易行对批次生产时间没有影响。

附图说明

[0027]

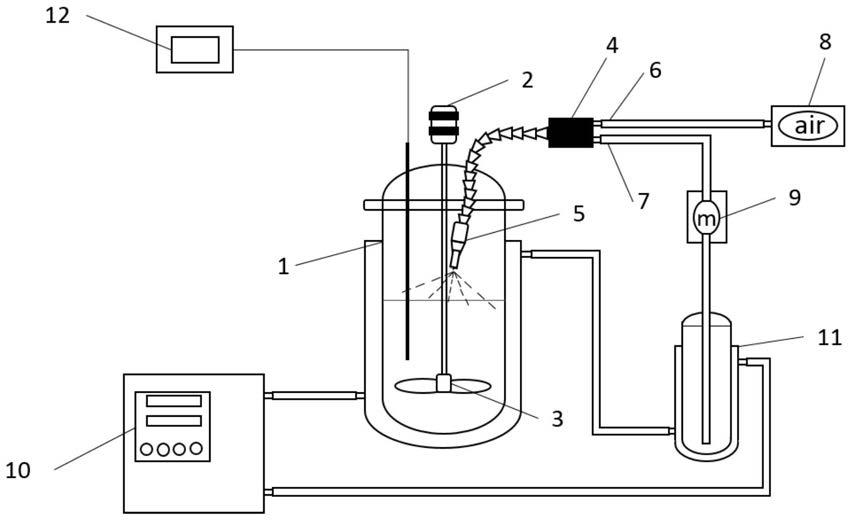

图1为基于溶剂喷雾震荡反溶剂降温结晶生产imp+gmp装置的示意图。

[0028]

图2为实施例和对比例所得产品晶体颗粒的马尔文粒度数据图。

[0029]

图3为实施例1所得产品晶体颗粒的光学显微镜图。

[0030]

图4为实施例2所得产品晶体颗粒的光学显微镜图。

[0031]

图5为实施例3所得产品晶体颗粒的光学显微镜图。

[0032]

图6为实施例4所得产品晶体颗粒的光学显微镜图。

[0033]

图7为对比实施例1所得产品晶体颗粒的光学显微镜图。

具体实施方式

[0034]

为更好理解本发明,下面结合实施例对本发明作进一步介绍,但需要说明的是,本发明所要求的保护的范围并不局限于下面实施例所表述的范围。

[0035]

如图1所示,基于溶剂喷雾震荡反溶剂降温结晶生产imp+gmp装置是在现有结晶器的基础上改进所得,主要改进点是在结晶釜中设置了喷头5,喷头5与空气加压雾化器4一端连接;空气加压雾化器4另一端分别设有进气口6和进水口7,进气口6与空气压缩机8通过气管连接,进水口7和夹套保温杯11通过软管连接,软管上设有计量泵9。结晶釜1内置电热偶温度计12和顶料型搅拌桨3,顶料型搅拌桨3与搅拌器2连接,由搅拌器2控制搅拌速度。结晶釜1与夹套保温杯11和高低温恒温槽10通过保温软管串联套接。

[0036]

图1的基于溶剂喷雾震荡反溶剂降温结晶生产imp+gmp装置主要在原有基础结晶器上增加了空气加压雾化器4,用来在结晶过程中添加溶剂实现细颗粒溶解技术,计量泵输送的液体在雾化器4的腔体内被空气压缩机8输送的空气加压加速,一同从喷头5射出,此时喷射出的液体呈扇形且具有一定穿透力。由于加入溶剂时会降低搅拌速度,大颗粒沉降,此时均匀喷射混合进入上层的溶剂可以很好溶解悬浮的细小颗粒。常规计量泵加料只能进行单点流加,加料较不均匀没有穿透力,混合依赖于搅拌速度。而当搅拌速度较快时,颗粒很难自然分层,此时大颗粒的溶解也会消耗欠饱和度,对细颗粒溶解没有针对性,效果相对较差。

[0037]

用分析天平称取所需质量的imp和gmp原料,量筒量取所需体积的溶剂。打开结晶釜1上的加料口放置加料漏斗,先从加料漏斗倒入固体原料imp和gmp,再倒入溶剂,取下加料漏斗,关闭加料口,开始溶解工序;溶解完成后,反溶剂由加料口直接通过计量泵输入,反溶剂加入完成,关闭加料口,开始后续步骤。

[0038]

实施例1

[0039]

一种基于溶剂喷雾震荡反溶剂降温结晶生产imp+gmp的方法,包括如下步骤:

[0040]

第一步:分析天平称取imp和gmp各30g,量筒量取200ml水,二者加入到500ml结晶釜1中,通过控制高低温恒温槽10水浴升温至65℃、180rpm的搅拌速度下搅拌使得溶质充分溶解,调节ph为7.9。再将80ml水保温在与结晶器水浴串联的夹套保温杯11中。以4ml/min的添加速率流加反溶剂90%乙醇100ml,加入2.8gimp+gmp晶种(imp和gmp晶种质量比为1:1),该晶种通过imp与gmp混合重结晶制得,养晶20min,开启程序降温5℃/h、8℃/h、12℃/h、14℃/h、16℃/h,5小时降到终点。

[0041]

第二步:降温到55℃时,调节搅拌器2搅拌速度降低至50rpm,颗粒自然沉降分层,先打开空气压缩机8,调节空气加压雾化器4进气口6阀门控制空气流量70l/min,再打开计量泵9以速度0.8ml/s吸取夹套保温杯11中溶剂输送到空气加压雾化器4中,此时可见喷头5喷出扇形水雾至结晶釜液面上,水雾在空气助力下既不聚成水柱且具有一定穿透力。喷射水量达到40ml,先关闭计量泵9,再关闭空气压缩机8,恢复搅拌180rpm,完成一次溶剂震荡。温度降低到35℃,降低搅拌速度至70rpm,使用40ml水,调节水流速1ml/s,空气流量90l/min进行第二次溶剂震荡操作。

[0042]

第三步:降温至10℃、过滤、洗涤、干燥,即得到较大、粒度分布较窄的晶体颗粒。马尔文粒度仪检测结果中位粒径d(50)=418μm,表示颗粒整体的主粒度大小值。

[0043]

图3为实施例1所得产品晶体颗粒的光学显微镜图。图3中的imp+gmp晶体呈现粗大

的棒状晶体,粒度分布也比较均匀,无定型粉末少。说明溶剂喷雾震荡较好的控制了结晶过程中二次成核产生的细颗粒,对无定型团簇和细小晶核有较好的溶解效果。

[0044]

实施例2

[0045]

第一步:分析天平称取imp和gmp各30g,量筒量取200ml水,二者加入到500ml结晶釜1中,通过控制高低温恒温槽10水浴升温至65℃、180rpm的搅拌速度下搅拌使得溶质充分溶解,调节ph为7.8。再将105ml水保温在与结晶器水浴串联的夹套保温杯11中。以6ml/min的添加速率加入反溶剂90%乙醇100ml,加入3.0g imp+gmp晶种(imp和gmp晶种质量比为1:2),该晶种通过imp与gmp混合重结晶制得,养晶20min,开启程序降温4℃/h、6℃/h、8℃/h、10℃/h、12℃/h、14℃/h,6小时降到终点。

[0046]

第二步:降温到55℃时,调节搅拌器2搅拌速度降低至50rpm,颗粒自然沉降分层,先打开空气压缩机8,调节空气加压雾化器4进气口6阀门控制空气流量30l/min,再打开计量泵9以速度0.5ml/s吸取夹套保温杯11中溶剂输送到空气加压雾化器4中,此时可见喷头5喷出扇形水雾至结晶釜液面上,水雾在空气助力下既不聚成水柱且具有一定穿透力。喷射水量达到30ml,先关闭计量泵9,再关闭空气压缩机8,恢复搅拌180rpm,完成一次溶剂震荡。温度降低到45℃、30℃时分别将搅拌速度将至60rpm、80rpm,使用35ml、40ml水,调节流速0.7ml/s,空气流量60l/min进行第二次和第三次溶剂震荡操作。

[0047]

第三步:降温至11℃、过滤、洗涤、干燥,即得到较大、粒度分布较窄的晶体颗粒。马尔文粒度仪检测结果中位粒径d(50)=480μm,表示颗粒整体的主粒度大小值。

[0048]

图4为实施例2所得产品晶体颗粒的光学显微镜图。图4中的imp+gmp晶体呈现粗大的棒状晶体,相对实施例1粒度分布更加均匀,针状细颗粒更少,无定型粉末少。说明溶剂喷雾震荡使用溶剂量梯度递增时更好的控制了结晶过程中二次成核产生的细颗粒,对无定型团簇和细小晶核有较好的溶解效果。

[0049]

实施例3

[0050]

第一步:分析天平称取imp和gmp各30g,量筒量取220ml水,二者加入到结晶釜1中,通过控制高低温恒温槽10水浴升温至63℃、200rpm的搅拌速度下搅拌使得溶质充分溶解,调节ph为7.6。再将100ml水保温在与结晶器水浴串联的夹套保温杯11中。6ml/min的添加速率加入反溶剂90%乙醇110ml,加入4.0gimp+gmp晶种(imp和gmp晶种质量比为2:1),该晶种通过imp与gmp混合重结晶制得,养晶20min,开启程序降温5℃/h、7℃/h、10℃/h、14℃/h、15℃/h,5小时降到终点。

[0051]

第二步:降温到53℃时,调节搅拌器2搅拌速度降低至60rpm,颗粒自然沉降分层,先打开空气压缩机8,调节空气加压雾化器4进气口6阀门控制空气流量60l/min,再打开计量泵9以速度0.5ml/s吸取夹套保温杯11中溶剂输送到空气加压雾化器4中,此时可见喷头5喷出扇形水雾至结晶釜液面上,水雾在空气助力下既不聚成水柱且具有一定穿透力。喷射水量达到25ml,先关闭计量泵9,再关闭空气压缩机8,恢复搅拌200rpm,完成一次溶剂震荡。温度降低到43℃、34℃、25℃时分别将搅拌速度将至70rpm、80rpm、90rpm,使用25ml水,调节流速0.5ml/s,空气流量60l/min进行第二、三、四次溶剂震荡操作。

[0052]

第三步:降温至12℃、过滤、洗涤、干燥,即得到较大、粒度分布较窄的晶体颗粒。马尔文粒度仪检测结果中位粒径d(50)=405μm,表示颗粒整体的主粒度大小值。

[0053]

图5为实施例3所得产品晶体颗粒的光学显微镜图。本实施例使用四次等量喷雾溶

剂震荡,图5中的imp+gmp晶体呈现较粗大的棒状晶体,只是粒度分布稍显不均匀,有一定数量的针状细颗粒存在,无定型粉末较少。可能存在每次喷雾溶剂水使用量相对较少,后期细颗粒溶解效果不好,相比对比实施例1晶体质量任有很大提升,说明溶剂喷雾震荡对结晶过程有极高的控制效率。

[0054]

实施例4

[0055]

第一步:分析天平称取imp和gmp各30g,量筒量取250ml水,二者加入到结晶釜1中,通过控制高低温恒温槽10水浴升温至63℃、200rpm的搅拌速度下搅拌使得溶质充分溶解,调节ph为8.0。再将75ml水保温在与结晶器水浴串联的夹套保温杯11中。以6ml/min的添加速率加入反溶剂90%乙醇120ml,加入5.0gimp+gmp晶种(imp和gmp晶种质量比为1:1),该晶种通过imp与gmp混合重结晶制得,养晶20min,开启程序降温5℃/h、8℃/h、11℃/h、14℃/h、15℃/h,5小时降到终点。

[0056]

第二步:降温到50℃时,调节搅拌器2搅拌速度降低至60rpm,颗粒自然沉降分层,先打开空气压缩机8,调节空气加压雾化器4进气口6阀门控制空气流量40l/min,再打开计量泵9以速度0.5ml/s吸取夹套保温杯11中溶剂输送到空气加压雾化器4中,此时可见喷头5喷出扇形水雾至结晶釜页面上,水雾在空气助力下既不聚成水柱且具有一定穿透力。喷射水量达到30ml,先关闭计量泵9,再关闭空气压缩机8,恢复搅拌200rpm,完成一次溶剂震荡。温度降低到35℃时,搅拌速度降至70rpm,使用45ml水,调节水流速0.7ml/s,空气流量60l/min,进行第二次溶剂震荡操作。

[0057]

第三步:降温至10℃、过滤、洗涤、干燥,即得到较大、粒度分布较窄的晶体颗粒。马尔文粒度仪检测结果中位粒径d(50)=451μm,表示颗粒整体的主粒度大小值。

[0058]

图6为实施例4所得产品晶体颗粒的光学显微镜图。实施例4采用两次溶剂量梯度递增的溶剂喷雾震荡,显示imp+gmp晶体呈现粗大的棒状晶体,粒度分布也比较均匀,无定型粉末少,晶体质量与实施例2相近。

[0059]

对比实施例1

[0060]

分析天平称取imp和gmp各30g,量筒量取300ml水,二者加入到500ml结晶釜1中,控制高低温恒温槽10水浴升温至50℃,200rpm的搅拌速度下搅拌使得溶质充分溶解,调节ph为7.9。以5ml/min的添加速率加入反溶剂90%乙醇120ml,加入6.0g imp+gmp晶种(imp和gmp晶种质量比为1:1),该晶种通过imp与gmp混合重结晶制得,养晶20min,开启程序降温。降温至12℃、过滤、洗涤、干燥,即得明显粒度较小的晶体颗粒。马尔文粒度仪检测结果中位粒径d(50)=192μm,表示颗粒整体的主粒度大小值。

[0061]

图7为对比实施例1所得产品晶体颗粒的光学显微镜图。对比实施例由于没有控制结晶过程细颗粒数量,晶体颗粒产品呈细长的针状晶体且有些许无定型生成,颗粒团结比较严重。结合粒度仪测试结果,表明通过使用喷雾溶剂震荡技术,结晶过程产生细颗粒被有效溶解,促进了结晶过程的晶体生长,使最终产品具有更大的粒径和更好的形貌品质。

[0062]

d(50)指颗粒累积分布为50%的粒径。也叫中位粒径或中值粒径,这是一个表示粒度大小的典型值,该值准确地将总体划分为二等份,也就是说有50%的颗粒超过此值,有50%的颗粒低于此值,这个值最常用来表示颗粒整体的主粒度大小。

[0063]

晶体产品的质量,如晶体形貌、粒度及粒度分布等,会影响结晶工艺路线及下游工艺流程如过滤、洗涤、干燥、研磨、包装和贮藏等,进而对设备设计加工、投资成本、工艺操作

等造成影响。高品质鲜味剂通常具有晶粒形貌好,粒度大,流动性好等优点。市场上所售的味精、食盐、糖等的晶体多为棒状或块状,主粒度均较大(在200μm以上)。i+g作为超鲜味精、鸡精及其它调味料的主要成分,应符合晶体形貌好、粒度大、流动性好等要求,使其与味精等混合后得到的复合鲜味剂仍具有粒度均匀、流动性好等特点,配制出高品质鲜味剂。本发明制作的imp+gmp晶体颗粒产品呈粗大棒状,无定型析出极少,主粒度达到360~480μm,不仅有效提升下游工艺效率,节省生产成本,而且符合高品质鲜味剂要求。

[0064]

本发明通过加晶种控制初级成核,引入喷雾溶剂震荡消除二次成核细颗粒,最终产品颗粒偏光显微镜观察呈成粗大棒状、极少无定型生成,马尔文粒度仪检测主粒度从192μm提高到到360~480μm。工艺虽添加了喷雾溶剂震荡步骤,但每次耗时短(2分钟以内)且均在降温过程中进行对批次生产时间没有影响,附加能耗极低。

[0065]

中国发明专利201210214154.1通过将冷却析晶至一定程度的溶液升温(升温幅度25~45℃)来溶解细颗粒,由于结晶釜是夹套对流传热原理,能量损失大,升温幅度大时耗时长,能耗高,增长了批次生产时间和生产能耗。且只对结晶过程进行了一次控制,溶解没有针对性,控制效果较差,最终产品颗粒呈片状晶体,主粒度仅为40~60μm。

[0066]

中国发明专利cn105031963a通过将冷却析晶至一定程度的溶液抽真空(压力降至20~60kpa),利用反溶剂与溶剂的挥发度差异,使反溶剂蒸发多于溶剂蒸发,从而使溶液中反溶剂比例降低溶解度增加,溶解颗粒。反溶剂多为有机醇类试剂,此种措施会附加试剂的浪费,回收成本增加,污染风险增大,实施过程较难控制。且蒸发溶液幅度小、次数多,未区分大小颗粒溶解缺乏针对性,增加批次生产时间,最终各实施例产品主粒度增幅有限(增长20~40μm),控制效果较差。

[0067]

中国发明专利cn201921832883.7提及一种喷雾结晶装置及糖醇的生产装置,该技术本质是熔融喷雾结晶,利用压缩空气打散熔融状态的原料浆液,使其分散附着在结晶器内晶种颗粒表面,然后冷却固化结晶。该技术对原料性质有要求,需要原料的熔点不高,在高温下性质稳定,往往用来生产小颗粒球状晶体产品。而本专利技术是溶液结晶范畴,在溶液结晶过程中利用压缩空气和雾化喷头增加溶剂加入时的穿透力和均匀性,配合降低搅拌速度按大小区分晶体颗粒,高效消除溶液结晶过程中不期望产生的细颗粒,生产粗大的棒状晶体颗粒产品。

[0068]

本发明的实施方式并不受上述实施例的限制,其他任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围。