1.本实用新型属于冷凝回收技术领域,尤其涉及一种溶剂回收机组内的热交换装置。

背景技术:

2.化工厂排出的废气中含有大量vocs,例如乙酸乙酯、乙酸正丁酯、甲苯等。这些vocs如果直接排放,一方面对环境影响恶劣,另一方面浪费了资源,增加了企业生产成本。因此,需要采用溶剂回收机组将废气中的vocs冷凝后变成液态有机溶剂予以回收。

3.具体地,各生产线排放的废气,由管道经车间总排风机引至溶剂回收机组,经过滤、冷却预处理后,通过转轮吸附、干燥、深冷脱附,回收得到有机溶剂。其中转轮吸附后产生的高浓度废气如果直接采用深冷机冷凝脱附,则需要消耗较高的能量,成本大大增加。因此需要设计一种适用于溶剂回收机组的热交换装置,降低制冷装置的制冷负荷,减少能量损耗。

技术实现要素:

4.本实用新型的目的在于:提供一种溶剂回收机组内的热交换装置,旨在解决现有技术中的溶剂回收机组直接采用深冷机冷凝脱附而消耗较高能量的问题。

5.本实用新型采用的技术方案如下:

6.一种溶剂回收机组内的热交换装置。所述热交换装置包括:气气换热器、第一制冷机和第二制冷机;所述气气换热器上设置有第一通道、第二通道、第三通道、第四通道、第五通道和第六通道,所述第一通道通过所述气气换热器和所述第二通道相连通,所述第二通道通过所述第一制冷机和所述第三通道相连通,所述第三通道通过所述气气换热器和所述第四通道相连通,所述第四通道通过所述第二制冷机和所述第五通道相连通,所述第五通道通过所述气气换热器和所述第六通道相连通,所述第一通道上设置有高温废气进口,所述第六通道上设置有低温废气出口;所述第二制冷机上设置有冷凝液出口。

7.进一步,所述第一通道和所述第四通道设置在所述气气换热器的右侧,所述第二通道和所述第三通道设置在所述气气换热器的左侧,所述第五通道设置在所述气气换热器的前侧,所述第六通道设置在所述气气换热器的后侧。

8.进一步,所述气气换热器为气气翅片管式换热器。

9.进一步,所述第二制冷机的制冷范围比所述第一制冷机的制冷范围低。

10.进一步,所述第一制冷机为普冷机,所述第二制冷机为深冷机。

11.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

12.利用所述第五通道向所述第六通道输送的未完全冷凝的低温废气,对所述第一通道向所述第二通道输送的新的高温废气,以及所述第三通道向所述第四通道输送的新的高温废气进行预冷处理,达到能量回收利用的目的;同时所述热交换装置结构简单、易于制造、实用高效。

附图说明

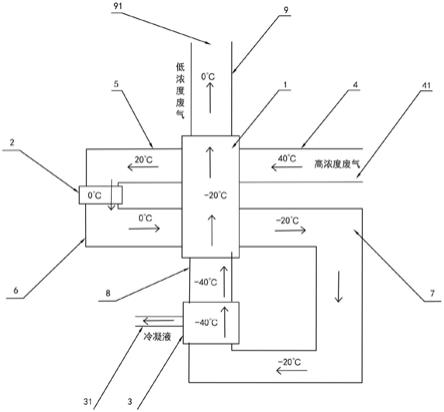

13.图1为本实用新型的溶剂回收机组内的热交换装置的结构示意图;

14.图2为本实用新型的溶剂回收机组内的热交换装置的工作原理示意图。

15.附图标记说明

16.1:气气换热器;2:第一制冷机;3:第二制冷机;31:冷凝液出口;4:第一通道;41:高温废气进口;5:第二通道;6:第三通道;7:第四通道;8:第五通道;9:第六通道;91:低温废气出口。

具体实施方式

17.以下将参考附图详细说明本实用新型的各种示例性实施例、特征和方面。附图中相同的附图标记表示功能相同或相似的元件。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

18.另外,为了更好的说明本实用新型,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本实用新型同样可以实施。在一些实例中,对于本领域技术人员熟知的方法、手段、元件未作详细描述,以便于凸显本实用新型的主旨。

19.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

20.图1为本实用新型的溶剂回收机组内的热交换装置的结构示意图;图2为本实用新型的溶剂回收机组内的热交换装置的工作原理示意图。如图1和图2所示,该溶剂回收机组内的热交换装置包括:气气换热器1、第一制冷机2和第二制冷机3;气气换热器1上设置有第一通道4、第二通道5、第三通道6、第四通道7、第五通道8和第六通道9,第一通道4通过气气换热器1和第二通道5相连通,第二通道5通过第一制冷机2和第三通道6相连通,第三通道6通过气气换热器1和第四通道7相连通,第四通道7通过第二制冷机3和第五通道8相连通,第五通道8通过气气换热器1和第六通道9相连通,第一通道4上设置有高温废气进口41,第六通道9上设置有低温废气出口91;第二制冷机3上设置有冷凝液出口31。

21.工作原理:高浓度的高温废气通过第一制冷机2和第二制冷机3进行降温,经第二制冷机3冷凝后的溶剂从冷凝液出口31排出,少量未冷凝的低浓度的低温废气由第五通道8向第六通道9输送,经低温废气出口91排出;低温废气由第五通道8向第六通道9输送的同时,新的高温废气从第一通道4向第二通道5输送,以及从第三通道6向第四通道7输送,低温废气在气气换热器1内会对新的高温废气进行一个预处理,降低新的高温废气的温度。

22.从冷凝液出口31排出的低浓度的低温废气需要回到溶剂回收机组的总进口,经过转轮浓缩再进入该热交换装置内进行冷凝。也就是说从冷凝液出口31排出后面的工序不需要太低的温度,出于节能的考虑,所以第五通道8向第六通道9输送的废气能与另两路废气进行换热。

23.另外,需要说明的是,本实用新型中涉及的热交换装置只是整个溶剂回收机组内的一部分,高温废气进口41与低温废气出口是与溶剂回收机组内的其他装置相连接的,这

会在其他专利申请文件中加以具体说明,而且不影响本领域技术人员对本实用新型技术方案的理解,在此不再赘述。

24.进一步,第一通道4和第四通道7设置在气气换热器1的右侧,第二通道5和第三通道6设置在气气换热器1的左侧,第五通道8设置在气气换热器1的前侧,第六通道9设置在气气换热器1的后侧。六个通道均设置在同一水平面内,便于整个热交换装置的搭建,不需要额外搭建支架。

25.本实用新型中采用的气气换热器1可以为气气板式换热器,也可以是气气翅片管式换热器。考虑到换热效率的提高,优选的,气气换热器1采用气气翅片管式换热器。图1和图2中各个通道中的箭头代表废气流动方向,在气气换热器1中各路废气都是间接传热的,通过将温度传给管壁,再通过管壁给另一路废气升降温。

26.进一步,所述第二制冷机的制冷范围比所述第一制冷机的制冷范围低。图2示出了本实用新型的溶剂回收机组内的热交换装置的工作原理。如图2所示,进入第一通道4内的待冷凝回收废气的初始温度为40℃,将第二制冷机3的制冷温度设置为待冷凝回收废气的液化温度-40℃,将第一制冷机2的制冷温度设置为初始温度和液化温度的中间温度0℃,40℃的高浓度废气经热交换温度降为20℃,再经过第一制冷机2制冷降为0℃,然后经过二次热交换温度降为-20℃,再经过第二制冷机3制冷降为-40℃,大部分液化后从冷凝液出口31流出回收利用,少部分未完全冷凝的-40℃的废气进入气气换热器1为另外两路废气进行预冷降温,最终排出低温废气出口91。需要理解的是,图2中标示的温度仅是示例性的,具体应用中应以回收的特定溶剂的液化温度为准进行设计。

27.进一步,第一制冷机2为普冷机,第二制冷机3为深冷机。

28.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替代,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。