1.本发明属于食品技术领域,具体涉及一种高地黄低聚糖的地黄饮料制备方法。

背景技术:

2.地黄为玄参科植物地黄的新鲜或干燥块根,近年来,国内外研究发现,地黄中含有丰富的低聚糖成分,具有促进免疫、降低血糖等功能作用。

3.一些研究者采用地黄制备地黄饮料,《河南科技学院学报:自然科学版》2012年第3期报道了《怀地黄保健饮料的研制 》,以怀地黄为原料,以可溶性固形物含量为指标,确定了怀地黄的最佳浸提工艺,确定了饮料的最佳工艺配方;cn108902590a公开了一种盐碱地熟地黄制备的保健饮料,采用洗净、切片、烘干粉碎、加水提取、精磨调配等步骤制备地黄饮料。 这些现有技术中,都是将地黄提取或者粉碎后直接调配制备为饮料后,地黄低聚糖的含量并不高,同时,直接利用地黄制备饮料,地黄有较重的中药材味道,产品的风味不佳。

4.有鉴于此,特提出本发明。

技术实现要素:

5.为提高产品中地黄低聚糖含量和提高产品的风味,本专利申请公开了一种高地黄低聚糖的地黄饮料制备方法,本方法制备的地黄饮料,具有低聚糖含量高,酸甜可口,且纸杯方法简单,易于产业化。

6.为解决上述技术问题,本发明采取以下技术方案:一种高地黄低聚糖的地黄饮料制备方法,包括以下步骤:(1)将鲜地黄用清水洗净、清洗后的地黄,加水,磨碎,得到地黄浆;(2)地黄浆用离心机高速离心,得地黄滤液和地黄渣;(3)将滤液采用微滤、纳滤进行分离,得到分离液a和未通过纳米滤膜的浓浆;(4)未通过纳米滤膜的浓浆中加水、加果胶酶酶解,酶解后灭酶;(5)灭酶后的液体采用高压射流进行处理;(6)高压射流处理后的液体,采用植物乳杆菌进行发酵,得到发酵液b;(7)将分离液a和发酵液b合并,罐装,杀菌后得到高地黄低聚糖的地黄饮料。

7.进一步,所述步骤(1)中地黄和水的质量比为1:6~1:8。

8.进一步,所述步骤(2)中,离心机转速为5000~10000 r/min,离心时间15~30min;进一步,所述步骤(3)中,滤液采用0.1μm-10μm微滤膜,纳滤采用500d纳滤膜。

9.进一步,所述步骤(4)中,按浓浆质量4~6倍的比例加水得到浆液,然后果胶酶用量为每100kg浆液中添加2万~5万u, 酶解时间4~8h,酶解ph6-8,灭酶温度为80~85℃,灭酶时间为15-30min。

10.进一步,所述步骤(5)中,高压射流压力200~500mpa,流量2t/h,温度40~60℃。

11.进一步,所述步骤(6)中,植物乳杆菌添加量为每100kg浆液中添加1~2%,发酵时间12-24h,发酵温度35~37℃,得到发酵液b。

12.进一步,所述步骤(7)中在80~85℃的条件下杀菌20-40min后得到高地黄低聚糖的地黄饮料。

13.与现有技术相比,本发明具有以下有益效果:(1)由于地黄中地黄低聚糖含量有限,以往的制备方法,仅仅依靠地黄中故有的低聚糖,本方法将地黄低聚糖分离后,采用酶解、高压射流和植物乳杆菌发酵等技术将地黄中多糖进行降解,释放出更多的低聚糖成分;(2)以往的制备方法,直接将地黄提取或者粉碎后直接调配制备为饮料后,由于地黄有较重的中药材味道,产品的风味不佳。本技术将地黄浆发酵后形成良好的风味和口感;(3)为避免地黄中固有的低聚糖在酶解、高压射流和植物乳杆菌发酵过程中被破坏,本技术现将其进行分离,最后再回用在产品中,对地黄低聚糖进一步保留。

附图说明

14.为了更清楚地说明本发明的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

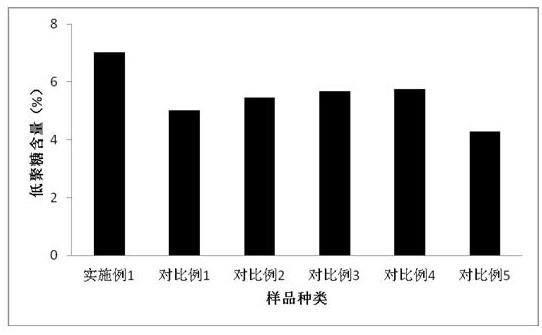

15.图1为不同方法对产品中低聚糖含量的影响。

16.图2为不同方法对产品感官评价结果的影响。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚,下面对本发明的技术方案进行详细描述,但下述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

18.实施例1一种高地黄低聚糖的地黄饮料制备方法,包括以下步骤:(1)将鲜地黄用清水洗净、清洗后的地黄,按地黄质量比1:6加水,磨碎,得到地黄浆;(2)地黄浆用10000 r/min的离心机高速离心,离心时间20min;得地黄滤液和地黄渣;(3)将滤液采用0.1μm-10μm微滤膜、500d纳米滤膜分离得到分离液a和未通过500d纳米滤膜的浓浆;(4)未通过500d纳米滤膜的浓浆,按浓浆质量4倍的比例加水得到浆液,然后果胶酶用量为每100kg浆液中添加5万u, 酶解时间8h,酶解ph7,灭酶温度为85℃,20min;(5)灭酶后的液体、采用高压射流进行处理;高压射流压力400mpa,流量2t/h,温度60℃;(6)高压射流处理后的液体,采用植物乳杆菌进行发酵,植物乳杆菌添加量为每100kg浆液中添加1~2%,发酵时间24h,发酵温度37℃,得到发酵液b;(7)将分离液a和发酵液b混合,搅拌均匀后罐装,80~85℃条件下,杀菌30min后得到高地黄低聚糖的地黄饮料。

19.对比例1 (未纳滤分离)一种高地黄低聚糖的地黄饮料制备方法,包括以下步骤:(1)将鲜地黄用清水洗净、清洗后的地黄,按地黄质量比1:6加水,磨碎,得到地黄浆;(2))按地黄浆质量4倍的比例加水得到浆液,然后果胶酶用量为每100kg浆液中添加5万u, 酶解时间8h,酶解ph7,灭酶温度为85℃,20min;(3)灭酶后的液体、采用高压射流进行处理;高压射流压力400mpa,流量2t/h,温度60℃;(4)高压射流处理后的液体,采用植物乳杆菌进行发酵,植物乳杆菌添加量为每100kg浆液中添加1~2%,发酵时间24h,发酵温度37℃,得到地黄浆;(5)将地黄浆中加水,发酵液和水的质量比3:2,混合均匀,罐装,80~85℃条件下杀菌30min后得到高地黄低聚糖的地黄饮料。

20.对比例2(未高压射流处理)一种高地黄低聚糖的地黄饮料制备方法,包括以下步骤:(1)将鲜地黄用清水洗净、清洗后的地黄,按地黄质量比1:6加水,磨碎,得到地黄浆;(2)地黄浆用离心机高速离心,10000 r/min,离心时间20min;得地黄滤液和地黄渣;(3)将滤液采用0.1μm-10μm微滤膜、500d纳米滤膜分离得到分离液a,和未通过500纳米滤膜的浓浆;(4)未通过500纳米滤膜的浓浆,按浓浆质量4倍的比例加水得到浆液,然后果胶酶用量为每100kg浆液中添加5万u, 酶解时间8h,酶解ph7,灭酶温度为85℃,20min;(5)灭酶处理后的液体,采用植物乳杆菌进行发酵,植物乳杆菌添加量为每100kg浆液中添加1~2%,发酵时间24h,发酵温度37℃,得到发酵液b;(7)将分离液a和发酵液b合并,罐装,80~85℃条件下杀菌30min后得到高地黄低聚糖的地黄饮料。

21.对比例3(未酶解处理)一种高地黄低聚糖的地黄饮料制备方法,包括以下步骤:(1)将鲜地黄用清水洗净、清洗后的地黄,按地黄质量比1:6加水,磨碎,得到地黄浆;(2)地黄浆用离心机高速离心,10000 r/min,离心时间20min;得地黄滤液和地黄渣;(3)将滤液采用0.1μm-10μm微滤膜、500d纳米滤膜分离得到分离液a,和未通过500纳米滤膜的浓浆;(4)未通过500纳米滤膜的浓浆,按浓浆质量4倍的比例加水得到浆液,、采用高压射流进行处理;高压射流压力400mpa,流量2t/h,温度60℃;(5)高压射流处理后的液体,采用植物乳杆菌进行发酵,植物乳杆菌添加量为每100kg浆液中添加1~2%,发酵时间24h,发酵温度37℃,得到发酵液b;(6)将分离液a和发酵液b合并,罐装,80~85℃条件下杀菌30min后得到高地黄低聚

糖的地黄饮料。

22.对比例4(未发酵处理)一种高地黄低聚糖的地黄饮料制备方法,包括以下步骤:(1)将鲜地黄用清水洗净、清洗后的地黄,按地黄质量比1:6加水,磨碎,得到地黄浆;(2)地黄浆用离心机高速离心,10000 r/min,离心时间20min;得地黄滤液和地黄渣;(3)将滤液采用0.1μm-10μm微滤膜、500d纳米滤膜分离得到分离液a,和未通过500纳米滤膜的浓浆;(4)未通过500纳米滤膜的浓浆,按浓浆质量4倍的比例加水得到浆液,然后果胶酶用量为每100kg浆液中添加5万u, 酶解时间8h,酶解ph7,灭酶温度为85℃,20min;(5)灭酶后的液体、采用高压射流进行处理;高压射流压力400mpa,流量2t/h,温度60℃;(6)高压射流处理后的液体和分离液a合并,罐装,80~85℃条件下杀菌30min后得到高地黄低聚糖的地黄饮料对比例5:(直接采用地黄制备饮料,未采用未纳滤分离、酶解、高压射流和植物乳杆菌发酵)一种高地黄低聚糖的地黄饮料制备方法,包括以下步骤:(1)将鲜地黄用清水洗净、清洗后的地黄,按地黄和水质量比1:10加水,磨碎,得到地黄浆;(2)地黄浆用离心机高速离心,离心机转速为10000 r/min,离心时间20min;得地黄滤液和地黄渣;(3)将滤液罐装,80~85℃条件下杀菌30min后得到地黄饮料。

23.试验1对样品中低聚糖含量检测样品中低聚糖含量采用高效液相色谱法,以蒸发光散射检测器进行检测。色谱柱:prevail carbohydrate es柱(5μm,4.6 mm

×

250mm);流动相:乙腈-水(65.5∶34.5);流速:0.8 ml/min;柱温:30℃;elsd条件:漂移管温度60℃,,空气流速:2.0 l/min,增益1。

24.精密称量蔗糖、棉子糖与水苏糖对照品适量,用蒸馏水溶解制成质量浓度分别为0.4、0.8、0.2 mg/ml 的混合对照品溶液,精密量取 0.5,1,2,4 ,8 ,10 ml,分别置 10 ml量瓶中,加水稀释至刻度,摇匀。精密量取10μl ,注入液相色谱仪,记录峰面积。以对照品峰面积的常用对数(a )为横坐标,以蔗糖、棉子糖与水苏糖的质量 ( g) 的常用对数为纵坐标作图,以最小二乘法进行线性 回归,得线性方程。蔗糖 y=0.9371a+0.002,棉子糖:y=0.9632a-0.012,水苏糖:y=1.02.1a+0.004。精密吸取续地黄样品滤液2 ml,置5 ml量瓶中,加水稀释至刻度,摇匀,取上清液,用 0.45 微m 微孔滤膜滤过。精密量取10 μl ,注入液相色谱仪,记录峰面积,按线性方程计算。

25.试验2样品的感官评价方法感官评定标准表见表1。

26.不同方法的比较:不同方法对产品中低聚糖含量的影响见图1。

27.从图1可见,实施例1低聚糖含量最高,分离出低聚糖后的对比例2、3、4比不分离出低聚糖的对比例1低聚糖含量要高,而经过酶解、高压射流和植物乳杆菌发酵的实施例1和对比例2-4比对比例5低聚糖含量都要高。

28.不同方法对产品感官评价结果见图2。

29.从图可见,实施例1和对比例2-3感官得分较高,对比例4和对比例5感官得分较低,这是由于对比例4和对比例5未经过发酵处理,未产生酸味物质,糖酸比不协调;对比例2和3虽然比对比例4和对比例5高,但相对于实施例1和2,感官得分略低,这是由于未经过高压射流或酶解处理,产品悬浮稳定性差;对比例1同实施例1相比,由于未将低聚糖分离,在加工过程中,低聚糖部分分解,影响产品的色泽和糖酸比。

30.以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。