1.本发明涉及宠物饲料,具体涉及一种鸡胸肉轻度酶解工艺及其酶解产物在犬粮中的应用。

背景技术:

2.目前犬粮领域范围内涉及到的肉类酶解工艺方法中,选取水产和畜牧肉作为主料,主料通过绞碎机绞碎后,再通过胶体磨碾磨成肉浆,在肉浆中添加蛋白酶进行酶解,形成酶解液,在酶解液中添加模型辅料,同时进行乳化熟化,对乳化熟化后的半流质肉浆进行灭菌,形成成品肉浆。该方法可以获得肉类酶解物,但由于还需要添加模型辅料蛋黄粉、卵磷脂、蛋氨酸、精氨酸、淀粉等,在高温75-125℃下进行熟化和高速剪切乳化机上进行剪切乳化均质,操作复杂,整个工序耗时长,能耗高,成本高。

3.申请号为201710680699.4的中国专利,公开了一种犬猫用半流质状蛋白酶解肉浆的制备方法)。采用反应釜高温100℃加热30min蒸煮熟化,水冷降温至50-60℃,加入naoh调整ph到7.0-7.5,加混合蛋白酶,恒温反应持续5-6小时,得酶解液。该方法操作工序复杂,需要经高温熟化,水冷降温,恒温反应持续5-6小时,整个工序耗时长,能耗高,成本高。

4.申请号为201810484076.4的中国专利,公开了一种以酶解肉类为主原料的犬猫膨化饲料及其制备方法,鲜肉在反应釜中100℃熟化30min后,降温至50-60℃,加入混合蛋白酶持续水解5-6小时,整个工序耗时长,能耗高,成本高。且需要另外加入naoh调整体系的ph,引入了另一种化学物质,从食品安全的角度看,引入化学物质是不安全的。

5.申请号为201110175855.4的中国专利,公开了一种鸡肉蛋白酶解液的制备方法及制备的鸡肉蛋白酶解液。将洗净的生鲜鸡肉块粉碎,加水浸没后,在80-100℃蒸煮15-30min,冷却至50-55℃,调节ph值至6.8-7.2,加入蛋白酶,在50-55℃酶解2-3h,整个工序耗时长,能耗高,成本高。

技术实现要素:

6.鉴于此,本发明的目的在于提供一种鸡胸肉轻度酶解工艺及其酶解产物在犬粮中的应用。本发明的方法制备的犬粮适口性显著提高,该方法工序少,生产周期短,能耗低,成本低。

7.本发明的目的是通过以下技术方案来实现的:

8.本发明提供一种鸡肉酶解方法,包括如下步骤:

9.s1、将鸡肉处理成小块,转入反应釜,加水并升温预热;

10.s2、将步骤s1预热的鸡肉进行搅拌,并升温至40-65℃,加入蛋白酶酶解;

11.s3、将步骤s2酶解的产物升温至85-100℃保温,终止酶解反应;

12.步骤3中,所述蛋白酶为复合风味蛋白酶,所述复合风味蛋白酶包括米曲霉发酵产生的外切蛋白酶和枯草芽孢杆菌发酵产生的内切蛋白酶。步骤s1中ph维持在5.5-7.0。

13.步骤s2中,酶解时间为10-60min。将酶解时间设置为10-60min,主要是基于酶解物

的风味和流动性考量的,酶解物是要添加在犬粮中作为原料使用,当酶解时间低于该值,流动性太差,酶解时间高于该值,水解度太高,风味会变苦,含水量太多,不合适用于犬粮生产中。

14.步骤s3中,保温时间为10-30min。

15.步骤s1中,步骤s1中,按质量比计,鸡肉:复合风味蛋白酶的比值为1000:0.5-1000:8。

16.所述鸡肉和水的质量比为1.5-6。

17.所述外切蛋白酶和内切蛋白酶的质量比为2:5-7:4。

18.所述鸡肉优选的为鸡胸肉。

19.所述水为蒸馏水。

20.所述的鸡肉酶解方法在制备的犬粮中的应用也属于本发明的保护范围。

21.与现有技术相比,本发明具有如下有益效果:

22.1)通过在反应釜中添加蛋白酶对鸡肉进行酶解处理,并进一步优化工艺条件,获得一种鸡肉酶解工艺,酶解物香气宜人。

23.2)通过采用本发明方法,制备出了一种适口性显著提高的犬粮,且工序少,生产周期短,能耗低,成本低。

24.3)本发明所述制备方法中的所述复合风味蛋白酶由多肽外切蛋白酶和内切蛋白酶复配而成。内切蛋白酶可以促进鸡胸肉蛋白的溶出,只能将蛋白质水解为小分子肽,其中含有一些疏水性氨基酸,带有苦味。多肽外切蛋白酶是从蛋白质氨基或者羧基末端逐步降解氨基酸残基,降低苦味。该复合风味蛋白酶水解鸡胸肉的产物无苦味,适用于犬粮生产中。

具体实施方式

25.下面结合实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干调整和改进。这些都属于本发明的保护范围。

26.本发明具体技术方案如下:

27.步骤1、将鸡肉解冻,将鲜肉原料通过绞肉机处理成小块状态,然后转入反应釜中,加一定量水并升温预热,ph保持5.5-7.0。

28.步骤2、当搅拌可转动时开启搅拌并持续运转,升温至40-65℃并保温。

29.步骤3、加入蛋白酶酶解鸡胸肉10-60min。

30.步骤4、升温至85-100℃,保温10-30min终止酶解反应。

31.复合风味蛋白酶包括米曲霉发酵产生的外切蛋白酶和枯草芽孢杆菌发酵产生的内切蛋白酶。

32.实施例1

33.将500g搅碎的鲜鸡胸肉转入反应釜,加112.5g水并升温预热,ph保持5.5,当搅拌可转动时开启搅拌并持续运转,升温至50℃并保温,加入米曲霉发酵产生的外切蛋白酶和枯草芽孢杆菌发酵产生的内切蛋白酶共1g,其中外切蛋白酶和内切蛋白酶的质量比为7:4,

酶解60min后,升温至85保温30min灭酶终止酶解反应,即得酶解物。该条件下鸡胸肉的水解度为23.88%,酶解物有浓郁的熟鸡肉香味,无苦味。

34.实施例2

35.将500g搅碎的鲜鸡胸肉转入反应釜,加112.5g水并升温预热,ph保持7.0,当搅拌可转动时开启搅拌并持续运转,升温至55℃并保温,加入米曲霉发酵产生的外切蛋白酶和枯草芽孢杆菌发酵产生的内切蛋白酶共1.25g,其中外切蛋白酶和内切蛋白酶的质量比为7:4,酶解45min后,升温至100℃保温20min灭酶终止酶解反应,即得酶解物。

36.该条件下鸡胸肉的水解度为25.04%,酶解有浓郁的熟鸡肉香味,无苦味。

37.实施例3

38.将500g搅碎的鲜鸡胸肉转入反应釜,加水112.5g并升温预热,ph保持6.0,当搅拌可转动时开启搅拌并持续运转,升温至60℃并保温,加入米曲霉发酵产生的外切蛋白酶和枯草芽孢杆菌发酵产生的内切蛋白酶共1.5g,其中外切蛋白酶和内切蛋白酶的质量比为7:4,酶解45min后,升温至100℃保温30min灭酶终止酶解反应,即得酶解物。该条件下鸡胸肉的水解度为26.16%,酶解物有浓郁的熟鸡肉香味,无苦味,流动性较好。

39.实施例4

40.将500g搅碎的鲜鸡胸肉转入反应釜,加125g水并升温预热,ph保持5.5,当搅拌可转动时开启搅拌并持续运转,升温至55℃并保温,加入米曲霉发酵产生的外切蛋白酶和枯草芽孢杆菌发酵产生的内切蛋白酶共0.25g,其中外切蛋白酶和内切蛋白酶的质量比为2:5;酶解35min后,升温至85℃保温20min灭酶终止酶解反应,即得酶解物。该条件下鸡胸肉的水解度为23.35%,酶解物有浓郁的熟鸡肉香味。

41.实施例5

42.将500g搅碎的鲜鸡胸肉转入反应釜,加112.5g水并升温预热,ph保持57.0,当搅拌可转动时开启搅拌并持续运转,升温至55℃并保温,加入米曲霉发酵产生的外切蛋白酶和枯草芽孢杆菌发酵产生的内切蛋白酶共1.8g,其中外切蛋白酶和内切蛋白酶的质量比为2:5;酶解60min后,升温至100℃保温20min灭酶终止酶解反应,即得酶解物。该条件下鸡胸肉的水解度为24.06%,酶解物有浓郁的熟鸡肉香味,无苦味。

43.实施例6

44.将500g搅碎的鲜鸡胸肉转入反应釜,加137.5g水并升温预热,ph保持5.5,当搅拌可转动时开启搅拌并持续运转,升温至65℃并保温,加入米曲霉发酵产生的外切蛋白酶和枯草芽孢杆菌发酵产生的内切蛋白酶共1.6g,其中外切蛋白酶和内切蛋白酶的质量比为2:5酶解45min后,升温至85-100℃保温20min灭酶终止酶解反应,即得酶解物。该条件下鸡胸肉的水解度为22.30%,酶解物有浓郁的熟鸡肉香味,无苦味,酶解产物具有一定的流动性。

45.实施例7

46.将500g搅碎的鲜鸡胸肉转入反应釜,加150g水并升温预热,ph保持7.0,当搅拌可转动时开启搅拌并持续运转,升温至40℃并保温,加入米曲霉发酵产生的外切蛋白酶和枯草芽孢杆菌发酵产生的内切蛋白酶共4g,其中外切蛋白酶和内切蛋白酶的质量比为2:5;酶解10min后,升温至100℃保温10min灭酶终止酶解反应,即得酶解物。该条件下鸡胸肉的水解度为24.90%,酶解物有浓郁的熟鸡肉香味,无苦味,流动性较好。

47.对比例1

48.本对比例1采用未进行酶解的鸡胸肉,无流动性。

49.对比例2

50.本对比例2与实施例2的不同在于采用的蛋白酶为液体碱性蛋白酶该条件下鸡胸肉的水解度为31.58%,但是酶解产物具有中强度苦味,太稀。

51.对比例3

52.本对比例与实施例2的不同之处在于蛋白酶仅采用米曲霉发酵产生的外切蛋白酶,该条件下鸡胸肉的水解度为14.58%,但是酶解产物较稠,无流动性。

53.对比例4

54.本对比例与实施例2的不同之处在于蛋白酶仅采用枯草芽孢杆菌发酵产生的内切蛋白酶,该条件下鸡胸肉的水解度为41.16%,但是酶解产物具有强度苦味,太稀。

55.对比例5

56.本对比例与实施例2的不同在于采用的蛋白酶为粉状蛋白酶,该条件下鸡胸肉的水解度为27.58%,但是酶解产物具有中度苦味,较稀。

57.对比例6

58.本对比例与实施例2的不同在于酶解温度为35℃,该条件下鸡胸肉的水解度为14.39%,但是酶解产物无苦味,较稠,无流动性。

59.对比例7

60.本对比例与实施例2的不同在于酶解时间为2h,该条件下鸡胸肉的水解度为54.74%,但是酶解产物无苦味,太稀,呈水状。

61.实施例8适口性效果对比验证

62.对实施例7及对比例7的方法制备的产品进行适口性试验。

63.选取小型犬(泰迪、比熊、柯基等小型犬)20只,饲养在同一犬舍,分别饲喂试验组犬粮(添加10%实施例7制备的酶解物)和对照组犬粮(添加10%对比例7制备的酶解物)各4天,分两次进行验证。每天记录每只犬的首采、终选和采食量比情况,然后作统计分析。

64.检测指标

65.(1)首采:试验犬只在双盆进入笼内,在1-2分钟内,通过嗅觉进行选择,首先采食的组别。

66.(2)采食量比:试验犬只在双盆试验开始后,进食30分钟后,两个组别采食量比,即采食量比=a组别采食量(g)/b组别采食量(g)。

67.(3)最终选择:试验犬只在双盆试验开始,进食30分钟后,最终进食较多的组别(两组别采食量差值大于等于15g)。

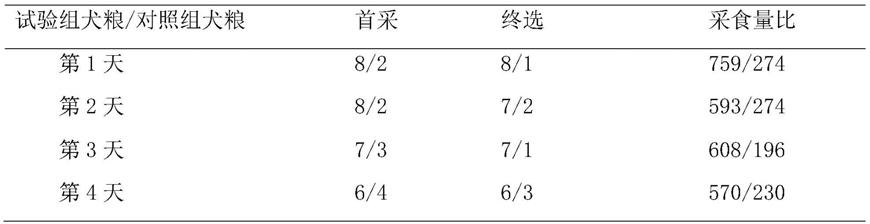

68.试验结果(如表1所示)表明,实施案例7制备的10%鸡胸肉酶解物组犬粮适口性明显优于对比例7制备的10%鸡胸肉酶解物组犬粮。

69.表1.饲喂试验组犬粮与对照组犬粮后适口性对比

[0070][0071]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。