1.本发明属于酱油酿造领域,具体涉及到一种增香型减盐酱油的制备方法及其产品。

背景技术:

2.酱油是我国最为常见、使用范围最广的调味品之一,也是东南亚国家和欧美国家广受欢迎的调味品。

3.盐作为酱油发酵基本物质之一,不仅提供咸味还具有防腐的作用,但我国居民对食盐的摄入量超出了世界卫生组织(who)推荐的每天5克,盐摄入过多是导致心血管疾病(cvd)、糖尿病、中风、心脏病发作和肾脏疾病的重要因素之一。

4.目前减盐酱油产品尚未普及,主要原因是原油稀释后风味淡化、脱盐技术成本高昂以及盐分降低后难以防腐。因此,本领域亟需一种能够实现酱油减盐不减味及有效防腐的发酵方法。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或现有技术中存在的问题,提出了本发明。

7.因此,本发明的目的是,克服现有技术中的不足,提供一种增香型减盐酱油的制备方法。

8.为解决上述技术问题,本发明提供了如下技术方案:一种增香型减盐酱油的制备方法,包括,

9.中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=2~3:1:3~4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6~8h后再次翻匀,平铺8~10h后,培养至黄绿色,即为成熟中性大曲;

10.酸性大曲制作:将中性大曲制作过程中的蒸馏水换成ph=4~6的酸性蒸馏水,制得酸性大曲;

11.碱性大曲制作:将中性大曲制作过程中的蒸馏水换成ph=8~10的碱性蒸馏水,制得碱性大曲;

12.制备酸性蛋白酶液;

13.制备碱性蛋白酶液;

14.酱油发酵:将中性大曲与8%盐水按照质量1:1混合,再添加等体积碱性蛋白酶液,此时酱醪盐度为7~9%,保持16℃条件下鼓泡式搅拌,分解5~8h,然后调节温度为37~40℃,发酵至7d后添加nacl,使盐浓度达到12%,继续发酵至15d时添加nacl,使盐浓度为15%,继续发酵至30d时添加nacl,使盐浓度达到18%,继续发酵至60d时添加等体积酸性蛋

白酶液,此时盐浓度为12~14%,继续发酵至90d,过滤得成品酱油。

15.作为本发明所述增香型减盐酱油的制备方法的一种优选方案,其中:所述制备酸性蛋白酶液,包括,

16.将酸性大曲粉碎后与6~10%盐水以质量比1:2混合,浸提12~36h,其间每隔1h搅拌一次,过滤得酸性蛋白酶液。

17.作为本发明所述增香型减盐酱油的制备方法的一种优选方案,其中:所述制备碱性蛋白酶液,包括,

18.将碱性大曲粉碎后与6~10%盐水以质量比1:2混合,浸提12~36h,其间每隔1h搅拌一次,过滤得碱性蛋白酶液。

19.作为本发明所述增香型减盐酱油的制备方法的一种优选方案,其中:所述米曲霉为米曲霉沪酿3.042。

20.作为本发明所述增香型减盐酱油的制备方法的一种优选方案,其中:所述酸性大曲的制作,所述酸性蒸馏水由白醋调节。

21.作为本发明所述增香型减盐酱油的制备方法的一种优选方案,其中:所述碱性大曲的制作,所述碱性蒸馏水由小苏打调节。

22.作为本发明所述增香型减盐酱油的制备方法的一种优选方案,其中:酸性蛋白酶液制备,浸提温度为35~40℃。

23.作为本发明所述增香型减盐酱油的制备方法的一种优选方案,其中:碱性蛋白酶液制备,浸提温度为40~50℃。

24.本发明的再一个目的是,克服现有技术中的不足,提供一种增香型减盐酱油的制备方法制得的产品。

25.本发明有益效果:

26.(1)本发明添加的碱性蛋白酶液,促进大豆中内切肽酶充分发挥分解作用,有效提高了原料的利用效率;本发明添加的酸性蛋白酶液,在发酵中后期的酸性体系中发挥酸性蛋白酶的高效分解作用,使游离氨基酸充分释放,有效提升了酱油的鲜味及咸味,同时促进了挥发性风味物质的积累。

27.(2)本发明在发酵阶段采用梯度增盐的方式使微生物逐渐耐受盐胁迫,避免了微生物突然受到高盐刺激而失活现象,为后续加速原料分解及积累代谢产物提供有利条件;本发明制备的减盐酱油无需脱盐技术,节约了成本支出,通过酶液的添加实现了减盐不减味的目的。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

29.图1为本发明实施例与传统高盐酱油香气评价结果图。

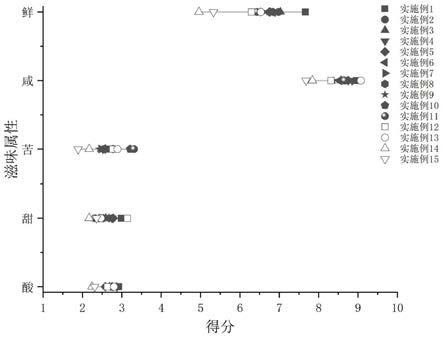

30.图2为本发明实施例与传统高盐酱油滋味评价结果图。

31.图3为本发明实施例优势菌属构成图。

具体实施方式

32.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

33.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

34.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

35.本发明采用固相微萃取(spme)结合气相色谱质谱(gc-ms)测定了酱油中挥发性风味物质的含量。

36.本发明感官评定由15位小组成员组成(7位男性和8位女性,年龄22至45岁),所有参与者熟悉五种口味质量(鲜味,咸味,苦味,甜味和酸味),并具有感官评估经验(接受至少一年的培训)。

37.以下列浓度溶液为标准液进行感官评定:鲜味:0.3%的味精溶液(含0.024%味精和0.06%氯化钠),咸味:0.5%的氯化钠溶液,甜味:1.6%蔗糖溶液,酸味:0.1%柠檬酸溶液,苦味:0.05%咖啡因溶液。

38.酱油滋味的评估使用11分类别量表,0~2—极弱,2~4—弱,4~6—中等,6~8—强,8~10—极强。

39.对于香气的评定是通过将酱油中典型风味物质的标准品配制成不同浓度对感官小组成员进行培训,最终以风味物质的10倍阈值浓度为标准进行感官评定,评分标准为0~2—极弱,2~4—弱,4~6—中等,6~8—强,8~10—极强。

40.使用biospin细菌基因组dna提取试剂盒提取总基因组dna。使用2%(w/v)琼脂糖凝胶电泳纯化pcr产物,并使用genejet dna凝胶提取试剂盒回收。纯化后的pcr产物用于构建测序文库,采用nova seq6000进行高通量测序。

41.实施例1:

42.本实施例提供一种增香型减盐酱油的制备方法,步骤如下:

43.(1)中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

44.(2)酸性大曲制作:将步骤(1)中的蒸馏水换成白醋调节的ph=4的酸性蒸馏水。

45.(3)碱性大曲制作:将步骤(1)中的蒸馏水换成小苏打调节的ph=10的碱性蒸馏水。

46.(4)酸性蛋白酶液制备:酸性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得酸性蛋白酶液。

47.(5)碱性蛋白酶液制备:碱性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得碱性蛋白酶液。

48.(6)酱油发酵:中性大曲:盐水(8%)=1:1(质量比)混合,再添加等体积碱性蛋白酶液,此时酱醪盐度约为7%,保持16℃条件下鼓泡式搅拌,分解8h,刺激内切肽酶发挥分解

功能。然后调节温度为37℃,发酵至7d后添加nacl,使盐浓度达到12%,继续发酵至15d时添加nacl,使盐浓度为15%,继续发酵至30d时添加nacl,使盐浓度达到18%,继续发酵至60d时添加等体积酸性蛋白酶液,此时盐浓度为12%,继续发酵至90d,过滤得成品酱油。

49.实施例2:

50.(1)中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

51.(2)酸性大曲制作:将步骤(1)中的蒸馏水换成白醋调节的ph=4的酸性蒸馏水。

52.(3)碱性大曲制作:将步骤(1)中的蒸馏水换成小苏打调节的ph=8的碱性蒸馏水。

53.(4)酸性蛋白酶液制备:酸性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得酸性蛋白酶液。

54.(5)碱性蛋白酶液制备:碱性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得碱性蛋白酶液。

55.(6)酱油发酵:中性大曲:盐水(8%)=1:1(质量比)混合,再添加等体积碱性蛋白酶液,此时酱醪盐度约为7%,保持16℃条件下鼓泡式搅拌,分解8h,刺激内切肽酶发挥分解功能。然后调节温度为37℃,发酵至7d后添加nacl,使盐浓度达到12%,继续发酵至15d时添加nacl,使盐浓度为15%,继续发酵至30d时添加nacl,使盐浓度达到18%,继续发酵至60d时添加等体积酸性蛋白酶液,此时盐浓度为12%,继续发酵至90d,过滤得成品酱油。

56.实施例3:

57.(1)中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

58.(2)酸性大曲制作:将步骤(1)中的蒸馏水换成白醋调节的ph=4的酸性蒸馏水。

59.(3)碱性大曲制作:将步骤(1)中的蒸馏水换成小苏打调节的ph=10的碱性蒸馏水。

60.(4)酸性蛋白酶液制备:酸性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得酸性蛋白酶液。

61.(5)碱性蛋白酶液制备:碱性大曲粉碎后与10%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得碱性蛋白酶液。

62.(6)酱油发酵:中性大曲:盐水(8%)=1:1(质量比)混合,再添加等体积碱性蛋白酶液,此时酱醪盐度约为9%,保持16℃条件下鼓泡式搅拌,分解8h,刺激内切肽酶发挥分解功能。然后调节温度为37℃,发酵至7d后添加nacl,使盐浓度达到12%,继续发酵至15d时添加nacl,使盐浓度为15%,继续发酵至30d时添加nacl,使盐浓度达到18%,继续发酵至60d时添加等体积酸性蛋白酶液,此时盐浓度为12%,继续发酵至90d,过滤得成品酱油。

63.实施例4:

64.(1)中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

65.(2)酸性大曲制作:将步骤(1)中的蒸馏水换成白醋调节的ph=4的酸性蒸馏水。

66.(3)碱性大曲制作:将步骤(1)中的蒸馏水换成小苏打调节的ph=10的碱性蒸馏水。

67.(4)酸性蛋白酶液制备:酸性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得酸性蛋白酶液。

68.(5)碱性蛋白酶液制备:碱性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提36h,其间每隔1h搅拌一次,过滤得碱性蛋白酶液。

69.(6)酱油发酵:中性大曲:盐水(8%)=1:1(质量比)混合,再添加等体积碱性蛋白酶液,此时酱醪盐度约为7%,保持16℃条件下鼓泡式搅拌,分解8h,刺激内切肽酶发挥分解功能。然后调节温度为37℃,发酵至7d后添加nacl,使盐浓度达到12%,继续发酵至15d时添加nacl,使盐浓度为15%,继续发酵至30d时添加nacl,使盐浓度达到18%,继续发酵至60d时添加等体积酸性蛋白酶液,此时盐浓度为12%,继续发酵至90d,过滤得成品酱油。

70.实施例5:

71.(1)中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

72.(2)酸性大曲制作:将步骤(1)中的蒸馏水换成白醋调节的ph=4的酸性蒸馏水。

73.(3)碱性大曲制作:将步骤(1)中的蒸馏水换成小苏打调节的ph=10的碱性蒸馏水。

74.(4)酸性蛋白酶液制备:酸性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得酸性蛋白酶液。

75.(5)碱性蛋白酶液制备:碱性大曲粉碎后与6%盐水以1:2(质量比)混合,在30℃条件下浸提30h,其间每隔1h搅拌一次,过滤得碱性蛋白酶液。

76.(6)酱油发酵:中性大曲:盐水(8%)=1:1(质量比)混合,再添加等体积碱性蛋白酶液,此时酱醪盐度约为7%,保持16℃条件下鼓泡式搅拌,分解8h,刺激内切肽酶发挥分解功能。然后调节温度为37℃,发酵至7d后添加nacl,使盐浓度达到12%,继续发酵至15d时添加nacl,使盐浓度为15%,继续发酵至30d时添加nacl,使盐浓度达到18%,继续发酵至60d时添加等体积酸性蛋白酶液,此时盐浓度为12%,继续发酵至90d,过滤得成品酱油。

77.实施例6:(不添加碱性蛋白酶液,将碱性蛋白酶换成相同盐浓度盐水)

78.(1)中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

79.(2)酸性大曲制作:将步骤(1)中的蒸馏水换成白醋调节的ph=4的酸性蒸馏水。

80.(3)酸性蛋白酶液制备:酸性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提24h,其间每隔1h搅拌一次,过滤得酸性蛋白酶液。

81.(4)酱油发酵:中性大曲:盐水(8%)=1:1(质量比)混合,再添加等体积6%盐水,此时酱醪盐度约为7%,保持16℃条件下鼓泡式搅拌,分解8h。然后调节温度为37℃,发酵至7d后添加nacl,使盐浓度达到12%,继续发酵至15d时添加nacl,使盐浓度为15%,继续发酵至30d时添加nacl,使盐浓度达到18%,继续发酵至60d时添加等体积酸性蛋白酶液,此时盐浓度约为12%,继续发酵至90d,过滤得成品酱油。

82.实施例7:

83.(1)中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

84.(2)酸性大曲制作:将步骤(1)中的蒸馏水换成白醋调节的ph=6的酸性蒸馏水。

85.(3)碱性大曲制作:将步骤(1)中的蒸馏水换成小苏打调节的ph=10的碱性蒸馏水。

86.(4)酸性蛋白酶液制备:酸性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得酸性蛋白酶液。

87.(5)碱性蛋白酶液制备:碱性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得碱性蛋白酶液。

88.(6)酱油发酵:中性大曲:盐水(8%)=1:1(质量比)混合,再添加等体积碱性蛋白酶液,此时酱醪盐度约为7%,保持16℃条件下鼓泡式搅拌,分解8h,刺激内切肽酶发挥分解功能。然后调节温度为37℃,发酵至7d后添加nacl,使盐浓度达到12%,继续发酵至15d时添加nacl,使盐浓度为15%,继续发酵至30d时添加nacl,使盐浓度达到18%,继续发酵至60d时添加等体积酸性蛋白酶液,此时盐浓度约为12%,继续发酵至90d,过滤得成品酱油。

89.实施例8:

90.(1)中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

91.(2)酸性大曲制作:将步骤(1)中的蒸馏水换成白醋调节的ph=4的酸性蒸馏水。

92.(3)碱性大曲制作:将步骤(1)中的蒸馏水换成小苏打调节的ph=10的碱性蒸馏水。

93.(4)酸性蛋白酶液制备:酸性大曲粉碎后与10%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得酸性蛋白酶液。

94.(5)碱性蛋白酶液制备:碱性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得碱性蛋白酶液。

95.(6)酱油发酵:中性大曲:盐水(8%)=1:1(质量比)混合,再添加等体积碱性蛋白酶液,此时酱醪盐度约为7%,保持16℃条件下鼓泡式搅拌,分解8h,刺激内切肽酶发挥分解功能。然后调节温度为37℃,发酵至7d后添加nacl,使盐浓度达到12%,继续发酵至15d时添加nacl,使盐浓度为15%,继续发酵至30d时添加nacl,使盐浓度达到18%,继续发酵至60d时添加酸性蛋白酶液,使盐浓度约为12%,继续发酵至90d,过滤得成品酱油。

96.实施例9:

97.(1)中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

98.(2)酸性大曲制作:将步骤(1)中的蒸馏水换成白醋调节的ph=4的酸性蒸馏水。

99.(3)碱性大曲制作:将步骤(1)中的蒸馏水换成小苏打调节的ph=10的碱性蒸馏水。

100.(4)酸性蛋白酶液制备:酸性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提36h,其间每隔1h搅拌一次,过滤得酸性蛋白酶液。

101.(5)碱性蛋白酶液制备:碱性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得碱性蛋白酶液。

102.(6)酱油发酵:中性大曲:盐水(8%)=1:1(质量比)混合,再添加等体积碱性蛋白酶液,此时酱醪盐度约为7%,保持16℃条件下鼓泡式搅拌,分解8h,刺激内切肽酶发挥分解功能。然后调节温度为37℃,发酵至7d后添加nacl,使盐浓度达到12%,继续发酵至15d时添加nacl,使盐浓度为15%,继续发酵至30d时添加nacl,使盐浓度达到18%,继续发酵至60d时添加等体积酸性蛋白酶液,此时盐浓度约为12%,继续发酵至90d,过滤得成品酱油。

103.实施例10:

104.(1)中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

105.(2)酸性大曲制作:将步骤(1)中的蒸馏水换成白醋调节的ph=5的酸性蒸馏水。

106.(3)碱性大曲制作:将步骤(1)中的蒸馏水换成小苏打调节的ph=9的碱性蒸馏水。

107.(4)酸性蛋白酶液制备:酸性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提24h,其间每隔1h搅拌一次,过滤得酸性蛋白酶液。

108.(5)碱性蛋白酶液制备:碱性大曲粉碎后与6%盐水以1:2(质量比)混合,在30℃条件下浸提24h,其间每隔1h搅拌一次,过滤得碱性蛋白酶液。

109.(6)酱油发酵:中性大曲:盐水(8%)=1:1(质量比)混合,再添加等体积碱性蛋白酶液,此时酱醪盐度约为7%,保持16℃条件下鼓泡式搅拌,分解6h,刺激内切肽酶发挥分解功能。然后调节温度为37℃,发酵至7d后添加nacl,使盐浓度达到12%,继续发酵至15d时添加nacl,使盐浓度为15%,继续发酵至30d时添加nacl,使盐浓度达到18%,继续发酵至60d时添加等体积酸性蛋白酶液,此时盐浓度约为12%,继续发酵至90d,过滤得成品酱油。

110.实施例11:(不添加酸性蛋白酶液,将酸性蛋白酶换成相同盐浓度盐水)

111.(1)中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

112.(2)碱性大曲制作:将步骤(1)中的蒸馏水换成小苏打调节的ph=10的碱性蒸馏水。

113.(3)碱性蛋白酶液制备:碱性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提24h,其间每隔1h搅拌一次,过滤得碱性蛋白酶液。

114.(4)酱油发酵:中性大曲:盐水(8%)=1:1(质量比)混合,再添加等体积碱性蛋白酶液,此时酱醪盐度为7%,保持16℃条件下鼓泡式搅拌,分解8h,刺激内切肽酶发挥分解功能。然后调节温度为37℃,发酵至7d后添加nacl,使盐浓度达到12%,继续发酵至15d时添加nacl,使盐浓度为15%,继续发酵至30d时添加nacl,使盐浓度达到18%,继续发酵至60d时添加等体积6%盐水,此时盐浓度约为12%,继续发酵至90d,过滤得成品酱油。

115.实施例12:(曲料与18%盐水直接混合)

116.(1)中性大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水

=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

117.(2)酸性大曲制作:将步骤(1)中的蒸馏水换成白醋调节的ph=4的酸性蒸馏水。

118.(3)碱性大曲制作:将步骤(1)中的蒸馏水换成小苏打调节的ph=10的碱性蒸馏水。

119.(4)酸性蛋白酶液制备:酸性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得酸性蛋白酶液。

120.(5)碱性蛋白酶液制备:碱性大曲粉碎后与6%盐水以1:2(质量比)混合,在40℃条件下浸提30h,其间每隔1h搅拌一次,过滤得碱性蛋白酶液。

121.(6)酱油发酵:中性大曲:盐水(18%)=1:1(质量比)混合,再添加等体积碱性蛋白酶液,此时酱醪盐度约为12%,保持16℃条件下鼓泡式搅拌,分解8h,刺激内切肽酶发挥分解功能。然后调节温度为37℃,发酵至60d时添加酸性蛋白酶液,使盐浓度约为12%,继续发酵至90d,过滤得成品酱油。

122.实施例13:(传统高盐发酵工艺)

123.(1)大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

124.(2)酱油发酵:中性大曲:盐水(18%)=1:1(质量比)混合,在37℃发酵90d,过滤得成品酱油。

125.实施例14:(低盐发酵工艺)

126.(1)大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

127.(2)酱油发酵:中性大曲:盐水(12%)=1:1(质量比)混合,在37℃发酵90d,过滤得成品酱油。

128.实施例15:(高盐酱油加水稀释后得到的减盐酱油)

129.(1)大曲制作:大豆浸泡12h,蒸料30min,按照干基质量比大豆:面粉:蒸馏水=3:1:4的比例趁热将其混合均匀,接种0.3%米曲霉曲精,混匀,在28

±

2℃下堆积培养约12h后,翻匀,平铺,6h后再次翻匀,平铺,约8h后,培养至黄绿色,即为成熟中性大曲。

130.(2)酱油发酵:中性大曲:盐水(18%)=1:1(质量比)混合,在37℃发酵90d,过滤得高盐酱油,加入蒸馏水稀释得盐浓度为15%的减盐酱油。

131.表1酱油挥发性风味物质相对含量(%)

[0132][0133]

酱油的挥发性风味物质主要包括酯类、醇类、醛类、酮类等,分别赋予酱油不同的香气。酯类物质是酱油中的基础香气成分之一,由有机酸和醇类酯化生成,能使酱油气味更加醇厚。醇类物质被认为是酱油中含量最高的一类风味成分,是成酯的基础,其中含量最高的为乙醇,为酱油提供醇和的酒香味。酱油中的醛类物质是淀粉质原料被酶解产生的葡萄糖经过醛酸途径产生,气味辛辣刺激,主要起调和香气的作用。酱油中的酮类化合物本身不是风味物质,但少量羰基化合物可提供果香和焦糖香。根据感官结果(图1)可以看出,实例1在减盐1/3的条件下,酱油的焦糖香、果香、麦芽香、烟熏香均明显提升,并且咸味与高盐酱油相当,且鲜味提升明显,保证了酱油的感官品质。

[0134]

由图3可知,最优实施例(实施例1)条件下四联球菌和乳杆菌的丰度显著提升,促进酱油中总酸浓度的增加,为酱油提供适宜的酸味,并且通过酯化反应提供更丰富的香气。

[0135]

传统酱油成曲近中性,本发明首次制作酸性大曲和碱性大曲,充分提取曲料中丰富的酸性及碱性酶系,并将其作用于不同阶段,使酶系充分发挥作用,相比于现有技术,蛋白质分解更迅速且彻底;现有技术通常将成曲与18%~22%盐水直接混合进入发酵,使大量微生物难以瞬间适应高渗透环境而失活,本发明通过梯度增加盐水浓度的方式,使微生物逐渐适应高盐条件,从而继续参与发酵,加快了发酵速度并提升了代谢物产量;发酵结束后得到的酱油直接为减盐酱油,减少了脱盐等工艺成本的投入。

[0136]

本发明的加工方法加大了酱油体系内优势菌属的丰富度,增强了菌群内部微生物的作用关系,得到的酱油产品的焦糖香、果香等香气提升显著,通过调节发酵温度,来确定加快分解速率及提升风味物质产量的最适温度;得到的终产品提升了酱油氨基酸态氮、无盐固形物等关键品质,提高了原料利用率,促进了挥发性风味物质的形成,并且酱油的鲜味和咸味均有所提升,同时解决了脱盐成本高、低盐难防腐的问题。

[0137]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。