1.本发明涉及食品加工制备技术领域,特别是涉及一种复配食品营养强化剂的动态吸附制备方法及配方食品。

背景技术:

2.食品营养素的标准化是使一种食品尽可能满足食用者全面的营养需要而按一定的标准加入各种营养素。营养素标准化配方食品的种类繁多,例如特殊医学用途配方食品、特殊医学用途婴儿配方食、婴幼儿配方食品、孕妇和乳母配方食品、运动营养食品以及老年营养配方食品等。对于可用于各类食品的营养强化剂,在《gb14880-2012食品安全国家标准食品营养强化剂使用标准》中给出了130种微量营养素的化合物来源,其涵盖了除三大宏量营养素以外的所有人体所需各种营养素。上述营养素标准化配方食品都必须按照相应的标准要求,从这些化合物中选择出各种微量营养素添加到食品中,但是,具体如何添加,国内外都未见有相关标准的报道。

3.目前尚在执行的标准为《gb 26687-2011食品安全国家标准复配食品添加剂通则》,而《gb 2760-2014食品安全国家标准食品添加剂使用标准》中将食品营养强化剂中基础物质及其配料名单调整由《gb 14880-2012食品安全国家标准食品营养强化剂使用标准》规定执行,由此产生“复配食品营养强化剂”的概念,按这些标准的规定,本发明制备的虽然是单体营养强化剂,但本发明使用了食品原料微孔淀粉以及酸度调节剂,所以称其为“复配食品营养强化剂”。

4.现有技术在制备复配食品营养强化剂粉剂时,经常会用到一些在复配、存储、运输过程中易于氧化变质、添加后易于产生异味以及产生相互降解作用的物质;尤其是铁、铜、锌、锰等金属离子对维生素具有较强的氧化和促进氧化作用,同时,这种促进氧化作用也涉及到终端产品中的宏量营养素——脂肪。因此,这类化合物的添加会直接影响终端产品的稳定性。

5.现有技术中制备复配食品营养强化剂时,较多采用的是静态吸附方法,例如,中国申请cn104381819a,公开了一种营养微球制备的方法,该方法采用微孔淀粉,在无任何保护的条件下,同时对硫酸亚铁与维生素a进行长达4小时的静态吸附,该静态吸附方法理论上维生素a将会大幅衰减,而且,该方法也不适用于水溶性维生素b1、b2、烟酸、叶酸等。

技术实现要素:

6.本发明的目的在于提供一种复配食品营养强化剂的动态吸附制备方法及配方食品,以解决现有技术中采用静态混合等方法制备复配营养强化剂,存在的金属离子对维生素a、b2、c、d、e具有较强的氧化和促进氧化作用等问题,以提高终端配方食品中各类营养素等的稳定性。

7.本发明的上述目的是通过以下技术方案实现的:

8.根据本发明的一个方面,本发明提供的一种复配食品营养强化剂的动态吸附制备

方法,包括:

9.步骤s10,在氮气保护下配制营养强化剂饱和溶液,并调节ph值为5~7;其中,所述营养强化剂为含有金属离子的化合物;

10.步骤s20,在恒压且氮气保护下,采用吸附剂对所述营养强化剂饱和溶液进行多级动态吸附;其中,所述吸附剂为微孔淀粉,所述吸附剂装在依次串联的多根玻璃柱内,通过不断地将所述营养强化剂饱和溶液输送并使其依次流经多根玻璃柱来完成多级动态吸附;

11.步骤s30,所述营养强化剂饱和溶液被吸附剂吸附完成后,对吸附有营养强化剂饱和溶液的吸附剂进行离心分离,真空干燥,粉碎筛分得到复配食品营养强化剂产品。

12.可选的,步骤s10中,所述营养强化剂为硫酸亚铁、硫酸锌、硫酸铜、硫酸锰中的一种或多种。

13.可选的,步骤s10中,还包括:根据不同温度下的营养强化剂溶解度校正营养强化剂饱和溶液。

14.可选的,步骤s20中,恒压为-0.08mpa~-0.03mpa,通入的氮气的流速为0.1l/min~0.5l/min。

15.可选的,步骤s20中,所述吸附剂的质量与所述营养强化剂饱和溶液的容量的比例为1g:(2~5)ml。

16.可选的,步骤s20中,还包括:对最后一根玻璃柱内溶液进行过滤,并收集得到吸附处理后溶液,以用于再次配置饱和溶液。

17.可选的,步骤s30中,离心分离的转速为3000~8000r/min,时间为30min~60min;真空干燥温度为35℃~50℃,压力为-0.05mpa~-0.10mpa。

18.可选的,步骤s30中,还包括:对离心分离后上清液进行收集,以用于再次配置饱和溶液。

19.根据本发明的另一个方面,本发明提供的一种配方食品,所述配方食品包含复配食品营养强化剂和维生素,其中,所述复配食品营养强化剂是采用本发明复配食品营养强化剂的动态吸附制备方法制备得到的。

20.可选的,所述配方食品是通过将复配食品营养强化剂和维生素于混粉机中混合得到,其中,所述维生素包括维生素a、维生素b2、维生素c、维生素d、维生素e中的一种或多种。

21.与现有技术中的静态混合等方法相比,本发明采用动态吸附进行复配食品营养强化剂的制备,本发明动态吸附制备得到的复配食品营养强化剂可以掩盖异味,而且对其他易氧化营养素的降解作用很小,可以降低金属离子对维生素a、b2、c、d、e等的氧化和促进氧化作用;本发明采用多级动态吸附制备得到的复配食品营养强化剂更适合直接添加到各类配方食品中,可以提高配方食品中维生素、微量元素等各类人体所需营养素的稳定性。本发明的复配食品营养强化剂同时也可作为芯材,采用通用微囊化以及包衣技术制备成用于各类配方食品的微囊化、包衣产品。

附图说明

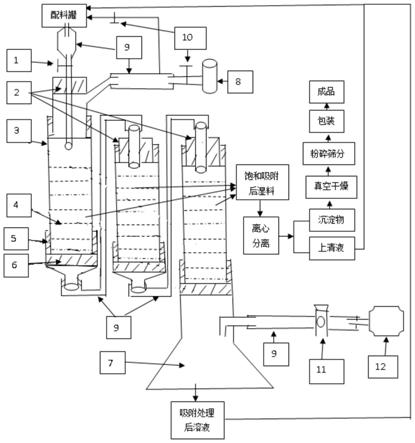

22.图1是本发明一实施例中的复配食品营养强化剂的动态吸附制备方法的操作流程示意图;同时示意性示出了本发明所采用的动态吸附系统的结构。

23.图2是校正饱和溶液时的营养强化剂溶解度曲线图。

24.图1中,1进料阀,2具塞玻璃盖,3玻璃柱,4微孔淀粉,5具塞接口,6玻璃砂滤片,7集液瓶,8氮气装置,9抗压管,10氮气控制阀,11放空阀,12真空泵。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提供的一种复配食品营养强化剂的动态吸附制备方法,包括:首先,在氮气保护下配制营养强化剂饱和溶液,并调节ph值为5~7;其中,所述营养强化剂为含有金属离子的化合物。然后,在恒压且氮气保护下,采用吸附剂对所述营养强化剂饱和溶液进行多级动态吸附;其中,所述吸附剂为微孔淀粉,所述吸附剂装在依次串联的多根玻璃柱内,通过进料阀不断地将所述营养强化剂饱和溶液输送并使其依次流经多根玻璃柱来完成多级动态吸附。最后,待所述营养强化剂饱和溶液被吸附剂吸附完成后,对吸附有营养强化剂饱和溶液的吸附剂进行离心分离,真空干燥,粉碎筛分得到复配食品营养强化剂产品。

27.本发明还提供一种配方食品,所述配方食品是通过将本发明动态吸附制备方法制备得到的复配食品营养强化剂与维生素等营养素,通过混粉机混合得到的。所述维生素例如可以为维生素a、维生素b2、维生素c、维生素d、维生素e等中的一种或多种。

28.本发明采用动态吸附制备得到的复配食品营养强化剂,其对配方食品中的其他营养素的降解作用很小,相比现有技术中的静态混合方法,本发明大大降低了金属离子对维生素a、b2、c、d、e等的氧化和促进氧化作用,本发明动态吸附制备得到的复配食品营养强化剂更适合直接添加到各类配方食品中,而且本发明可以提高配方食品中维生素、微量元素等各类人体所需营养素的稳定性。

29.图1示意性地示出了本发明一实施例中的复配食品营养强化剂的动态吸附制备方法的操作流程,同时图1示意性示出了本发明制备方法所采用的动态吸附系统的结构。

30.如图1所示,本发明所采用的动态吸附系统,包括:饱和溶液配制单元、与其相连的多级吸附单元,离心分离单元、以及与多级吸附单元相连的回收利用单元。其中,所述饱和溶液配制单元用于在常温且氮气保护下配制营养强化剂饱和溶液。所述多级吸附单元包括多根串联的玻璃柱3,如图1所示,可以至少包括三根,通过依次进行第一级吸附,第二级吸附,第三级吸附来保证饱和吸附效果,玻璃柱3内装有吸附剂,吸附剂吸附饱和溶液后取出,经离心分离单元进行离心分离,真空干燥、粉碎筛分、包装等操作得到产品。饱和溶液配制单元与多级吸附单元可以通过抗压管9连接,且其上设置进料阀1,通过进料阀1控制饱和溶液顺次流经各级玻璃柱以完成动态吸附。所述回收利用单元用于收集玻璃柱3吸附处理后溶液以用于下次饱和溶液的配制;进一步地,所述离心分离单元可与回收利用单元相连,以将离心分离得到的上清液收集到回收利用单元中,用于下次饱和溶液的配制。

31.进一步地,如图1所示,动态吸附系统,包括:配料罐、进料阀1第一玻璃柱3、以及通过抗压管9与第一玻璃柱3串联的第二玻璃柱3和第三玻璃柱3、与第三玻璃柱出料口连接的集液瓶7、以及离心分离单元。其中,集液瓶7还与配料罐相连,所述集液瓶7还通过抗压管9

与真空泵12相连且管道上还设置放空阀11。吸附完成后将饱和吸附后湿料送至离心分离单元进行离心分离,其中得到的沉淀物进行真空干燥、粉碎筛分、包装得到成品,上清液输送至配料罐内。

32.该实施例中,采用抗压管9将三根玻璃柱3依次串联而成,以对饱和溶液进行多级动态吸附。三根玻璃柱3结构类似,可以包括位于玻璃柱3顶部的具塞玻璃盖2、下部的具塞接口5、底部的玻璃砂滤片6和出料口。其中第一根玻璃柱3的具塞玻璃盖2处还通过抗压管9与氮气装置8连通,连接管道上还设置有氮气控制阀10。优选地,所述抗压管9的端部与具塞玻璃盖2通过斜管连通以提高氮气冲入效果。进一步地,配料罐还与氮气装置8连通且联通管道上设置有氮气控制阀10,以保证饱和溶液配制以及输送过程在氮气保护下进行,避免营养强化剂被氧化或污染。

33.下面结合图1,对该实施例提供的一种复配食品营养强化剂的动态吸附制备方法进行描述,具体包括以下步骤:

34.步骤一:将食品营养强化剂在常温,如18℃~25℃下,于配料罐中在氮气保护下用去离子脱气水制备成饱和溶液,并用柠檬酸调节ph值为5~7。相对于现有技术,本发明采用氮气保护下进行饱和溶液配制,从而可以避免食品营养强化剂被氧化,尤其是对硫酸亚铁而言,极为重要,以防止二价铁被氧化成三价铁。

35.营养强化剂为含有金属离子的化合物,例如可以为硫酸亚铁、硫酸锌、硫酸铜、硫酸锰等中的一种或多种可以为人体提供矿质微量元素的化合物。硫酸亚铁符合《gb29211-2012食品安全国家标准食品添加剂硫酸亚铁》的要求;硫酸锌符合《gb25579-2010食品安全国家标准食品添加剂硫酸锌》的要求;硫酸铜符合《gb29210-2012食品安全国家标准食品添加剂硫酸铜》的要求;硫酸锰符合《gb29208-2012食品安全国家标准食品添加剂硫酸锰》的要求。调节ph时,酸度调节剂可以采用《gb 2760-2014食品安全国家标准食品添加剂使用标准》中规定的柠檬酸,可以为10%(w/w)水溶液。

36.可选地,配制饱和溶液时,还可以根据温度对饱和溶液进行校正。图2示意性示出了校正时营养强化剂溶液度曲线图,同时可以参考表1具体温度下各营养强化剂溶解度进行校正。

37.表1各营养强化剂不同温度下的溶解度(克/100毫升)

38.营养强化剂化学式0℃10℃20℃30℃40℃硫酸亚铁feso428.840486073.3硫酸锌znso441.647.253.861.370.5硫酸铜cuso4.5h2o23.127.53237.844.6硫酸锰mnso452.959.762.937.844.6

39.步骤二:

40.首先,打开具塞玻璃盖2,将吸附剂分别装入通过抗压管9串联的三个玻璃柱3中,盖上具塞玻璃盖2,通过抗压连接管连接氮气装置8,先开启真空泵12和放空阀11,再开启氮气控制阀10。吸附剂为微孔淀粉,微孔淀粉符合《gb31637-2016食品安全国家标准食用淀粉》的要求。其中,本发明所述吸附剂的质量与所述营养强化剂饱和溶液的容量的比例可以为1g:(2~10)ml;优选地为1g:(2~5)ml,进一步地可以为1g:5ml,以保证不同品质下微孔淀粉4对营养强化剂饱和溶液的饱和吸附效果。通入的氮气的流速为0.1l/min~0.5l/min;

更为优选地所述氮气的流速为0.1l/min~0.3l/min。

41.其次,待系统压力恒定后,即当系统压力达到-0.03~-0.08mpa时,进一步地,达到-0.05mpa~-0.06mpa时,开启配料罐下面的进料阀1,在通入氮气保护下,从配料罐中输送配制好的饱和溶液,通过进料阀不断地将所述营养强化剂饱和溶液输送并使其依次流经多根玻璃柱3,从而完成营养强化剂饱和溶液的多级动态吸附;通过各玻璃柱3吸附后的溶液,会经玻璃砂滤片6进行过滤。优选地,输送饱和溶液时,通过控制进料阀的开度控制饱和溶液加入量,使第一根玻璃柱3中的饱和溶液的界面始终处于吸附剂的上方,以避免断流或溢出,保证吸附效果。

42.最后,经第三玻璃柱3吸附后的溶液进入到集液瓶7中,然后输送至配料罐中再次使用。

43.步骤三:

44.根据第三级玻璃柱3中不再有液体流出确定吸附完成。吸附完成后,先开启放空阀11,关闭真空泵12和氮气控制阀10,再取下具塞玻璃盖2;然后,从具塞接口5上取下各玻璃柱3内的吸附了矿物质的微孔淀粉即饱和吸附后湿料进行离心分离。

45.其中,离心分离得到的沉淀物经真空干燥、粉碎筛分、包装,得到了复配食品营养强化剂产品,该产品即为含有营养强化剂的微孔淀粉;离心分离得到的上清液可以输送至配料罐中再次使用。其中,所述离心分离、真空干燥、包装为通用技术;离心分离采用3000~8000转/分钟、30~60分钟;真空干燥温度为35~50℃、压力为-0.05~-0.10mpa。

46.下面结合具体实施例对本发明做进一步说明:

47.实施例1

48.原料为:微孔淀粉,硫酸亚铁,柠檬酸10%(w/w)水溶液。

49.一种复配硫酸亚铁食品营养强化剂的动态吸附制备方法包括以下步骤:

50.1)将硫酸亚铁在配料罐中在20℃下用去离子水制备成6000ml饱和水溶液,并用柠檬酸调节ph值为5;

51.2)先打开具塞玻璃盖2,将3000克微孔淀粉分别装入三个由抗压管9串联的玻璃柱3中,每个玻璃柱3装填1000克,盖上具塞玻璃盖2,通过抗压连接管连接氮气装置8,先开启真空泵12,再开启氮气控制阀10,待系统压力恒定后,开启进料阀1,从配料罐中向第一根填料柱中输送配制好的硫酸亚铁食品营养强化剂饱和溶液并通过进料阀1控制进料速度,使硫酸亚铁食品营养强化剂饱和溶液在第一根填料柱中的界面始终处于填料的上方;溶液依次通过三根玻璃柱中的微孔淀粉后被吸附在微孔淀粉4上,吸附后的溶液通过玻璃砂滤片6进入集液瓶7中;其中,氮气的流速为0.1升/分钟,集液瓶7中的压力(系统压力)为-0.05mpa。

52.3)完成吸附后,先开启放空阀11,关闭真空泵12和氮气控制阀10,先取下具塞玻璃盖2,然后,从具塞接口5上取下玻璃填料柱,将吸附了硫酸亚铁食品营养强化剂的微孔淀粉4取出,进行离心分离,沉淀物真空干燥后粉碎、包装得到成品。收集并合并集液瓶7和分离后上清液用于再次配制饱和溶液。其中,离心分离采用8000转/分钟,时间为30分钟;真空干燥温度为50℃,压力为-0.05mpa。

53.实施例2-4

54.实施例2与实施例1的区别在于硫酸锌代替硫酸亚铁,其余相同。

55.实施例3与实施例1的区别在于硫酸铜代替硫酸亚铁,其余相同。

56.实施例4与实施例1的区别在于硫酸锰代替硫酸亚铁,其余相同。

57.实施例5-8

58.实施例5-8与实施例1-4区别在于制备15000ml饱和水溶液,其余相同。

59.实施例9-10

60.实施例9-10与实施例1-4的区别在于分别制备18000ml和21000ml饱和水溶液,其余相同。

61.对比例1-4

62.对比例1-4均为现有技术中的静态混合吸附。具体地包括:将3000克微孔淀粉加入到搅拌反应釜中,加入15000毫升在20℃下制备的硫酸亚铁(配制硫酸锌、硫酸铜和硫酸锰饱和溶液,同理),并用10%的柠檬酸溶液调整ph值至5;在500转/min并通入氮气的条件下搅拌30分钟,进行静态混合吸附;然后离心分离,将固形物在50℃、压力为-0.05mpa条件下真空干燥,分别获得硫酸亚铁、硫酸锌、硫酸铜和硫酸锰复配营养强化剂。

63.营养素含量测定

64.对实施例1-10以及对比例1-4营养素含量进行测定,结果如表2所示。

65.表2实施例1-10以及对比例1-4营养素含量

[0066][0067]

由表2中实施例1-10可以看出:在动态吸附情况下,当吸附剂与营养素化合物的饱和溶液比例达到1/5后,已经完成饱和吸附。

[0068]

由表2中实施例5-8动态吸附与对比例1-4静态混合吸附对比可以看出:本发明得到的营养强化剂中各营养素含量远大于静态吸附中各营养素含量,可见,本发明动态吸附的效果显著高于对比例1-4的静态吸附效果。

[0069]

对维生素c降解作用

[0070]

以维生素c为标识物,对本发明实施例5-8营养强化剂与新配制等同化合物含量的常规复配营养强化剂进行比较。

[0071]

本发明实施例5-8动态吸附制备得到的复合食品营养强化剂中分别加入维生素c,两周后检测维生素c的降解率。具体实验过程:本发明制备的复配硫酸亚铁999克、复配硫酸锌999克、复配硫酸铜999克、复配硫酸锰999克中分别加入1克维生素c,分别置于三维混粉机中,开机混合30分钟;然后,各取样100克,在37℃,相对湿度75%的条件下做加速稳定性实验,检测结果如下表3所示。

[0072]

表3实施例5-8复配食品营养强化剂对维生素c的降解作用

[0073][0074]

由上表3可以看出,向本发明实施例5-8动态吸附法制备的复配营养强化剂中加入100毫克/100克维生素c,二周后,维生素c的降解率分别为4.5%、6.2%、34.4%、14.9%。

[0075]

新配制的等同化合物含量的常规复配营养强化剂(作为对比例5-8)。按照下表4所示,在空白制剂和常规复配营养强化剂中添加维生素c,两周后进行维生素c的降解率检测。具体实验过程:按表下4所示的重量百分比,分别称取微孔淀粉999g(空白组)、816.9g、866.9g、934.8g、904.1g以及0g营养强化剂化合物(空白组)、182.1g硫酸亚铁、132.1g硫酸锌、64.2g硫酸铜、94.9g硫酸锰分别置于三维混粉机中,开机混合30分钟,分别制备出空白制剂999克、复配硫酸亚铁999克、复配硫酸锌999克、复配硫酸铜999克、复配硫酸锰999克。然后分别加入1克维生素c,分别置于三维混粉机中,开机混合30分钟。然后,各取样100克,在37℃,相对湿度75%的条件下做加速稳定性实验,检测结果如表4所示。

[0076]

表4新配制的空白制剂和常规复配营养强化剂对维生素c的降解作用

[0077][0078]

由表4可以看出,向新配制的复配营养强化剂中加入100毫克/100克维生素c,二周后,维生素c的降解率分别为17.2%、30.5%、98.57%、62.7%。

[0079]

由表3和表4对比结果显示:本发明动态吸附法制备的复配营养强化剂,金属离子经吸附包埋后,对维生素c的降解作用显著降低。

[0080]

对维生素a降解作用

[0081]

以维生素a为标识物,对本发明实施例5-8营养强化剂与新配制等同化合物含量的常规复配营养强化剂进行比较。

[0082]

本发明实施例5-8动态吸附制备得到的复合食品营养强化剂中,分别加入维生素a,两周后检测维生素a的降解率,具体实验过程与对维生素c的降解作用实验相同。检测结果如下表5所示。

[0083]

表5实施例5-8复配食品营养强化剂对维生素a的降解作用

[0084][0085]

由上表5可以看出:分别向实施例5-8复配食品营养强化剂中加入300毫克/100克维生素a,二周后,维生素a的降解率分别为16.19%、13.50%、18.9%、9.50%。

[0086]

新配制的等同化合物含量的常规复配营养强化剂(作为对比例9-12)。按照下表6所示,在空白制剂和常规复配营养强化剂中添加维生素a,两周后检测维生素a的降解率。实验过程:除将1克维生素c改为3克维生素a(醋酸视黄酯)外,其余与维生素c降解作用实验相同。检测结果如表6所示。

[0087]

表6新配制的空白制剂和常规复配营养强化剂对维生素a的降解作用

[0088][0089]

由表6可见,分别向对比例9-12常规复配营养强化剂中加入300毫克/100克维生素a,二周后,维生素a的降解率分别为20.13%、18.32%、25.00%、13.65%。

[0090]

由表5和表6对比结果显示:本发明动态吸附法制备的复配营养强化剂,金属离子经吸附包埋后对维生素a的降解作用显著降低。

[0091]

本发明的描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。