1.本发明属于食品后处理领域,涉及一种葡萄籽原花青素低聚体微粉及其制备方法。

背景技术:

2.葡萄籽是葡萄酒生产中的副产物,我国葡萄资源丰富,每年约产生500~700 万公斤的葡萄籽副产物,大多直接废弃为肥料,综合开发再利用的较少。葡萄籽除含有丰富的油脂、氨基酸外,原花青素的含量也较高,尤其是抗氧化性强的低聚体原花青素。原花青素由儿茶素或表儿茶素缩合而成,二至四聚体称为低聚体,五聚体以上称为高聚体。原花青素尤其是原花青素低聚体具有极强的抗氧化活性,能抗自由基、延缓衰老、扩张血管、保持血管弹性、提高毛细管抗力、增强造血细胞活性等。葡萄籽原花青素的热稳定性较差,高温处理(90℃时超过12h,50℃时超过24h),葡萄籽提取物颜色会变深,pc含量会降低。

3.超高压提取通过施加100~1000mpa的压力并保持一定时间后迅速卸压完成有效成分的提取。溶剂在超高压作用下渗透到固体内部,使得其有效成分溶解到溶剂中,有效成分达到溶解平衡后快速卸压,有效成分在细胞内外渗透压的作用下可快速扩散到组织周围的提取液中。由于超高压技术是在完全封闭的环境中完成提取,与其它技术相比,能明显降低溶剂的消耗;且超高压提取可在常温条件下进行,不会因热效应造成有效成分的结构变化,能明显提高提取液的稳定性,因此,尤其适用于对热稳定较差的有效成分的提取。

4.食品干燥方式有自然晾晒、热风干燥、远红外干燥、微波干燥、超声波干燥、渗透干燥、真空冷冻干燥、喷雾干燥及组合干燥等。其中,热风干燥又称热空气干燥或空气对流干燥,是最为传统也是应用最为广泛的干燥技术,具有操作简单、成本低、产量大等优点,但干燥时间长,易造成表面硬化、营养成分流失、色泽褐变,且干燥温度较高会对热敏性有效成分造成破坏。真空冷冻干燥的产品质量被认为是所有干燥工艺中最高的(nawirska et al. 2009)。真空冷冻干燥是利用水的三相原理,将湿物料冻结在共晶点温度以下,在低温真空状态下,使物料中的固态水分升华成气态,达到脱水的干燥方法。真空冷冻干燥具有适用范围广、能较好地保持食品的色香味及营养成分、可将原料彻底脱水提高食品的保存质量并延长其保存期、可有效避免产品表面硬化提高产品品质提高产品附加值等突出优势。但由于真空冷冻干燥费用较高、干燥时间较长,在食品干燥中的应用相对较少,主要适用于生产高端产品及特定功能成分的制备。喷雾干燥是通过雾化器将液体物料分散成小雾滴,用热干燥介质(热空气或其它气体)与雾滴直接接触的方式而获得粉状产品的一种干燥过程。具有干燥迅速、生产过程简化、操作简单、能耗低、能够较好保持产品营养品质、产品具有良好的分散性和流动性等优点。在婴幼儿营养食品加工、鱼油和蛋白粉等功能性产品微胶囊加工中得到应用。

5.在现行技术中,未发现利用真空冷冻干燥、超高压技术结合液液萃取、喷雾干燥技术制备葡萄籽原花青素低聚体微粉的报道。

技术实现要素:

6.本发明提出一种葡萄籽原花青素低聚体微粉的制备方法,该方法以真空冷冻干燥技术为预处理方法最大程度地保留葡萄籽中原花青素低聚体有效成分,通过超高压常温萃取技术和液液萃取、喷雾干燥,制备葡萄籽原花青素低聚体微粉,与现有葡萄籽微粉相比,产品抗氧化活性显著提高,稳定性良好。微粉形态可显著延长保存期,在功能性药食同源产品中有良好的应用前景。

7.本发明的技术方案是这样实现的:一种葡萄籽原花青素低聚体微粉的制备方法,步骤如下:(1)葡萄籽经真空冷冻干燥、粉碎处理后得葡萄籽粉末,放入超高压pe样品袋中,然后再加入低浓度的乙醇,搅拌均匀后,进行超高压处理;(2)将步骤(1)处理得到的超高压处理液进行高速离心、减压蒸馏得葡萄籽原花青素超高压提取液;(3)利用乙酸乙酯对步骤(2)的葡萄籽原花青素超高压提取液进行液液萃取,取萃取相,得原花青素低聚体提取液;(4)将步骤(3)的原花青素低聚体提取液经减压蒸馏浓缩、喷雾干燥,得葡萄籽原花青素低聚体微粉。

8.所述步骤(1)中真空冷冻干燥的处理参数为预冻时间 20~48 h,干燥气压30~60 pa,干燥时间20~60 h。

9.所述步骤(1)中葡萄籽粉末和低浓度乙醇的质量体积比为1:3~1:20;乙醇的体积浓度比为30%~60%。

10.所述步骤(1)中超高压处理的参数为压力200~700 mpa,保压时间5~25 min,卸压时间5~15 s。

11.所述步骤(2)中减压蒸馏的处理工艺为水浴温度35℃~50℃,常压抽至200 hpa,保持2~4 min,继续抽至40 hpa,蒸馏浓缩至1.5~10 ml/g。

12.所述步骤(3)中葡萄籽原花青素超高压提取液与乙酸乙酯的体积比为1:1~1:5。

13.所述步骤(4)中减压蒸馏浓缩的工艺为:水浴温度30℃~40℃,常压抽至260 hpa,保持3 min,继续抽至90 hpa,至溶剂完全蒸发。

14.所述步骤(4)中喷雾干燥的工艺为:进料质量浓度17~30%,进料流量0.8~1.8 l/h,进风口温度170~180 ℃,热风流量15~35 m3/h。

15.上述的方法制备的葡萄籽原花青素低聚体微粉。

16.上述的葡萄籽原花青素低聚体微粉在制备药食同源产品中的应用。

17.本发明具有以下有益效果:本发明方法制备的葡萄籽原花青素低聚体微粉具有极强的抗氧化活性,突破了原花青素低聚体稳定性较差、保存期短等应用过程中的瓶颈,显著葡萄籽的使用价值,是一款具有高附加值的功能性产品,在抗自由基、延缓衰老的美容产品以及预防和辅助治疗心血管疾病的保健食品中具有良好的应用前景。

具体实施方式

18.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所

描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1一种葡萄籽原花青素低聚体微粉的制备方法,步骤如下:(1)将葡萄籽进行冷冻干燥处理,预冻时间30 h,干燥气压45 pa,干燥时间45 min;冷冻干燥后粉碎,得葡萄籽粉末,密封备用。

20.(2)称取50克(精确至0.01 g)葡萄籽粉末放入耐高压pe袋中,添加500 ml 40%乙醇溶液,搅拌均匀,进行超高压处理,压力升至500 mpa后,保持15 min, 卸压时间10 s,将超高压处理后的葡萄籽粉末处理液,经过滤处理,得葡萄籽原花青素超高压提取液。

21.(3)将装有葡萄籽原花青素超高压提取液的烧瓶置于45 ℃水浴中,从常压抽至200 hpa,保持3 min,继续抽真空至40 hpa,减压蒸馏浓缩至2.0 ml/g。

22.(4)葡萄籽原花青素超高压提取浓缩液与乙酸乙酯按1:3(v/v)的体积比进行混合,搅拌均匀,静置分层,取乙酸乙酯萃取相,重复3次,合并乙酸乙酯萃取相,即为原花青素低聚体提取液c。

23.(5)将装有葡萄籽原花青素低聚体提取液的烧瓶置于35 ℃水浴中,从常压抽至260 hpa,保持3 min,继续抽真空至90 hpa,减压蒸馏至完全没有溶剂。

24.(6)以蒸馏水为溶剂配置浓度20%(质量比)的原花青素低聚体溶液。设置喷雾干燥进口温度为175 ℃,热风流量为30 m3/h,葡萄籽原花青素低聚体浓缩液流量控制在1200ml/h,进行喷雾干燥处理,制备葡萄籽原花青素低聚体微粉d。

25.实施例2一种葡萄籽原花青素低聚体微粉的制备方法,步骤如下:(1)将葡萄籽进行冷冻干燥处理,预冻时间48 h,干燥气压30 pa,干燥时间20min;冷冻干燥后粉碎,得葡萄籽粉末,密封备用。

26.(2)称取50克(精确至0.01 g)葡萄籽粉末放入耐高压pe袋中,添加600 ml 45%乙醇溶液,搅拌均匀,进行超高压处理,压力升至500mpa后,保持20 min, 卸压时间12 s,将超高压处理后的葡萄籽粉末处理液,经过滤处理,得葡萄籽原花青素超高压提取液。

27.(3)将装有葡萄籽原花青素超高压提取液的烧瓶置于45 ℃水浴中,从常压抽至200 hpa,保持3min,继续抽真空至40 hpa,减压蒸馏浓缩至2.0 ml/g。

28.(4)葡萄籽原花青素超高压提取浓缩液与乙酸乙酯按1:3(v/v)的体积比进行混合,搅拌均匀,静置分层,取乙酸乙酯萃取相,重复3次,合并乙酸乙酯萃取相,即为原花青素低聚体提取液。

29.(5)将装有葡萄籽原花青素低聚体提取液的烧瓶置于35 ℃水浴中,从常压抽至260 hpa,保持3 min,继续抽真空至90 hpa,减压蒸馏至完全没有溶剂。

30.(6)以蒸馏水为溶剂配置浓度18%(质量比)的原花青素低聚体溶液。设置喷雾干燥进口温度为170 ℃,热风流量为25 m3/h,葡萄籽原花青素低聚体浓缩液流量控制在1000ml/h,进行喷雾干燥处理,制备葡萄籽原花青素低聚体微粉e。

31.实施例3一种葡萄籽原花青素低聚体微粉的制备方法,步骤如下:

(1)将葡萄籽进行冷冻干燥处理,预冻时间20 h,干燥气压60pa,干燥时间60 min;冷冻干燥后粉碎,得葡萄籽粉末,密封备用。

32.(2)称取50克(精确至0.01 g)葡萄籽粉末放入耐高压pe袋中,添加400 ml50%乙醇溶液,搅拌均匀,进行超高压处理,压力升至600mpa后,保持15 min, 卸压时间15 s,将超高压处理后的葡萄籽粉末处理液,经过滤处理,得葡萄籽原花青素超高压提取液。

33.(3)将装有葡萄籽原花青素超高压提取液的烧瓶置于45 ℃水浴中,从常压抽至200 hpa,保持3min,继续抽真空至40 hpa,减压蒸馏浓缩至2.0 ml/g。

34.(4)葡萄籽原花青素超高压提取浓缩液与乙酸乙酯按1:3(v/v)的体积比进行混合,搅拌均匀,静置分层,取乙酸乙酯萃取相,重复3次,合并乙酸乙酯萃取相,即为原花青素低聚体提取液。

35.(5)将装有葡萄籽原花青素低聚体提取液的烧瓶置于35 ℃水浴中,从常压抽至260 hpa,保持3 min,继续抽真空至90 hpa,减压蒸馏至完全没有溶剂。

36.(6)以蒸馏水为溶剂配置浓度20%(质量比)的原花青素低聚体溶液。设置喷雾干燥进口温度为180 ℃,热风流量为30 m3/h,葡萄籽原花青素低聚体浓缩液流量控制在1200ml/h,进行喷雾干燥处理,制备葡萄籽原花青素低聚体微粉f。

37.对比例1(1)将葡萄籽置于60 ℃鼓风干燥箱中烘干,植物粉碎机粉碎,制成葡萄籽粉末,密封备用。

38.(2)称取50克(精确至0.01 g)葡萄籽粉末置于圆底烧瓶中,添加500 ml40%乙醇溶液,搅拌均匀,进行超声处理,超声功率120w,处理时间25 min。

39.(3)将超声处理后的烧瓶置于85℃恒温水浴中,在磁力搅拌下热回流浸提1.5 h,提取液经高速离心取上清液。

40.(4)将装有葡萄籽原花青素超声辅助热回流提取液的烧瓶置于45 ℃水浴中,从常压抽至200 hpa,保持3min,继续抽真空至40 hpa,减压蒸馏浓缩至2.0 ml/g。

41.(5)葡萄籽原花青素超声辅助热回流提取浓缩液与乙酸乙酯按1:3(v/v)的体积比进行混合,搅拌均匀,静置分层,取乙酸乙酯萃取相,重复3次,合并乙酸乙酯萃取相,即为原花青素低聚体提取液a。

42.对比例2(1)将葡萄籽进行冷冻干燥处理,预冻时间30 h,干燥气压45 pa,干燥时间45 min;冷冻干燥后粉碎,得葡萄籽粉末,密封备用。

43.(2)称取50克(精确至0.01 g)葡萄籽粉末置于圆底烧瓶中,添加500 ml40%乙醇溶液,搅拌均匀,进行超声处理,超声功率120w,处理时间25 min。

44.(3)将超声处理后的烧瓶置于85℃恒温水浴中,在磁力搅拌下热回流浸提1.5 h,提取液经高速离心取上清液。

45.(4)将装有葡萄籽原花青素超声辅助热回流提取液的烧瓶置于45 ℃水浴中,从常压抽至200 hpa,保持3min,继续抽真空至40 hpa,减压蒸馏浓缩至2.0 ml/g。

46.(5)葡萄籽原花青素超声辅助热回流提取浓缩液与乙酸乙酯按1:3(v/v)的体积比进行混合,搅拌均匀,静置分层,取乙酸乙酯萃取相,重复3次,合并乙酸乙酯萃取相,即为原花青素低聚体提取液b。

47.实施效果分析对比例1-2、实施例1制备的葡萄籽原花青素低聚体提取液a、b、c的原花青素低聚体得率分析结果见表1。

48.表1 对比例1-2及实施例1制备原花青素低聚体得率的分析结果由表1可知,提取液c的原花青素低聚体得率分别是提取液a、b的1.74、1.42倍,说明超高压常温提取技术对原花青素低聚体的破坏性小,更有利于原花青素低聚体的溶出;提取液b的原花青素低聚体得率是提取液a的1.22倍,这可能与原花青素低聚体热稳定性较差,长时间热风干燥对原花青素低聚体有一定破坏作用有关。

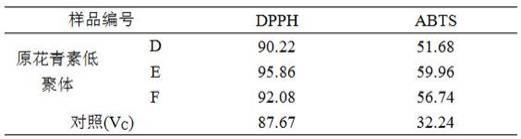

49.表2 原花青素低聚体微粉自由基清除率分析结果(%)对实施例1-3制备的葡萄籽原花青素低聚体微粉d、e、f的抗氧化活性进行分析,以原花青素低聚体60

µ

g/ml浓度下对dpph、abts自由基的清除率为例,结果见表2。由表2可知,原花青素低聚体微粉清除dpph自由基、羟基自由基的能力均高于vc,尤其是清除羟基自由基的能力是vc的1.74倍,显著高于vc,羟基自由基是公认的对人体危害最强的自由基。原花青素低聚体微粉不仅耐贮存,且抗氧化能力极强,是药食同源功能性保健品的良好配方原料。

50.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。