1.本发明属于机械加工润滑剂技术领域,具体涉及一种双核壳结构的制备方法方法、双层核壳结构及其应用。

背景技术:

2.挤压与其他成形方式相比,具有金属变形压力高、接触面积大及作用时间长等特点,在挤压过程中,由于剧烈的变形和摩擦热,导致变形温度高,从而引起晶粒长大、表面裂纹和润滑条件恶化,再加上滑动速度大等原因,常常伴随工件模具表面粘着、模具磨损以及挤压制品的表面质量下降等问题,往往通过添加固体润滑剂克服上述问题,由于固体润滑剂自身的高耐磨性能、耐辐射、耐腐蚀性能、宽温性能、宽速性能、极压性能等,在温度高于350℃的金属成形过程中,成为减少摩擦的唯一可行性选择。

3.目前以石墨为主要成分的固体润滑剂,具有高导热性、层状结构、良好的润滑性及耐磨性,然而,尽管石墨在润滑领域具有上述优点,但在大气中的高温环境下其耐氧性较差,在700℃以上会严重降解形成二氧化碳导致润滑剂失效。近年来核壳材料成为润滑领域的热门研究对象,由于二氧化硅壳层具有很多优势,如减小导电性、提高核粒子的悬浮稳定性、优异的高温抗氧化性能等,逐渐成为壳体材料的研究重点,目前石墨烯和二氧化硅单层核壳结构(graphene@sio2)作为润滑剂添加剂被应用于轧制润滑领域,表现出较好的高温抗氧化性能,但是,由于二氧化硅很难均匀地包覆片层石墨烯且易发生团聚堆积现象,甚至氧化失效后出现增磨反作用,导致摩擦系数急剧增大,润滑效果较差,模具磨损严重。

技术实现要素:

4.针对现有制备技术的缺陷和不足,本发明的目的是提供了一种双层核壳结构的制备方法、双层核壳结构及应用,解决了现有技术中存在的问题。

5.为了实现上述目的,本发明采用如下技术方案予以实现:

6.与现有技术相比,本发明的有益效果是:

7.(1)本发明采用水热法首次制备得到了一种mc-nc@pda@sio2双层核壳结构,所谓双层核壳结构,核体为改性云母与天然石墨的复合材料(mc-nc),以聚多巴胺(pda)为第一层包覆层,在mc-nc@pda表面合成纳米二氧化硅以实现双层壳体,与现有的二氧化硅和石墨烯(graphene@sio2)单层核壳结构相比,采用聚多巴胺(pda)作为中间壳体,可以实现包覆更加均匀可控的二氧化硅壳体,减摩效果明显。

8.(2)本发明以具有双层核壳结构的mc-nc@pda@sio2粉末代替传统的二氧化硅和石墨烯(graphene@sio2)单层核壳的机械混合粉末作为润滑主剂加入溶液f中,采用冰水浴超声+细胞粉碎机超声进行分散,并在基础液中添加了分散剂、消泡剂等物质,使本发明润滑剂具有较好的消泡性,可以有效的降低润滑剂的表面张力,减少泡沫,从而得到得到均一、稳定的固体润滑剂。

9.(3)本发明制备的复合型固体润滑剂有效解决了热挤压过程中局部挤压温度升

高、模具磨损严重及模具与工件黏着等问题,在提高模具寿命及工件质量的同时还解决了传统润滑剂对环境污染和对人体有害等问题,进而实现绿色生产的目标,本发明的复合型固体润滑剂具备适宜的粘度和优良的均匀性、稳定性以及高温抗氧化性能,还具有较好的高温摩擦性能及良好的减磨性能,适用于锆、钛合金热挤压加工。

10.以下结合实施例对本发明的具体内容作进一步详细解释说明。

附图说明

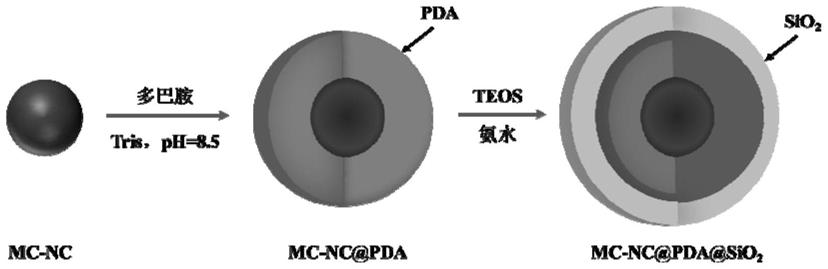

11.图1是本发明制备的mc-nc@pda@sio2双层核壳结构的示意图;

12.图2是本发明制备的mc-nc@pda@sio双层核壳结构的sem电镜图;

13.图3是本发明以mc-nc@pda@sio双层核壳结构作为润滑剂主剂制备的复合型高温固体润滑剂的xrd图与对比例1制备的复合型高温固体润滑剂的xrd图;

14.图4是本发明的制备的复合型高温固体润滑剂附着在钛合金上的原始状态图;

15.图5是本发明制备的复合型高温固体润滑剂与对比例1-3在600℃实验温度下进行高温摩擦实验后的摩擦曲线图;

16.图6是本发明制备的复合型高温固体润滑剂在600℃实验温度下进行高温摩擦实验后的tc4盘磨痕的扫描电镜图;

17.图7是对比例1制备的复合型高温固体润滑剂在600℃实验温度下进行高温摩擦实验后的tc4盘磨痕的扫描电镜图;

18.图8是对比例2制备的复合型高温固体润滑剂在600℃实验温度下进行高温摩擦实验后的tc4盘磨痕的扫描电镜图;

19.图9是本对比例3制备的复合型高温固体润滑剂附着在钛合金上的原始状态图;

20.图10是对比例3制备的复合型高温固体润滑剂在600℃实验温度下进行高温摩擦实验后的tc4盘磨痕的扫描电镜图。

21.图11是对比例4在600℃实验温度下进行高温摩擦实验后的摩擦曲线图。

具体实施方式

22.下面结合具体实施例对本发明进行说明,但本发明不限于以下的实施例,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

23.在本发明的以下实施例中所用原料:普通云母粉,市售;天然石墨,市售;乙醇,市售;盐酸多巴胺,市售;去离子水,市售;正硅酸乙酯,市售;油酸,市售;tris-缓冲液,市售。

24.双层核壳结构:以改性云母与天然石墨的复合材料(mc-nc)为核,以聚多巴胺(pda)为第一层包覆层,在mc-nc@pda表面合成纳米二氧化硅以实现双层壳体。

25.实施例1

26.本实施例给出一种mc-nc@pda@sio2双层核壳结构的制备方法,包括:

27.将20ml 5%质量分数的油酸和1.0g普通云母粉加入行星式球磨机,并以10ml的乙醇作为助磨剂,在400r/min,室温条件下,球磨改性2h后,对产物进行抽滤洗涤并在80℃下烘干,得到改性云母粉,即mc,取0.5g上述改性云母粉与0.3g天然石墨加入35ml乙醇混合溶液中,得到溶液a,在细胞粉碎机内超声分散30min,后于室温在磁力搅拌器上搅拌30min,得

到混有天然石墨-改性云母的溶液b,将溶液b加入250ml tris-缓冲液和100ml乙醇的混合溶液中,得到溶液c,将溶液c冰水浴超声30min,加入1.0g盐酸多巴胺,在60℃恒温搅拌6h,随后离心,用去离子水和乙醇清洗3~5次,取下层沉淀物并在60℃下干燥,得到mc-nc@pda粉末,将90ml乙醇、9ml氨水与4ml去离子水搅拌混合得到溶液d,再缓慢地向溶液d中滴加7ml正硅酸乙酯,滴加完毕后,加入2.0g mc-nc@pda粉末得到溶液e,将得到溶液e采用磁力搅拌器在25℃下恒温搅拌6h,随后用乙醇和去离子水漂洗3~5次,在80℃下干燥,得到mc-nc@pda@sio2双层核壳结构。

28.图1为本实施例制备的mc-nc@pda@sio2双层核壳结构的示意图,多巴胺在碱性条件下,通过氧化自聚在天然石墨-改性云母(mc-nc)复合材料表面沉积,形成富含活性基团的聚多巴胺(pda)包覆层,通过溶胶-凝胶法在聚多巴胺(pda)包覆层表面上原位生成了sio2纳米颗粒,形成均匀的sio2包覆层。

29.图2是本实施例的制备的mc-nc@pda@sio2双层核壳结构的sem电镜图,从图2中可以清晰的看到大小均匀,排列紧凑的sio2球形纳米颗粒,未观察到裸露的天然石墨-改性云母核体材料,与现有的单层graphene@sio2核壳结构相比,包覆更加完整,均匀性更高。

30.实施例2:

31.本实施例给出通过实施例1制备的mc-nc@pda@sio2双层核壳结构制备复合型高温固体润滑剂的方法:

32.将0.2g硅烷偶联剂和0.14g六偏磷酸钠加入到8.0ml去离子水中,置于转速为300转/分钟的温控磁力搅拌器上搅拌10~15min后,升温至60摄氏度,加入0.6g水玻璃和0.34g无机磷酸盐,置于转速为450转/分钟的温控磁力搅拌器上搅拌30~45min,使其完全溶解得到溶液f,将4.0g mc-nc@pda@sio2双层核壳结构粉末加入溶液f中,置于转速为450转/分钟的温控磁力搅拌器上搅拌5min,加入0.02g二甲基硅氧烷,再搅拌20分钟,加入0.04g二甲基硅氧烷,搅拌10~15min使之完全溶解得到混合溶液g;将溶液g以30hz频率、100w功率于水浴中超声120min,得到复合型高温固体润滑剂。

33.图3底部曲线为本实施例以mc-nc@pda@sio2双层核壳结构作为润滑主剂制备的复合型高温固体润滑剂的xrd图,通过对两条曲线分析,在26.5

°

(标记

“◆”

处)均出现明显的石墨衍射峰,在25.3

°

(标记处)均出现明显的sio2衍射峰,且形状相似,表明通过溶胶-凝胶的方法制备二氧化硅包覆层通过xrd物相分析检测手段可以检测到在的核体材料表面原位生成的sio2纳米颗粒,说明sio2已经将核体材料包裹住,均形成了稳定的核壳结构。图3中两条曲线的区别在于底部曲线的石墨衍射峰明显减弱,这是由于聚多巴胺包覆层的作用,表明已经形成具有pda包覆层及sio2包覆层的双层核壳结构。

34.图4为实施例制备的复合型高温固体润滑剂附着在钛合金上的原始状态图;

35.图5为本实施例制备的润滑剂在600℃实验温度下进行高温摩擦实验后的摩擦曲线图,从图5中可看出,本实施例的摩擦曲线平稳,通过高温摩擦磨损试验机bruker umt测出来的平均摩擦学系数为0.0300,表明通过本实施例制备的mc-nc@pda@sio2双层核壳结构制备出的复合型高温固体润滑剂具备优良的润滑性能和高温抗氧化性能,可以有效解决工件模具表面粘着、模具磨损以及挤压制品的表面质量下降等问题,并且锆合金经过热挤压成型后的表面较光滑、成品质量稳定,表面残留的润滑剂易于清洗,是一种环境友好型固体润滑剂。

36.图6为本实施例在600℃实验温度下进行高温摩擦实验后的tc4盘磨痕的扫描电镜图,根据图中显示,本实施例制备的复合型高温固体润滑涂层表面相对平滑,犁沟较浅,磨痕相对较浅,涂层较为平滑且连续,说明本实施例的复合型高温固体润滑剂能有效的改善摩擦磨损。

37.实施例3:

38.本实施例给出一种mc-nc@pda@sio2双层核壳结构的制备方法,将20ml 5%质量分数的油酸和1.0g普通云母粉加入行星式球磨机,并以一定量10ml的乙醇作为助磨剂,在400r/min,室温条件下,球磨改性2h后,对产物进行抽滤洗涤并在80℃下烘干,得到改性云母粉,即mc,取0.5g上述改性云母粉与0.3g天然石墨加入35ml乙醇混合溶液中,得到溶液a,在细胞粉碎机内超声分散30min,后于室温在磁力搅拌器上搅拌30min,得到混有天然石墨-改性云母的溶液b,将溶液b加入240ml tris-缓冲液和80ml乙醇的混合溶液中,得到溶液c,将溶液c冰水浴超声30min,加入1.0g盐酸多巴胺,在60℃恒温搅拌6h,随后离心,用去离子水和乙醇清洗3~5次,取下层沉淀物并在60℃下干燥,得到mc-nc@pda粉末,将80ml乙醇、8ml氨水与3ml去离子水搅拌混合得到溶液d,再缓慢地向溶液d中滴加6ml正硅酸乙酯,滴加完毕后,加入2.0g mc-nc@pda粉末得到溶液e,将得到溶液e采用磁力搅拌器在25℃下恒温搅拌6h,随后用乙醇和去离子水漂洗3~5次,在80℃下干燥,得到mc-nc@pda@sio2双层核壳结构。

39.图1为本实施例制备的mc-nc@pda@sio2双层核壳结构的示意图,多巴胺在碱性条件下,通过氧化自聚在天然石墨-改性云母(mc-nc)复合材料表面沉积,形成富含活性基团的聚多巴胺(pda)包覆层,通过溶胶-凝胶法在聚多巴胺(pda)包覆层表面上原位生成了sio2纳米颗粒,形成均匀的sio2包覆层。

40.图2是本实施例的制备的mc-nc@pda@sio2双层核壳结构的sem电镜图,从图2中可以清晰的看到大小均匀,排列紧凑的sio2球形纳米颗粒,未观察到裸露的天然石墨-改性云母核体材料,与现有的单层graphene@sio2核壳结构相比,包覆更加完整,均匀性更高。

41.实施例4:

42.本实施例给出通过实施例3制备的mc-nc@pda@sio2双层核壳结构制备复合型高温固体润滑剂的方法:

43.将0.16g硅烷偶联剂和0.12g六偏磷酸钠加入到8.2ml去离子水中,置于转速为300转/分钟的温控磁力搅拌器上搅拌10~15min后,升温至60摄氏度,加入0.4g水玻璃和0.4g无机磷酸盐,置于转速为450转/分钟的温控磁力搅拌器上搅拌30~45min,使其完全溶解得到溶液f,将4.0g mc-nc@pda@sio2双层核壳结构粉末加入溶液f中,置于转速为450转/分钟的温控磁力搅拌器上搅拌5min,加入0.02g二甲基硅氧烷,再搅拌20分钟,加入0.02g二甲基硅氧烷,搅拌10~15min使之完全溶解得到混合溶液g;将溶液g以30hz频率、100w功率于水浴中超声120min,得到复合型高温固体润滑剂。

44.图3底部曲线为本实施例以mc-nc@pda@sio2双层核壳结构作为润滑主剂制备的复合型高温固体润滑剂的xrd图,通过对两条曲线分析,在26.5

°

(标记

“◆”

处)均出现明显的石墨衍射峰,在25.3

°

(标记处)均出现明显的sio2衍射峰,且形状相似,表明通过溶胶-凝胶的方法制备二氧化硅包覆层通过xrd物相分析检测手段可以检测到在的核体材料表面原位生成的sio2纳米颗粒,说明sio2已经将核体材料包裹住,均形成了稳定的核壳结构。图3

中两条曲线的区别在于底部曲线的石墨衍射峰明显减弱,这是由于聚多巴胺包覆层的作用,表明已经形成具有pda包覆层及sio2包覆层的双层核壳结构。

45.图4为本实施例制备的润滑剂附着在钛合金上的原始状态图;

46.图5为本实施例制备的润滑剂在600℃实验温度下进行高温摩擦实验后的摩擦曲线图,从图4中可看出,本实施例的摩擦曲线平稳,通过高温摩擦磨损试验机bruker umt测出来的平均摩擦学系数为0.0300,表明通过本实施例制备的mc-nc@pda@sio2双层核壳结构制备出的复合型高温固体润滑剂具备优良的润滑性能和高温抗氧化性能,可以有效解决工件模具表面粘着、模具磨损以及挤压制品的表面质量下降等问题,并且锆合金经过热挤压成型后的表面较光滑、成品质量稳定,表面残留的润滑剂易于清洗,是一种环境友好型固体润滑剂。

47.图6为本实施例在600℃实验温度下进行高温摩擦实验后的tc4盘磨痕的扫描电镜图,根据图中显示,本实施例制备的复合型高温固体润滑涂层表面相对平滑,犁沟较浅,磨痕相对较浅,涂层较为平滑且连续,说明本实施例的复合型高温固体润滑剂能有效的改善摩擦磨损。

48.实施例5:

49.本实施例给出一种mc-nc@pda@sio2双层核壳结构的制备方法,将20ml 5%质量分数的油酸和1.0g普通云母粉加入行星式球磨机,并以一定量10ml的乙醇作为助磨剂,在400r/min,室温条件下,球磨改性2h后,对产物进行抽滤洗涤并在80℃下烘干,得到改性云母粉,即mc,取0.5g上述改性云母粉与0.3g天然石墨加入35ml乙醇混合溶液中,得到溶液a,在细胞粉碎机内超声分散30min,后于室温在磁力搅拌器上搅拌30min,得到混有天然石墨-改性云母的溶液b,将溶液b加入260ml tris-缓冲液和120ml乙醇的混合溶液中,得到溶液c,将溶液c冰水浴超声30min,加入1.0g盐酸多巴胺,在60℃恒温搅拌6h,随后离心,用去离子水和乙醇清洗3~5次,取下层沉淀物并在60℃下干燥,得到mc-nc@pda粉末,将100ml乙醇、10ml氨水与5ml去离子水搅拌混合得到溶液d,再缓慢地向溶液d中滴加8ml正硅酸乙酯,滴加完毕后,加入2.0g mc-nc@pda粉末得到溶液e,将得到溶液e采用磁力搅拌器在25℃下恒温搅拌6h,随后用乙醇和去离子水漂洗3~5次,在80℃下干燥,得到mc-nc@pda@sio2双层核壳结构。

50.图1为本实施例制备的mc-nc@pda@sio2双层核壳结构的示意图,多巴胺在碱性条件下,通过氧化自聚在天然石墨-改性云母(mc-nc)复合材料表面沉积,形成富含活性基团的聚多巴胺(pda)包覆层,通过溶胶-凝胶法在聚多巴胺(pda)包覆层表面上原位生成了sio2纳米颗粒,形成均匀的sio2包覆层。

51.图2是本实施例的制备的mc-nc@pda@sio2双层核壳结构的sem电镜图,从图2中可以清晰的看到大小均匀,排列紧凑的sio2球形纳米颗粒,未观察到裸露的天然石墨-改性云母核体材料,与现有的单层graphene@sio2核壳结构相比,包覆更加完整,均匀性更高。

52.实施例6:

53.本实施例给出通过实施例5制备的mc-nc@pda@sio2双层核壳结构制备复合型高温固体润滑剂的方法:

54.将0.24g硅烷偶联剂和0.16g六偏磷酸钠加入到7.8ml去离子水中,置于转速为300转/分钟的温控磁力搅拌器上搅拌10~15min后,升温至60摄氏度,加入0.68g水玻璃和0.4g

无机磷酸盐,置于转速为450转/分钟的温控磁力搅拌器上搅拌30~45min,使其完全溶解得到溶液f,将4.0g mc-nc@pda@sio2双层核壳结构粉末加入溶液f中,置于转速为450转/分钟的温控磁力搅拌器上搅拌5min,加入0.04g二甲基硅氧烷,再搅拌20分钟,加入0.04g二甲基硅氧烷,搅拌10~15min使之完全溶解得到混合溶液g;将溶液g以30hz频率、100w功率于水浴中超声120min,得到复合型高温固体润滑剂。

55.图3底部曲线为本实施例以mc-nc@pda@sio2双层核壳结构作为润滑主剂制备的复合型高温固体润滑剂的xrd图,通过对两条曲线分析,在26.5

°

(标记

“◆”

处)均出现明显的石墨衍射峰,在25.3

°

(标记处)均出现明显的sio2衍射峰,且形状相似,表明通过溶胶-凝胶的方法制备二氧化硅包覆层通过xrd物相分析检测手段可以检测到在的核体材料表面原位生成的sio2纳米颗粒,说明sio2已经将核体材料包裹住,均形成了稳定的核壳结构。图3中两条曲线的区别在于底部曲线的石墨衍射峰明显减弱,这是由于聚多巴胺包覆层的作用,表明已经形成具有pda包覆层及sio2包覆层的双层核壳结构。

56.图4为本实施例制备的复合型高温固体润滑剂附着在钛合金上的原始状态图;

57.图5为本实施例制备的复合型高温固体润滑剂在600℃实验温度下进行高温摩擦实验后的摩擦曲线图,从图4中可看出,本实施例的摩擦曲线平稳,通过高温摩擦磨损试验机bruker umt测出来的平均摩擦学系数为0.0300,表明通过本实施例制备的mc-nc@pda@sio2双层核壳结构制备出的复合型高温固体润滑剂具备优良的润滑性能和高温抗氧化性能,可以有效解决工件模具表面粘着、模具磨损以及挤压制品的表面质量下降等问题,并且锆合金经过热挤压成型后的表面较光滑、成品质量稳定,表面残留的润滑剂易于清洗,是一种环境友好型固体润滑剂。

58.图6为本实施例在600℃实验温度下进行高温摩擦实验后的tc4盘磨痕的扫描电镜图,根据图中显示,本实施例制备的固体润滑涂层表面相对平滑,犁沟较浅,磨痕相对较浅,涂层较为平滑且连续,说明本实施例的复合型高温固体润滑剂能有效的改善摩擦磨损。

59.对比例1:

60.对比例1与实施例2的区别在于,对比例1为现有的单层二氧化硅和石墨烯核壳结构作为原料制备的润滑剂在600℃实验温度下进行高温摩擦实验后的摩擦学曲线,如图5所示,从图5中可看出,对比例1的摩擦曲线波动较大,通过高温摩擦磨损试验机bruker umt测出来的平均摩擦学系数为0.2484,对比例1摩擦学曲线在测试时间50s左右开始失效且表现出一定的增磨作用,表明通过本对比例制备的复合型高温固体润滑剂具有较差的润滑性能和高温抗氧化性能,因此,润滑效果差。

61.图7为对比例1在600℃实验温度下进行高温摩擦实验后的tc4盘磨痕的扫描电镜图,根据图中显示,本对比例制备的固体润滑涂层表面上有大量的鳞片样薄膜,不能提供连续的润滑膜,磨痕深度相对较深,涂层基本上被磨穿,说明该润滑剂润滑效果较差。

62.对比例2:

63.对比例2与实施例1的区别在于,对比例中在步骤一以天然石墨作为核体,不添加改性云母粉,其他条件保持不变,以对比例2制备的nc@pda@sio2双层核壳结构作为原料制备的复合型高温固体润滑剂在600℃实验温度下进行高温摩擦实验后的摩擦学曲线,如图5所示,本对比例在测试时间130s左右开始失效,通过高温摩擦磨损试验机bruker umt测出来的平均摩擦学系数为0.403,前期出现较低的摩擦系数,主要由于单一天然石墨的润滑作

用,与实施例2相比,未添加改性云母后,其高温抗氧化性能大大降低,说明天然石墨与改性云母的协同润滑作用必不可少;本对比例制备的nc@pda@sio2双层核壳结构中,石墨片层较大,其表面原位生成的sio2纳米颗粒很难均匀覆盖核体材料,表现出较差的高温抗氧化性能,失效后会则体现一定的增磨作用,因此,润滑效果差。

64.图8为本对比例在600℃实验温度下进行高温摩擦实验后的tc4盘磨痕的扫描电镜图,根据图7中显示,本对比例制备的固体润滑涂层表面上出现沟槽和清晰的剥落坑以及更多的磨料颗粒,沟槽的数量和深度分别变得更多和更深,磨料磨损较为严重,说明该润滑剂润滑效果较差。

65.对比例3:

66.对比例3与实施例2的区别在于,本对比例中,粘结剂无机磷酸盐的用量为1.2g,其他条件保持不变,粘结剂的用量增大影响其涂层的质量,过多的粘结剂无机磷酸盐的使用会导致制备的锆合金挤压润滑剂存在气泡,在涂到合金表面时经过一段时间的固化,会产生严重的裂纹,如图9所示,与实施例2的涂层比较,存在严重的开裂现象,制备得到基mc-nc@pda@sio2双层核壳结构的复合型高温润滑剂进行高温摩擦实验后的摩擦学曲线,如图5所示,从图5中可看出,本对比例的摩擦曲线波动较大,在测试时间60s左右摩擦系数急剧上升,通过高温摩擦磨损试验机bruker umt测出来的平均摩擦学系数为0.3675,摩擦系数与实施例2相比较大且不稳定,表现出极差的高温抗氧化性能,因此,润滑效果差。

67.图10为本对比例在600℃实验温度下进行高温摩擦实验后的tc4盘磨痕的扫描电镜图,根据图中显示,本对比例制备的固体润滑涂层表面上出现明显的裂纹,出现较大的剥落坑,磨损严重,不能提供连续的润滑膜,涂层基本上被磨穿,说明该润滑剂润滑效果较差。

68.对比例4:

69.对比例4与实施例1的区别在于,对比例中在步骤一以普通云母粉与天然石墨作为核体,其他条件保持不变,由于普通云母粉与天然石墨均具有良好的化学稳定性,不进行改性处理,仅仅只能通过传统的机械混合方法,极易出现混合不均匀的现象且无法形成均一的复合材料,因而以本对比例制备的核体材料无法保证材料均一性,从而无法合成理想状态的包覆状核壳结构材料,以此混合结构材料作为原料制备的复合型高温固体润滑剂在600℃实验温度下进行高温摩擦实验后的摩擦学曲线,如图11所示,通过高温摩擦磨损试验机bruker umt测出来的平均摩擦学系数为0.3981,摩擦系数与实施例2相比较大且不稳定,多种材料混合不均匀表现出明显的增磨作用,因此,润滑效果极差,未达到高温固体润滑剂的基本要求。