1.本发明涉及一种具有内燃机的船用舷外发动机,该内燃机包括竖直安装的曲轴和用于将窜漏气体从曲轴箱排放到进气口的曲轴箱通风系统。

背景技术:

2.为了推进船舶,舷外发动机通常附接到船尾。舷外发动机通常由三个部分组成:上部动力头,其包括内燃机;下部,其包括通过竖直定向的驱动轴连接到内燃机的传动轴;以及中部,其限定用于将废气从上部输送到下部的废气流路径。内燃机通常被安装成使得曲轴围绕竖直延伸的轴线旋转。这便于使曲轴连接到在内燃机与传动轴之间延伸的竖直延伸的驱动轴。

3.在运行期间,即使在维护良好的发动机中,燃烧室中的少量气体也通常会通过活塞环泄漏。这些“窜漏”气体收集在曲轴箱中,所述“窜漏”气体能够包括空气、未燃烧的燃料和燃烧气体。如果不通风,窜漏气体会增加曲轴箱中的压力,这会对发动机性能产生负面影响。它们还会对润滑剂的有效性和使用寿命产生不利影响。因此,内燃机通常包括曲轴箱通风系统,通过该系统能够将窜漏气体排出曲轴箱。传统上,窜漏气体直接或通过过滤器从曲轴箱排放到大气中。然而,由于排放法规,这些“开放式”系统通常不再被接受。为了满足当前的排放标准,现代内燃机通常使用“封闭式”曲轴箱通风系统,在该系统中,窜漏气体从曲轴箱通过通气通道循环回发动机进气口中用于燃烧,并且随后通过排气口从发动机排出。

4.对于封闭式曲轴箱通风(ccv)系统,发动机润滑剂(通常为油)应在进入进气系统之前与排出的窜漏气体(也被称为“通气气体”)分离,因为它会在热的发动机部件上产生沉积物,并且在燃烧时会对废气排放产生不利影响。为了实现这一点,ccv系统通常在曲轴箱通风路径中包括润滑剂分离器。用于ccv系统的已知润滑剂分离器的示例包括旋风式润滑剂分离器、离心式润滑剂分离器和润滑剂分离室。润滑剂分离室通常采用挡板或具有迷宫式结构,这两种结构都会迫使通气气体绕过一系列障碍物,以引起流速和方向的快速变化,从而分离润滑剂液滴。

5.一种已知的ccv系统使用外部润滑剂分离室,该外部润滑剂分离室位于发动机缸体外部,并且通过多个外部软管连接到曲轴箱和进气口。然而,对于船用舷外发动机,机罩下方的可用空间可能极其有限。这意味着可能需要根据机罩下方的可用空间来定位外部润滑剂分离室,而不是优化油分离。这也可能导致在已经很拥挤的机罩内布置过多和复杂的软管。

6.另外的已知的ccv系统使用集成在凸轮轴盖中的润滑剂分离室。这通常是通过在摩擦焊接之前使用复杂的模具将挡板铸造到凸轮轴盖的下侧,或者在挡板上方用螺栓连接附加盖以封闭润滑剂分离室来实现的。然后,挡板室通过延伸穿过气缸体和气缸盖的通气通道连接到曲轴箱。在使用中,润滑剂通过发动机竖直排放到曲轴箱中的油底壳,并且通气气体通过单独的通气通道以相反方向排出。虽然这些系统运行良好,但它们的制造可能会非常耗时,并且需要复杂的工具。

7.本发明寻求提供一种改进的船用舷外发动机,其克服或减轻与现有技术相关联的一个或更多个问题。

技术实现要素:

8.根据本发明的第一方面,提供了一种具有立轴内燃机的船用舷外发动机,该内燃机包括:发动机缸体,其限定至少一个气缸;进气口,其被配置为将空气流输送到所述至少一个气缸;曲轴箱,曲轴安装在该曲轴箱中,以用于当船用舷外发动机竖直时围绕基本上竖直的曲轴轴线旋转;以及曲轴箱通风系统,其被配置为从曲轴箱排出窜漏气体并向进气口供应排出的窜漏气体,其中,曲轴箱通风系统包括用于将润滑剂与窜漏气体分离的润滑剂分离室,并且其中,润滑剂分离室由曲轴箱限定,并基本平行于曲轴轴线沿曲轴箱延伸。

9.通过这种布置,润滑剂分离室与曲轴箱一体地形成。这能够减少润滑剂分离室相对于外部润滑剂分离室所占用的空间。这便于舷外发动机的包装,并且能够减小其总体尺寸和/或重量。此外,通过将润滑剂分离室定位在竖直延伸的曲轴箱中,通气气体沿着曲轴箱的长度向上流动,并且润滑剂(诸如油)液滴在重力作用下能够从通气气体中“滴出”,同时留在曲轴箱内。已经发现,这相比已知的船用舷外发动机的气缸盖或凸轮盖润滑剂分离器室而言特别有利,因为当发动机沿竖直轴线对齐时,分离的润滑剂液滴不能轻易地从凸轮盖中的挡板室返回曲轴箱。此外,因为曲轴箱通常比凸轮盖长,所以这种布置允许润滑剂分离室相对于凸轮盖中的挡板室的长度增加。

10.优选地,润滑剂分离室沿曲轴箱的基本上整个长度延伸。术语“基本上整个长度”意指油分离室沿曲轴箱的总体长度尺寸的至少70%,优选至少80%,更优选至少90%延伸。

11.通过这种布置,润滑剂分离室具有高的竖直形状,这增加了从通气气体中分离的润滑剂量。

12.优选地,曲轴箱包括位于曲轴箱的底端的隔室。隔室可以通过壁与至少一个气缸分离。隔室可以通过壁中的一个或更多个孔与曲轴箱的其余部分流体连通。润滑剂分离室优选具有从隔室延伸的室入口。通过这种布置,曲轴箱通风系统将窜漏气体从隔室吸入润滑剂分离室中。隔室远离发动机中的大多数运动部件,因此在压力波和空气中的油滴方面“较安静”。因此,从油底壳中抽取窜漏气体能够使通过润滑剂分离室的流更平稳、更慢,从而促进润滑剂分离。它还能够使最初悬浮在窜漏气体中的润滑剂的量减少。这两种方法都能够减少循环至进气口的润滑剂的量。

13.在其他实施例中,润滑剂分离室可能具有从曲轴箱的任何其他部分延伸的一个或更多个室入口。

14.隔室可以容纳流体泵,通过该流体泵将润滑剂从发动机下方的油底壳泵送至内燃机的较高部位。在这种示例中,腔室也可以被视为流体泵壳室或“油泵腔”。

15.优选地,从隔室延伸的室入口是润滑剂分离室的唯一入口。

16.优选地,润滑剂分离室具有延伸穿过曲轴箱的外壁的室出口,其中,室出口通过至少一根外部软管连接到进气口。至少一根外部软管优选包括柔性软管。室出口优选包括插口,至少一根软管通过该插口附接到出口。在其他示例中,润滑剂分离室可以通过沿发动机缸体水平延伸的一个或更多个内部通道连接至进气口。

17.优选地,曲轴箱通风系统还包括通过至少一根外部软管连接到流体分离器室出口

和进气口的外部流体分离器。这与流体分离器室结合,以减少输送至进气口的润滑剂的量。外部流体分离器优选地位于曲轴箱附近。这能够减少将室出口连接到外部流体分离器和使润滑剂返回曲轴箱所需的软管的量。

18.优选地,外部润滑剂分离器包括旋风式润滑剂分离器和离心式润滑剂分离器中的一个或两个。这种分离器有助于使较小的液滴与排放的窜漏气体分离,这些液滴仍可能混合在润滑剂分离室下游的窜漏气体流。以这种方式,润滑剂分离室可用于去除较大的流体液滴,而外部润滑剂分离器去除较小的液滴,否则这些液滴可能会被输送至进气口。

19.发动机缸体优选包括接合在一起以形成曲轴箱的气缸体铸件和底板铸件。例如,气缸体铸件和底板铸件可以用螺栓固定在一起形成曲轴箱。

20.润滑剂分离室可以由气缸体铸件和底板铸件中的一个或两个中的开放通道限定,当气缸体铸件和底板铸件接合在一起形成曲轴箱时,该开放通道封闭。这通过允许润滑剂分离室被限定在模具中并且在气缸体铸件和/或底板铸件的铸造期间形成而不是通过单独的机加工过程形成来简化润滑剂分离室的制造。润滑剂分离室可以由封闭通道限定,该封闭通道铸造在气缸体铸件或底板铸件内。润滑剂分离室可以由封闭通道限定,该封闭通道具有铸造在气缸体铸件内的第一封闭部分和铸造在底板铸件内的第二封闭部分,其中,当气缸体铸件和底板铸件接合在一起以形成曲轴箱时,第一封闭部分和第二封闭部分连续地接合。

21.优选地,润滑剂分离室由气缸体铸件中的开放通道限定,当气缸体铸件和底板铸件接合在一起以形成曲轴箱时,该开放通道由底板铸件封闭。

22.润滑剂分离室可以是非涡流室。即,窜漏气体的流动速度减慢并且避免压力脉冲的影响,使得润滑由在重力作用下分离的腔室。

23.润滑剂分离室可以包括一个或更多个流动障碍物,所述一个或更多个流动障碍物被配置成引起沿润滑剂分离室的长度流动的窜漏气体的方向和/或速度变化,从而促进润滑剂分离。

24.一个或更多个流动障碍物可以包括一个或更多个挡板和/或曲折的通道。

25.如本文中所使用的,术语“发动机缸体”是指其中提供发动机的至少一个气缸的固体结构。该术语可指气缸体与气缸盖和曲轴箱的组合,或仅指气缸体。发动机缸体可以由单个发动机缸体铸件形成。发动机缸体可以由例如使用螺栓连接在一起的多个单独的发动机缸体铸件形成。

26.发动机缸体可以包括单个气缸。优选地,发动机缸体包括多个气缸。

27.发动机缸体可以包括单个气缸组。

28.发动机缸体可以包括第一气缸组和第二气缸组。第一气缸组和第二气缸组可以以v形构造设置。

29.发动机缸体可以包括三个气缸组。三个气缸组可以以宽箭头构造设置。发动机缸体可以包括四个气缸组。四个气缸组可以以w形或双v形构造设置。

30.内燃机是立轴内燃机。在这种发动机中,曲轴竖直安装在发动机中。内燃机可以是汽油发动机。优选地,内燃机是柴油发动机。内燃机可以是涡轮增压柴油发动机。

31.根据本发明的第二方面,提供了一种包括第一方面的船用舷外发动机的船舶。

32.在本技术的范围内,明确的意图是可以独立地或以任何组合的方式获取在前述段

落中、在权利要求中和/或在以下说明书和附图中列出的各个方面、实施例、示例和备选方案,尤其是其中的单独的特征。也就是说,所有实施例和/或任何实施例的特征能够以任何方式和/或组合进行组合,除非这些特征不兼容。申请人保留更改任何原始提交的权利要求或相应提交任何新权利要求的权利,包括修改任何原始提交的权利要求以引用和/或合并尽管最初并非以这种方式要求保护的任何其他权利要求的任何特征的权利。

附图说明

33.下面将参考附图进一步描述本发明的另外的特征和优点,仅作为示例,其中:

34.图1是配备有船用舷外发动机的轻型船舶的示意侧视图;

35.图2a示出了船用舷外发动机处于倾斜位置的示意图;

36.图2b至图2d示出了船用舷外发动机的各种微调位置以及船舶在水体中的相应方向;

37.图3示出了根据本发明的船用舷外发动机的示意性截面;

38.图4示出了图3的船用舷外发动机的内燃机的立体侧视图;

39.图5示出了图4的内燃机的曲轴箱的放大立体侧视图;以及

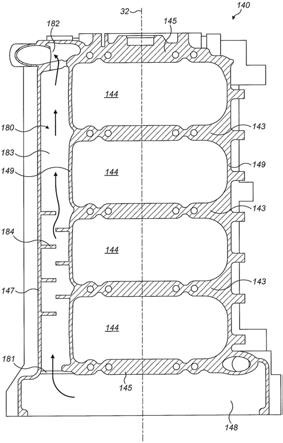

40.图6示出了沿图5中的线vi-vi截取的截面图。

具体实施方式

41.图1示出了具有船用舷外发动机2的船舶1的示意侧视图。船舶1可以是适合与船用舷外发动机一起使用的任何种类的船舶,诸如补给船或潜水船。图1中所示的船用舷外发动机2附接到船舶1的船尾。船用舷外发动机2连接到燃料箱3,该燃料箱通常容纳在船舶1的船体内。来自储存器或箱3的燃料通过燃料管线4提供给船用舷外发动机2。燃料管线4可以是设置在燃料箱3与船用舷外发动机2之间的一个或更多个过滤器、低压泵和分离器箱(用于防止水进入船用舷外发动机2)的集体布置的代表。

42.如下文将更详细地描述的,船用舷外发动机2通常分为三个部分,上部21、中部22和下部23。中部22和下部23通常统称为腿部,并且腿部容纳排气系统。螺旋桨8可旋转地设置在船用舷外发动机2的下部23(也称为齿轮箱)处的传动轴上。当然,在运行过程中,螺旋桨8至少部分浸没在水中,并可在不同转速下运行以推进船舶1。

43.通常,船用舷外发动机2通过枢轴销枢转地连接到船舶1的船尾。围绕枢轴销的枢转运动使操作者能够以本领域已知的方式围绕水平轴线倾斜和微调船用舷外发动机2。此外,如本领域周知的,船用舷外发动机2也枢转地安装到船舶1的船尾,以便能够围绕总体上直立的轴线枢转,以操纵船舶1。

44.倾斜是将船用舷外发动机2提升足够远,使得整个船用舷外发动机2能够被完全提升出水面的运动。倾斜船用舷外发动机2可以在船用舷外发动机2关闭或处于空档的情况下进行。然而,在一些情况下,船用舷外发动机2可以被配置成允许船用舷外发动机2在倾斜范围内有限地运行,以便能够在浅水中运行。因此,船用发动机组件主要在腿部的纵轴沿基本竖直方向的情况下运行。因此,在船用舷外发动机2正常运行期间,与船用舷外发动机2的腿部的纵轴基本平行的船用舷外发动机2的发动机的曲轴通常以竖直方向定向,但在某些运行条件下,特别是当在浅水中的船舶上运行时,也可能以非竖直方向定向。与发动机组件的

腿部的纵轴基本平行定向的船用舷外发动机2的曲轴也能够称竖直曲轴布置。与发动机组件的腿部的纵轴基本垂直定向的船用舷外发动机2的曲轴也能够被称为水平曲轴布置。

45.如前所述,为了正常工作,船用舷外发动机2的下部23需要延伸到水中。然而,在极浅的水中,或在将船舶从拖车上下水时,船用舷外发动机2的下部23在处于向下倾斜位置的情况下可能会在海床或船用坡道上拖曳。使船用舷外发动机2倾斜至其向上倾斜位置(诸如如图2a所示的位置)可防止对下部23和螺旋桨8造成此类损坏。

46.相比之下,微调是将船用舷外发动机2从完全向下位置向上移动几度的较小范围的机构,如图2b至图2d的三个示例所示。微调有助于将螺旋桨8的推力引导至一个方向,该方向将提供船舶1的燃油效率、加速度和高速运行的最佳组合。

47.当船舶1位于平面上时(即当船舶1的重量主要由流体动力升力而非流体静力升力支撑时),船首向上配置可减少阻力、提高稳定性和效率。这通常是当船或船舶1的龙骨线上升约3至5度时的情况,例如如图2b所示。

48.过多的向外微调会使船舶1的船首在水中过高,诸如图2c中所示的位置。在这种配置中,性能和经济性会降低,因为船舶1的船体会推动水,导致较大的空气阻力。过度向外微调也会导致螺旋桨通风,导致性能进一步降低。在更严重的情况下,船舶1可能会在水中跳跃,这可能会将操作员和乘客抛出船外。

49.向内微调将导致船舶1的船首向下,这将有助于从站立开始加速。如图2d所示,过多的向内微调会导致船舶1“犁”过水面,从而降低燃油经济性并使其难以提高速度。高速时,向内微调甚至可能导致船舶1不稳定。

50.转到图3,示出了根据本发明的实施例的舷外发动机2的截面示意图。舷外发动机2包括用于执行上述倾斜和微调操作的倾斜和微调机构10。在本实施例中,倾斜和微调机构10包括液压执行器11,该液压执行器能够通过电控系统操作以使舷外发动机2倾斜和微调。可选地,也可以提供手动倾斜和微调机构,其中操作员用手而不是使用液压执行器来枢转舷外发动机2。

51.如上所述,舷外发动机2通常分为三个部分。上部21(也称为动力头)包括为船舶1提供动力的内燃机100。机罩25设置在发动机100周围。与上部21或动力头相邻并在其下方延伸,设置有中部22和下部23。下部23在中部22附近和下方延伸,中部22将上部21连接到下部23。中部22容纳驱动轴27,该驱动轴在内燃机100与传动轴29之间延伸,并通过浮动连接器33(例如花键连接件)连接到内燃机的曲轴31。在驱动轴27的下端,提供齿轮箱/变速箱,该齿轮箱/变速箱在水平方向上将驱动轴27的转动能提供给螺旋桨8。更详细地,驱动轴27的底端可以包括连接到一对锥齿轮37、39的锥齿轮35,该对锥齿轮可旋转地连接到螺旋桨8的螺旋桨轴29。中部22和下部23形成排气系统,该排气系统限定了用于将来自内燃机100的排气口170的废气输送到舷外发动机2之外的废气流动路径。

52.内燃机100被示意性地示出为一排四冲程v8柴油发动机。应当理解,在v形气缸组中可以采用任何其他数量的气缸。本领域技术人员还将理解,可以替代地使用任何其他布置,诸如直列式布置。本发明的发动机可以等效地构造为二冲程型内燃机。

53.内燃机100包括发动机缸体110、气缸盖130和曲轴箱140,该发动机缸体包括限定气缸的气缸体120。曲轴31安装在曲轴箱140中,以用于围绕竖直的曲轴轴线32旋转。发动机100还包括:进气歧管150,其用于将空气流输送至发动机缸体中的气缸;排气歧管160,其被

配置为引导来自气缸的废气流;以及曲轴箱通风系统,下面参考图4至图6对其进行讨论。发动机100还可包括可选的废气再循环系统(未示出),其被配置为将一部分废气流从排气歧管160再循环到进气歧管150,并包括用于冷却再循环废气的换热器或“egr冷却器”。

54.参照图4和图5,内燃机100具有由气缸体120形成的发动机缸体110、气缸盖130和曲轴箱140。气缸盖130容纳凸轮轴(未示出),该凸轮轴通过正时皮带或链条(未示出)连接到曲轴,并包括用于驱动气缸盖130中的进气门和排气门的各种凸轮。凸轮盖131用螺栓固定在气缸盖130上,用作凸轮轴和气门上的保护盖。曲轴箱140形成曲轴的外壳,并且由气缸体120和底板铸件141限定,该底板铸件以常规方式用螺栓固定至气缸体120。曲轴箱140具有上部开口142,曲轴通过该上部开口连接到飞轮(未示出),并且曲轴箱具有下部开口(未示出),曲轴通过该下部开口连接到驱动轴。下面参照图6更详细地讨论曲轴箱140的结构。发动机100的每个气缸组的进气歧管150附接到其各自的凸轮盖131,并具有进气口151,通过该进气口,空气经由进气管(未示出)供应至发动机100。排气歧管160连接到排气口(未示出),通过该排气口,废气能够经由排气系统从发动机中排出。发动机还可以包括一个或更多个涡轮增压器,其中,涡轮外壳连接到排气歧管,压缩机外壳连接到进气管。发动机100还包括曲轴箱通风系统170,其被配置为从曲轴箱140排出窜漏气体,并将排出的窜漏气体供应至进气歧管150。曲轴箱通风系统170包括曲轴箱140内的整体式润滑剂分离室(180:图6)和以离心式润滑剂分离器190的形式的外部润滑剂分离器,两者都用于从窜漏气体中分离润滑剂。离心式润滑剂分离器190具有分离器入口191,该分离器入口通过第一外部软管192连接到润滑剂分离室的室出口182。离心式润滑剂分离器190还具有出气口(未示出),该出气口通过第二外部软管(未示出)连接到进气口,并且在其底部上具有排放出口193,该排放出口通过第三外部软管194连接到发动机100下方的润滑剂储存器(未示出)。在本实施例中,每个气缸组的凸轮盖131包括可选的挡板室,以用于将润滑剂与在凸轮盖131下方循环的气体分离,其中每个挡板室通过第四外部软管195连接到分离器入口191。凸轮盖下的空间可以通过连接通道连接到曲轴箱外壳,以平衡压力,并且气体可以通过该连接通道进入凸轮盖下的空间。此外,少量气体可能通过气门油封泄漏到凸轮盖131下的空间中。凸轮盖131中的挡板室将较大的润滑剂液滴与凸轮盖131下的气体分离,以减轻离心式润滑剂分离器190的负担。

55.图6示出了通过内燃机100的曲轴箱140的截面图。曲轴箱140具有外部壳体147,该外部壳体限定曲轴箱外壳并且由气缸体铸件和底板铸件的外壁形成,气缸体120和底板141由该底板铸件构成。曲轴箱140还具有侧壁149,该侧壁通过端壁145和三个横壁143接合,该三个横壁延伸穿过曲轴箱外壳的宽度,以将其划分为四个外壳部分144,其中一个外壳部分144用于气缸体中的每对气缸。外壳部分144分别位于发动机的气缸之一附近并提供空腔,其各自气缸内往复运动的活塞的曲柄销轴颈和连杆可在该空腔中自由旋转。曲轴箱外壳在其上端和下端由端壁145界定。横壁143和端壁145各自形成用于曲轴的主轴颈的半圆形支撑表面。由横壁143和端壁145提供的支撑表面限定了曲轴轴线32,该曲轴轴线竖直延伸穿过曲轴箱140。隔室148在下端壁145的下方界定下外壳部分144,该隔室通过横壁143和下端壁145中的孔与四个外壳部分144流体连通。泵(未示出)可以设置在隔室148中,以将润滑剂循环至发动机100的较高部位。隔室148通过横壁143和端壁145与活塞、配重和曲轴的曲柄销轴颈分离,并且因此在压力波和气载油滴方面比曲轴箱的其他部件“安静”。

56.润滑剂分离室180位于外部壳体147与侧壁149之一之间。润滑剂分离室180沿曲轴箱的基本上整个长度从向隔室148敞开的室入口181竖直延伸到室出口182,该室出口在曲轴箱140的顶端处延伸穿过外部壳体147。润滑剂分离室180由气缸体120的铸件中的开口通道183限定。在该示例中,通道183铸造在气缸体120中,使其围绕其圆周封闭。在其他示例中,能够在气缸体120中浇铸通道183,使其在底板141的方向上是敞开的,并且随后当底板141靠着气缸体120组装以形成曲轴箱140时,沿其长度通过底板141来封闭。润滑剂分离室180具有多个以挡板184的形式的可选的流动障碍物,该挡板横向延伸至通道183的长度。挡板184使沿润滑剂分离室180流动的窜漏气体的方向发生快速变化,从而促进润滑剂分离。

57.参照图4至图6,现在将描述曲轴箱通风系统的操作。在使用过程中,窜漏气体进入曲轴箱140并收集在曲轴箱外壳中。在进气口部分真空的作用下,这些气体通过室入口181从隔室148被吸入润滑剂分离室180中。当排出的窜漏气体或“通气气体”沿着曲轴箱140的长度向上流动时,与通气气体混合的润滑剂液滴在重力作用下滴出,并通过室入口181和隔室148排放到油底壳(未示出)。挡板184进一步促进润滑剂液滴的分离,该挡板迫使通气气体改变方向和速度,并促进润滑剂液滴的惯性分离。然后,排出的气体通过室出口182离开曲轴箱140,并通过第一外部软管192引导至分离器入口191。类似地,气体从凸轮盖中的挡板室排出,并通过第四外部软管195引导至分离器入口191。气体在分离器190内离心,以进一步将较小的润滑剂液滴与气体分离。然后,过滤后的气体通过第二外部软管循环至进气口,而分离的润滑剂通过排放出口193和第三外部软管194返回油底壳。

58.通过将润滑剂分离室集成到曲轴箱中并使窜漏气体流经曲轴箱,能够相对于使用外部润滑剂分离室的布置减少外部软管的数量和长度。此外,相对于气缸盖中的挡板室,能够增加润滑剂分离室的长度并因此增加其效率,并且分离的润滑剂更容易返回曲轴箱。

59.尽管以上已经参考一个或更多个优选实施例描述了本发明,但是应当理解,在不脱离所附权利要求所限定的本发明的范围的情况下,可以进行各种改变或修改。