1.本发明属于金属热成型/加工(800~1000℃)过程中金属表面抗氧化以及工件/工具接触界面的减摩抗磨技术领域,具体涉及一种金属热轧成型减摩抗磨且抗氧化润滑剂及其制备方法与应用。

背景技术:

2.金属在热成型过程中,高温金属与加工工具工作界面会发生严重的摩擦磨损,导致较高的能耗和加工工具的过度磨损,并且,金属表面在高温和无防护条件下,会发生严重氧化,易恶化工具表面的进一步磨损和降低金属收得率。因此,引入适用于金属热成型工况的高温润滑剂显得尤为重要。

3.目前解决金属材料加热过程中降低氧化烧损率和提高除鳞效果的技术有控制加热炉气氛及使用涂层隔离防护技术,控制加热炉气氛由于成本较高而在很多钢厂内难以实现。对现有的一些调研发现,含有机成分的润滑油、脂等润滑剂,由于其在高于300℃以上,会发生严重的高温氧化,甚至直接燃烧,很难直接应用到金属材料的高温热成型中。而一些含有磷酸基成分的润滑剂,高温下对工件和工具表面会产生较为严重的高温腐蚀危害。

技术实现要素:

4.本发明的目的在于针对现有高温热轧润滑剂带来的问题,提供了一种金属热轧成型减摩抗磨且抗氧化润滑剂的制备方法。本发明所述方法制得的金属热轧成型减摩抗磨且抗氧化润滑剂是一种在高温下较为温和,环境友好,对金属和工具无高温腐蚀的润滑剂。

5.本发明的另一个目的是提供通过上述制备方法制备得到的金属热轧成型减摩抗磨且抗氧化润滑剂。

6.本发明的再一个目的是提供上述金属热轧成型减摩抗磨且抗氧化润滑剂的应用。

7.本发明的最后一个目的在于提供上述金属热轧成型减摩抗磨且抗氧化润滑剂的使用方法。

8.本发明目的通过以下技术方案实现:

9.一种金属热轧成型减摩抗磨且抗氧化润滑剂的制备方法,包括如下步骤:

10.向滑石和一价金属硅酸盐中加入溶剂,得到滑石水基悬浊液;然后向滑石水基悬浊液中加入分散剂,超声振动,即得金属热轧成型减摩抗磨且抗氧化润滑剂。

11.所述的滑石和一价金属硅酸盐与溶剂优选按质量份数5~45:5~20:45~90计算。

12.所述的滑石为层状滑石,主要成分为3mgo

·

4sio2·

h2o。

13.所述的滑石的粒径优选为10~30μm。

14.所述的一价金属硅酸盐的粒径优选为10~30μm。

15.所述的一价金属硅酸盐优选包括但不限于na2sio3。

16.所述的溶剂优选为水。

17.所述的分散剂优选为异丁基乙烯基醚/马来酸酐共聚物。

18.所述的滑石与分散剂优选按质量比5~45:1~5计算。

19.所述的超声振动的时间优选为1~10h;更优选为2h。

20.一种金属热轧成型减摩抗磨且抗氧化润滑剂,通过上述制备方法制备得到。

21.所述的金属热轧成型减摩抗磨且抗氧化润滑剂在金属表面防护领域中的应用,尤其是在高温下金属材料热成型表面防护领域中的应用。

22.所述的金属优选包括但不限于钢铁、钢、铜、铝、铜合金和铝合金中的至少一种。

23.所述的金属热轧成型减摩抗磨且抗氧化润滑剂的使用方法,包括如下步骤:

24.将预热到100~200℃的金属表面涂覆一层金属热轧成型减摩抗磨且抗氧化润滑剂,使得金属热轧成型减摩抗磨且抗氧化润滑剂完全覆盖预热的金属表面,然后加热至800~1200℃保温2~5h,除磷去皮后进行轧制,同时将轧辊表面喷涂金属热轧成型减摩抗磨且抗氧化润滑剂。

25.所述的预热的温度优选为150℃。

26.所述的保温的条件优选为1100~1200℃保温1~3h;更优选为1150℃保温2h。

27.本发明具有如下优点及有益效果:

28.(1)本发明所述方法制备得到的金属热轧成型减摩抗磨且抗氧化润滑剂是一种水基无机态润滑剂,可喷涂/涂敷在待入炉金属材料表面,尤其更适宜于硅钢防止红铁皮缺陷的产生。高温条件下本发明制备得到的金属热轧成型减摩抗磨且抗氧化润滑剂在金属表层形成致密的且具有保温、隔热和隔绝空气的作用,能够起到保护高温金属表面防氧化效果。另外,本发明制备得到的金属热轧成型减摩抗磨且抗氧化润滑剂也是一种热轧成型润滑剂,其不包含有机物和重金属成分,不会产生燃烧现象、黑烟污染及生态环境危害。

29.(2)本发明提供的制备金属热轧成型减摩抗磨且抗氧化润滑剂的方法其工艺简单,操作方便,节约能量,不排放污染物,投资小,成本低。所得金属热轧成型减摩抗磨且抗氧化润滑剂可通过喷刷、涂敷等方法使用。

附图说明

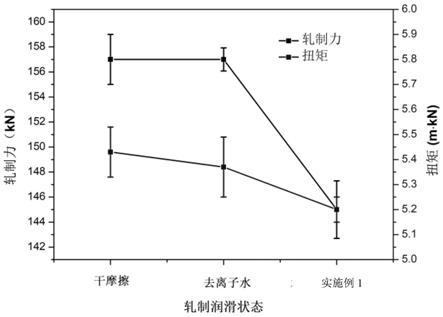

30.图1为实施例1中所得金属热轧成型减摩抗磨且抗氧化润滑剂不同轧制润滑状态下的轧制力与扭矩的对比图。

31.图2为实施例1中所得金属热轧成型减摩抗磨且抗氧化润滑剂的使用对轧件表面粗糙度的改善效果图。

具体实施方式

32.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

33.实施例中所用的有机溶剂若非特殊说明,均为分析纯级有机溶剂。若无特别说明,实施例中所用的试剂或原料均可通过购买得到。

34.异丁基乙烯基醚/马来酸酐共聚物购于武汉华翔科洁生物技术有限公司,实施例中的滑石为层状滑石,主要成分为3mgo

·

4sio2·

h2o,购于上海阿拉丁生化科技股份有限公司。

35.实施例中轧制力与扭矩通过hille实验轧机测定;

36.粗糙度通过bruker三维光学表面轮廓仪-contourgt-x3/x8测定。

37.实施例1

38.一种金属热轧成型减摩抗磨且抗氧化润滑剂的制备方法,包括如下步骤:

39.向20质量份滑石(粒径为10~30μm)和5质量份na2sio3(粒径为10~30μm)加入75质量份的水中,得到滑石水基悬浊液;然后向滑石水基悬浊液中加入1质量份的异丁基乙烯基醚/马来酸酐共聚物,超声振动2h,即得金属热轧成型减摩抗磨且抗氧化润滑剂。

40.上述金属热轧成型减摩抗磨且抗氧化润滑剂的使用方法,包括如下步骤:

41.将预热到150℃的钢板(宽65mm

×

长度203mm

×

高度20mm)表面涂覆一层金属热轧成型减摩抗磨且抗氧化润滑剂,使得金属热轧成型减摩抗磨且抗氧化润滑剂完全覆盖预热的钢板表面,然后放入高温炉中加热至约1150℃并保温2h,高压水除磷去皮后,进行轧制实验,同时将轧辊表面喷涂过量的金属热轧成型减摩抗磨且抗氧化润滑剂。

42.实验发现:与未经任何处理的钢板相比,经上述金属热轧成型减摩抗磨且抗氧化润滑剂处理的钢板可大幅降低工件的氧化,能够使氧化层厚度从50μm降低至约10μm,同时降低轧制力约6%,轧件表面粗糙度从8.88μm降低至约1.42μm,如图1和图2所示。

43.实施例2

44.一种金属热轧成型减摩抗磨且抗氧化润滑剂的制备方法,包括如下步骤:

45.向5质量份滑石(粒径为10~30μm)和5质量份na2sio3(粒径为10~30μm)加入90质量份水中,得到滑石水基悬浊液;然后向滑石水基悬浊液中加入1质量份的异丁基乙烯基醚/马来酸酐共聚物,超声振动2h,即得金属热轧成型减摩抗磨且抗氧化润滑剂。

46.上述金属热轧成型减摩抗磨且抗氧化润滑剂的使用方法,包括如下步骤:

47.将预热到150℃的钢板(宽65mm

×

长度203mm

×

高度20mm)表面涂覆一层金属热轧成型减摩抗磨且抗氧化润滑剂,使得金属热轧成型减摩抗磨且抗氧化润滑剂完全覆盖预热的钢板表面,然后放入高温炉中加热至约1150℃并保温2h,高压水除磷去皮后进行轧制实验,同时将轧辊表面喷涂过量的金属热轧成型减摩抗磨且抗氧化润滑剂。

48.实验发现:与未经任何处理的钢板相比,经上述金属热轧成型减摩抗磨且抗氧化润滑剂处理的钢板不仅可降低轧制力约11%,且大幅降低工件的氧化皮厚度,从原先(未经任何处理的钢板)的氧化层厚度50μm降低至约10μm,大幅度地提高金属收得率。

49.实施例3

50.一种金属热轧成型减摩抗磨且抗氧化润滑剂的制备方法,包括如下步骤:

51.向45质量份滑石(粒径为10~30μm)和10质量份na2sio3(粒径为10~30μm)加入45质量份水中,得到滑石水基悬浊液;然后向滑石水基悬浊液中加入5质量份的异丁基乙烯基醚/马来酸酐共聚物,超声振动2h,即得金属热轧成型减摩抗磨且抗氧化润滑剂。

52.上述金属热轧成型减摩抗磨且抗氧化润滑剂的使用方法,包括如下步骤:

53.将预热到150℃的钢板(宽65mm

×

长度203mm

×

高度20mm)表面涂覆一层金属热轧成型减摩抗磨且抗氧化润滑剂,使得金属热轧成型减摩抗磨且抗氧化润滑剂完全覆盖预热的钢板表面,然后放入高温炉中加热至约1150℃并保温2h,高压水除磷去皮后,进行轧制实验,同时将轧辊表面喷涂过量的金属热轧成型减摩抗磨且抗氧化润滑剂。

54.实验发现:与未经任何处理的钢板相比,经上述金属热轧成型减摩抗磨且抗氧化

润滑剂处理的钢板不仅可降低轧制力约13%,且大幅降低工件的氧化皮厚度,从原先(未经任何处理的钢板)的氧化层厚度50μm降低至约6μm,大幅度地提高金属收得率。

55.实施例4

56.一种金属热轧成型减摩抗磨且抗氧化润滑剂的制备方法,包括如下步骤:

57.向20质量份滑石(粒径为10~30μm)和20质量份na2sio3(粒径为10~30μm)加入60质量份水中,得到润滑剂悬浮液;然后向滑石水基悬浊液中加入5质量份的异丁基乙烯基醚/马来酸酐共聚物,超声振动2h,即得金属热轧成型减摩抗磨且抗氧化润滑剂。

58.将预热到150℃的钢板表面喷涂一层金属热轧成型减摩抗磨且抗氧化润滑剂,使得金属热轧成型减摩抗磨且抗氧化润滑剂完全覆盖预热的钢板表面,另取一块相同钢板无任何处理,然后同时将两块金属放入高温炉中加热至约1150℃并保温2h。

59.加热完毕后对钢板(宽65mm

×

长度203mm

×

高度20mm)的氧化层厚度进行金相分析,发现喷涂润滑剂和无任何处理的金属的氧化层厚度分别为30μm和50μm。

60.然后分别将喷涂润滑剂和无任何处理的钢板用高压水除磷去皮后,进行轧制实验,同时将轧辊表面喷涂过量的金属热轧成型减摩抗磨且抗氧化润滑剂,发现与无任何处理的钢板相比,经过上述处理的钢板的轧制力降低为6%。结合实施例1-3,充分体现出两次喷涂金属热轧成型减摩抗磨且抗氧化润滑剂在保护金属抗氧化和高温润滑方面的协同增效效果。

61.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。