1.本发明涉及一种用于转化烃质进料的方法和系统,其中一定量的经转化的原料可以固化;具体而言,涉及一种从包含一种或多种卤化物的烃流中去除卤化物的方法和系统。

背景技术:

2.炼油厂和石油化工方法包括对富烃流的多种处理,以提供石脑油、汽油、柴油等形式的产品或中间体。此类处理包括加氢处理、加氢裂化、蒸汽裂化、分馏和汽提,以及中间热交换和杂质去除。

3.将在炼油厂中处理的一些富烃流包含卤化物,例如包含氯。产品中不需要卤化物,由于炼油厂设备单元内的腐蚀和压降问题,卤化物对炼油厂也不利。

4.除卤化物外,经处理的烃中还存在其他杂原子,例如氮。在加氢处理过程中,有机结合的氮转化为氨。氨和卤化物可反应形成盐,例如氯化铵,其在低于沉淀温度(通常为150℃至300℃)的温度下为固体。此类盐的沉淀可能导致工艺管线部分或完全堵塞以及导致潜在的腐蚀,因此必须避免。因此,重要的是确保工艺温度高于沉淀温度。

5.通常,加氢处理反应是放热反应,因此可以通过进料和流出物之间的热交换来优化过程的能耗。如果存在氨和卤化物,这方面的问题在于进料/流出物热交换器中的温度可能低于沉淀温度,并可能导致热交换器中出现冷区,例如氯化铵可能在其中沉淀。

6.根据本发明,现已确定,通过在热交换介质的热流中回收流出物的热能,用于去除有机结合的卤化物和氮的加氢处理方法的操作将是稳健的。这种热流可以是导热油,即热交换回路中的液态油,或加压锅炉中的沸腾液体,通常是水。

7.wo 2015/050635涉及加氢处理以及通过加氢处理从烃流中去除卤化物的方法。该文件未提及反应器流出物流中是否存在氮,与本公开相反,该文件明确建议通过与冷冻水进行热交换来回收加氢处理产品的热量,如果存在氮,这则极有可能导致盐的沉淀。

技术实现要素:

8.本发明的广义方面涉及一种用于将烃质进料转化为烃质流出物的方法,所述烃质进料具有进料温度,所述烃质流出物具有流出物温度,所述转化在一定量氢和在加氢处理中具有催化活性的材料的存在下通过加氢处理进行;

9.其中所述转化是放热的,并且其中一定量的所述烃质流出物在固化温度下固化,所述固化温度为高于所述进料温度且低于所述流出物温度,

10.其中通过来自所述流出物的热能经由热交换使所述进料预热,

11.其中所述热交换通过流体热交换介质进行,所述流体热交换介质与所述进料和所述流出物物理分离并且具有高于所述固化温度的温度;

12.相关益处是该方法具有高的能效,同时避免了尤其是当对包含卤化物的原料进行加氢处理时工艺管线中的固化,包含卤化物的原料例如是废塑料或废塑料的热分解产物、热分解工艺的其他产物,以及含有卤化物的化石原料,包括焦炉焦油、煤焦油或页岩油等油

母岩质进料。

13.在另一个实施方案中,所述热交换介质是在锅炉中在用所述流出物加热时由液体产生的蒸汽,相关益处是锅炉提供由液体压力限定的稳定温度。

14.在另一个实施方案中,所述热交换介质在所述流出物温度下为液体,相关益处是液体热交换介质比沸腾液体更易于处理。

15.在另一个实施方案中,所述烃质进料包含一种或多种有机结合的卤化物和有机结合的氮,并且所述在加氢处理中具有催化活性的材料在将有机结合的卤化物和有机结合的氮转化为无机卤化物和氨的过程中具有活性,相关益处是这种方法避免了由于热交换回路中的冷点而导致卤化铵固化的风险。

16.在另一个实施方案中,在分离器单元中将所述流出物分离为第一蒸汽相和第一液相,并且通过与一定量的水接触而从所述第一蒸汽相去除无机卤化物,相关益处是提供不含卤化物的中间产物。

17.在另一个实施方案中,一种或多种卤化物包含氯化物,相关益处是这种方法适用于净化例如含氯化物的塑料废物或含盐的生物材料的热分解产物。

18.在另一实施方案中,在将有机结合的卤化物转化为无机卤化物的过程中具有催化活性的材料在烯烃饱和中也具有催化活性,相关益处是该材料能够提供用于处理烯烃原料的更简单的方法,该烯烃原料例如是废塑料或废塑料热分解产物,包括例如pvc、其他热分解或水热液化工艺产物、油母岩质进料(如煤焦油或页岩油)以及源自藻类脂类的进料(尤其是在盐水中生长时),或其他含有烃和氯化物的生物进料。

19.在另一实施方案中,在将有机结合的卤化物转化为无机卤化物过程中具有催化活性的材料包括:(i)第viii族金属,(ii)第vib族金属和(iii)载体,所述载体包括以下一种或多种:氧化铝、氧化硅和氧化钛,相关益处是这类材料作为加氢处理的经济高效的催化剂。催化材料可以例如是负载在载体上的镍钼催化剂或负载在载体上的钴钼催化剂。

20.在另一个实施方案中,该方法包括以下随后步骤:

21.进一步处理来自所述分离器单元的第一液相,以提供烃产品;相关益处是,这种产品适合用作运输燃料或化工方法中的中间原料。此类进一步处理可例如为加氢处理,例如包括蒸馏、分馏和/或汽提。

22.在另一个实施方案中,该方法随后包括将烃产品引导至蒸汽裂化过程的步骤,相关益处是为石油化工过程提供原材料,例如来自废品、生物材料或低成本资源。

23.本公开的另一方面涉及用于烃流的加氢处理的系统,其包括:

24.(a)加氢处理反应器,其容纳在加氢处理中具有催化活性的材料,所述加氢处理反应器包括用于输入富氢烃流的入口和用于输出第一产品流的出口,

25.(b)所述加氢处理反应器上游的进料热交换器和所述加氢处理反应器下游的流出物热交换器,二者通过热交换介质热连通;

26.相关益处是此类系统非常适合用于存在产品固化风险的处理过程。

27.根据权利要求11所述的系统,其中所述流出物热交换器是锅炉,相关益处是锅炉提供由液体压力限定的稳定温度。

28.通过本公开的一个实施方案,烃质原料中30%或80%至90%或100%的有机卤化物可转化为烃产品流中的无机卤化物。通过本发明的一个实施方案,将类似量的有机氮转

化为氨。烃产品用结合了无机卤化物和氨的水清洗,并从烃流中分离,从烃流中分离。为了节约能源,利用流出物的热量对进料进行预热是有益的,但如果温度过低,无机卤化物和氨可能会发生反应并沉淀成例如氯化铵。正常进料/流出物热交换器可能有可发生此类沉淀的冷却点,因此必须以避免这种负面影响的方式进行冷却。

29.通过用水清洗,从产品中去除烃流中的无机卤化物。从烃流中去除的这些无机卤化物例如通过蒸发来再生洗涤水而从系统中带走。

30.本发明的方法有利地可以是处理烃流的方法的一部分。

31.在一个实施方案中,在再循环进入加氢处理反应器之前,向富氢气相添加补充氢流。这是为了确保加氢处理反应器中存在所需的氢,以便将有机卤化物转化为无机卤化物,并可能用于其他反应,如烯烃饱和。

32.在本文中,术语“在有机卤化物转化为无机卤化物的过程中具有催化活性的材料”意指用于和/或适于催化转化反应的催化剂材料。“有机卤化物”是一种化合物,其中一个或多个碳原子通过共价键与一个或多个卤素原子(氟、氯、溴、碘或砹,当前iupac术语中的第17族)连接。“无机卤化物”是指卤素原子与元素或自由基之间的化合物,该元素或自由基的电负性小于(或电正性大于)卤素,以形成氟化物、氯化物、溴化物、碘化物或砹化物,进一步的限制是,碳不是该化合物的一部分。催化活性材料的一个典型例子是典型的炼油厂加氢处理催化剂,例如难熔载体上的一种或多种硫化物贱金属。

33.术语“去除卤化物”意指将存在的部分卤化物或所有卤化物转化为无机卤化物并随后去除的情况。因此,该术语不限于去除一定百分比的卤化物的情况。

34.术语“在催化活性材料存在下使流反应”意指在与发生催化相关的条件下使流与催化活性材料接触。这些条件通常与温度、压力和流组成有关。

35.为方便起见,术语“热分解”应广泛用于任何分解过程,其中材料在存在亚化学计量量的氧气(包括无氧)的情况下,在高温(通常为250℃至800℃或可能为1000℃)下部分分解。产品通常为液态和气态混合流,以及还有一定量的固体炭。该术语应解释为包括称为热解、水热液化和部分燃烧的过程。

36.当加氢处理方法的进料包含卤化物时,特别是当温度必须保持适中时,例如为了避免烯烃和二烯烃的副反应,可以发现所公开的方法和系统是有用的。此类方法的示例包括废塑料的直接加氢处理或富含卤化物(例如废塑料)的材料的热分解产物的加氢处理,包括例如pvc或其他含卤化物的塑料以及具有高卤化物含量的生物材料,例如秸秆和藻类,以及其他热分解产物和油母岩质进料,如煤焦油或页岩油。进料也可能来源于非热解的可再生的能源原料,例如藻类脂质(尤其是生长在盐水时),或其他含有烃和氯化物的生物进料。

37.氨和卤化物在低于沉淀温度(通常为150℃至300℃)的温度下反应形成盐,例如氯化铵。此类盐的沉淀可能导致工艺管线部分或完全或部分堵塞以及潜在的腐蚀,因此必须避免。因此,重要的是确保工艺温度高于沉淀温度,沉淀温度取决于工艺条件。

38.该方法的产品可直接用于进一步处理,或用于生产石油化工工艺的烃运输燃料,即在蒸汽裂解炉中。

39.附图的简要说明

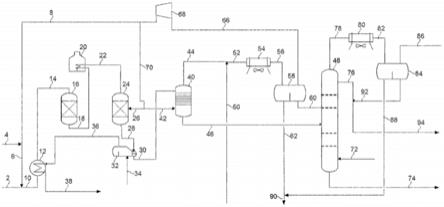

40.图1示出了一种用于处理烃流的系统。

41.附图的详细说明

42.图1公开了用于处理烃的系统。尽管图1中显示了一些热交换单元、泵和压缩机,但其他泵、加热器、阀门和其他工艺设备可能是图1系统的一部分。

43.图1的系统包括子系统,用于在烃流进入汽提塔和/或分馏段之前从烃流中除去卤化物。

44.图1显示了含氯的烃流2。该流任选地在与富氢气体流6合并到富氢烃流10之前被预热,以确保为二烯烃的加氢提供所需的氢气。富氢烃流10在热交换器12中通过与热交换介质36进行热交换而被加热,并任选地通过进一步加热(如火焰加热器)以形成经加热的富氢烃流14。第一反应器16是任选的,但可以具有在约30巴的压力和约180℃的温度下的操作条件,其适用于二烯烃的氢化。第一反应器16包含在烯烃饱和和加氢脱卤反应中具有催化活性的材料。在第一反应器16内,经加热的富氢烃流14在催化活性材料的存在下反应,产生第一氢化产物流18。

45.第一氢化产物流18被加热,例如在火焰加热器20中,并作为经加热的第一氢化产物流22被转移到第二反应器24,其在此在第二催化活性材料的存在下进行反应。通常向第二反应器提供骤冷气体26以控制温度。第一和第二催化活性材料可以彼此相同或不同,并且通常包括由镍或钴促进的硫化贱金属如钼或钨的组合,所述镍或钴负载在难熔载体如氧化铝或二氧化硅上。通常,第一催化活性材料上的反应以二烯烃的饱和为主,而第二催化活性材料上的反应以单烯烃的饱和和卤代烃的加氢脱卤反应为主,但加氢脱硫、加氢脱氮和加氢脱氧也可以在第二反应器24中进行(取决于原料的组成)。因此,热产物流28可包含烃、h2o,h2s,nh3和hcl,其可通过洗涤和分离取出。然而,nh3和hcl可反应形成nh4cl,在某些条件下,nh4cl可在高温下冷凝,例如约270℃。为了提供一种节能方法,通过经由锅炉32中的热交换回路与富氢烃流10进行热交换,热产物流28被冷却以形成经冷却的产物流30,锅炉32接收锅炉进料水34并产生蒸汽36,蒸汽36被引导以加热热交换器12中的富氢烃流10。通过为热交换提供单独的蒸汽回路,可确保例如温度达到90℃的富氢烃流10不会在与热产物流28的热交换中引发冷点。由于在锅炉32中进行热交换,热稳定性得到进一步保证,因为锅炉中的温度是高度稳定的,因为大量的热的液态水和蒸汽在锅炉压力限定的温度下处于平衡状态。因此,在热回路的热侧存在冷点的风险最小,从而避免了nh4cl的沉淀。经冷却的产物流30被引导至热汽提塔40,其中分离由汽提介质42辅助,其中经冷却的产物流30被分流为气体产物馏分44和液体产物馏分46。气体产物馏分44与水流50合并,形成混合流52并在冷却器54中冷却,形成三相流56,其在三通分离器58中分离为轻质烃流60、污染水流62和富氢再循环气流66。富氢再循环气流66被引导至再循环压缩机68,并被引导为第二反应器24的骤冷气体26和热汽提塔40的汽提介质42;以及与补充氢气4合并的再循环气体8,形成富氢气流6。

46.离开三通分离器58的轻质烃流60进入第二汽提塔48,其借助汽提介质72进一步分离液体和气体成分。来自第二汽提塔48的轻质馏分输出78在冷却器80中冷却,并作为经冷却的轻质馏分82被引导至另一三相分离器84,该分离器被布置成将尾气馏分86分离为水馏分88和烃液体馏分92。来自另一三相分离器84的烃液体馏分92被再循环至第二汽提塔48,水馏分88可与污染水流62合并,并作为酸性水90去除;气体馏分作为尾气馏分86去除。可取出轻质烃流94。从汽提塔中取出液体烃产品74。

47.在替代实施方案中,可以采用另一种类型的热交换介质例如传热油的回路代替基

于锅炉的热交换回路。