1.本发明涉及切削液技术领域,具体涉及一种金刚线冷却液及其制备方法和应用。

背景技术:

2.金刚石线切割是采用裹有金刚石的金属线在高速运转的情况下实现切片的一种切割技术,具有切割速度快、切缝薄、表面质量好等优点,是一种更符合可持续发展需要的应用技术。金刚石线切割单多晶硅片技术中对切割质量起到关键性作用的因素主要有金刚石线和冷却液。两者如果不能达到很好的协同作用,就会产生各种切割不良甚至断线风险。冷却液是一种在切削过程中起到润滑、冷却和清洗等作用,同时带走切割产生的硅粉,使得切割可以顺利进行,从而得到高质量硅片的一种切削液。切削液的冷却作用,使整个金刚线切割过程在低温环境下进行,但是在用金刚石线进行晶硅切割过程中会存在晶硅以硅粉的形式损失,混合在切削液中,有研究发现,切割所形成的废料浆的主要组成成分为:35%-40%的硅粉,40%-50%的水基冷却液,1%-3%的金刚石颗粒及金属杂质,现有的冷却液经使用后往往不能回收利用,这样一方面造成材料的浪费,不利于晶硅的资源化利用,另一方面,也使切割使用的废料冷却液处理困难,增加了环境处理的负担,因此,开发一种便于分离回收的金刚线冷却液显得尤为必要。

技术实现要素:

3.为解决上述技术问题,本发明提供一种金刚线冷却液及其制备方法和应用,在保证冷却和润滑效果的前提下,克服现有技术中冷却液使用后难以回收利用的技术问题。

4.一种金刚线冷却液,质量份数计,原料包括水50-80份、高分子聚醚50-80份、脂肪醇聚氧乙烯醚3-5份、炔二醇聚氧乙烯醚3-8份、有机酸3-5份、有机胺1-3份、消泡剂0.1-0.5份,其中水和高分子聚醚的质量比为0.8-1.2,所述金刚线冷却液为微乳化金刚线冷却液。

5.进一步地,所述高分子聚醚的分子量为2000-3000;所述有机酸选自丙烯酸、甲基丙烯酸、乙基丙烯酸、烯基磺酸、苯乙烯磺酸、马来酸酐、烷基丙烯氧基磺酸或丙烯酰胺基磺酸中的一种或多种;所述有机胺选自醇胺、多氨基有机胺或氨基酸中的一种或多种;所述消泡剂选自聚甲基硅氧烷、聚乙基硅氧烷、聚丙基硅氧烷、聚丁基硅氧烷、聚甲基乙基硅氧烷或聚二甲基硅氧烷中的一种或多种。

6.进一步地,所述高分子聚醚为分子量为2000-2500和2500-3000的两种不同的高分子聚醚按照质量比(3-5):(1-2)混合。

7.该比例配比得到的高分子聚醚运动粘度适中,且和水的互溶性较好,能够提高微乳化剂冷却液的稳定性。

8.本发明的技术方案之二,上述金刚线冷却液的制备方法,包括以下步骤:

9.加热条件下将脂肪醇聚氧乙烯醚、炔二醇聚氧乙烯醚分散在水中,得到混合液;

10.搅拌条件下向混合液中加入高分子聚醚,然后依次加入有机酸、有机胺、消泡剂得到所述金刚线冷却液。

11.进一步地,所述加热条件具体为50-60℃;所述搅拌条件转速为500-1000r/min。

12.该温度条件的限定,有助于提升水和高分子聚醚的相容性,促使微乳化状态的快速形成。

13.本发明的技术方案之三,上述金刚线冷却液在金刚线切割中的应用;

14.进一步地,用于切割光伏硅片、半导体、蓝宝石、玻璃、磁材等硬度很高的物质。

15.本发明的技术方案之四,上述金刚线冷却液使用后回收方法,包括以下步骤:

16.(1)切割后废液压滤得到压滤液和滤饼;

17.(2)压滤液经超滤膜过滤得到超滤液;

18.(3)超滤液经离子交换树脂过滤得到精滤液;

19.(4)精滤液补加原料重新微乳化后作为金刚线冷却液回收利用,步骤(1)滤饼经纯化后作为切割原料回收利用。

20.进一步地,所述步骤(1)中,压滤过程选用孔径为5-10μm、2-5μm、0.5-2μm的微孔过滤膜依次过滤,过滤压差为1-3mpa;所述步骤(2)中超滤膜选自管式膜、中空纤维膜、陶瓷膜中的一种,所述离子交换树脂选自阴离子树脂、阳离子树脂、大孔树脂中的一种或多种。

21.进一步地,所述超滤膜孔径1-100nm,操作压力0.1-1mpa,透过液流量10-30l/h;

22.压滤阶段通过使用大中小不同孔径的微孔过滤膜依次过滤可以防止在压滤初始阶段由于大分子颗粒物质较多造成的孔隙堵塞。超滤膜过滤用于去除其中聚集的纳米以及微米级大分子杂质;离子交换树脂过滤用于去除冷却液中的盐类、硅酸根离子等切割过程中产生的杂质盐离子。

23.进一步地,每处理400-500m3金刚线冷却液,采用压缩空气吹扫5-10μm压滤膜后更换,每处理400-500m3金刚线冷却液,采用压缩空气吹扫2-5μm压滤膜后更换,每处理400-800m3金刚线冷却液,采用压缩空气吹扫0.5-2μm压滤膜后更换。

24.过滤一定量的金刚线冷却液后,采用压缩空气对压滤膜进行吹扫有助于去除压滤膜上的水分子以及聚醚,得到高纯度的切削滤饼。定期更换压滤膜则可以提高压滤效果。更换下来的压滤膜经压缩空气反吹去除滤饼后可以再次利用。

25.进一步地,所述压缩空气压力0.5-1mpa。

26.进一步地,所述步骤(4)中补加原料具体为补加高分子聚醚,或者蒸发浓缩后补加脂肪醇聚氧乙烯醚和炔二醇聚氧乙烯醚。

27.经过金刚石线切割后回收的冷却液,原料成分在一定程度上有所损失,使得原有的水和聚醚的比例产生变化,因此,再次作为冷却液使用时,补加原料至经剧烈搅拌可重新微乳化后再次使用。

28.与现有技术相比,本发明的有益效果:

29.本发明以水和高分子聚醚为主要原料,通过控制二者比例并配合添加脂肪醇聚氧乙烯醚、炔二醇聚氧乙烯醚作为表面活性剂后形成的一种金刚线冷却液微乳化剂,在作为冷却液使用阶段,高的高分子聚醚和微乳化剂形态使得乳化液具有良好的润滑和冷却效果,而在回收利用阶段,冷却液中的水和高分子聚醚比产生变化,冷却液中的微乳化形态产生变化,高分子聚醚由原始的微米级状态逐渐聚集成大分子状态,聚集过程中起到絮凝作用促使冷却液中的纳米以及微米级切削微粉聚集并逐渐团聚形成大分子颗粒,从而有助于在压滤阶段进行过滤去除,实现本发明在保证冷却和润滑效果的前提下,便于回收利用的

技术目的。

30.本发明技术方案中,脂肪醇聚氧乙烯醚作为一种非离子表面活性剂,水溶性好,起到乳化的作用,是本发明冷却液微乳剂形态的必要物质成分;炔二醇聚氧乙烯醚在水性体系中就有极好的兼容性,可以起到促进液体流动的作用二者相互配合能够促使微乳化剂的生成;同时聚氧乙烯醚具有极低的表面张力,从而使形成的微乳剂能够降低冷却液的动态表面张力,提高冷却液的润滑效果和传质效率。有机酸和有机胺在冷却液中的加入能够起到维持冷却液ph值稳定性的作用,同时有机胺和有机酸也能够反应生成酯类化合物,从而在一定程度上起到乳化剂的作用,对于冷却液的微乳化状态起到一定的稳定性作用,而且冷却液中添加适量有机胺可以使冷却液不易滋生细菌,起到延长冷却液使用期限的作用。

具体实施方式

31.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

32.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

33.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

34.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

35.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

36.本发明以下实施例中所使用高分子聚醚为分子量为2350的丙三醇醚和分子量为2840的丙烯醇醚按照质量比5:1混合配制,有机酸为丙烯酸,有机胺为三乙醇胺,消泡剂为聚甲基硅氧烷,上述原料以及脂肪醇聚氧乙烯醚、炔二醇聚氧乙烯醚均为市场购置,无特殊要求限定。

37.实施例1

38.(1)按照质量份数称取原料:水50份、高分子聚醚50份、脂肪醇聚氧乙烯醚5份、炔二醇聚氧乙烯醚8份、有机酸3份、有机胺3份、消泡剂0.5份;

39.(2)55℃条件下将脂肪醇聚氧乙烯醚、炔二醇聚氧乙烯醚分散在水中得到混合液;1000r/min搅拌条件下向混合液中加入高分子聚醚,然后依次加入有机酸、有机胺、消泡剂得到所述金刚线冷却液。

40.实施例2

41.(1)按照质量份数称取原料:水80份、高分子聚醚64份、脂肪醇聚氧乙烯醚3份、炔二醇聚氧乙烯醚3份、有机酸5份、有机胺1份、消泡剂0.1份;

42.(2)60℃条件下将脂肪醇聚氧乙烯醚、炔二醇聚氧乙烯醚分散在水中得到混合液;800r/min搅拌条件下向混合液中加入高分子聚醚,然后依次加入有机酸、有机胺、消泡剂得到所述金刚线冷却液。

43.实施例3

44.(1)按照质量份数称取原料:水64份、高分子聚醚80份、脂肪醇聚氧乙烯醚4份、炔二醇聚氧乙烯醚4份、有机酸3份、有机胺3份、消泡剂0.3份;

45.(2)50℃条件下将脂肪醇聚氧乙烯醚、炔二醇聚氧乙烯醚分散在水中得到混合液;500r/min搅拌条件下向混合液中加入高分子聚醚,然后依次加入有机酸、有机胺、消泡剂得到所述金刚线冷却液。

46.实施例4

47.(1)按照质量份数称取原料:水60份、高分子聚醚72份、脂肪醇聚氧乙烯醚3份、炔二醇聚氧乙烯醚8份、有机酸3份、有机胺1份、消泡剂0.3份;

48.(2)60℃条件下将脂肪醇聚氧乙烯醚、炔二醇聚氧乙烯醚分散在水中得到混合液;700r/min搅拌条件下向混合液中加入高分子聚醚,然后依次加入有机酸、有机胺、消泡剂得到所述金刚线冷却液。

49.实施例5

50.(1)按照质量份数称取原料:水72份、高分子聚醚60份、脂肪醇聚氧乙烯醚5份、炔二醇聚氧乙烯醚8份、有机酸2.5份、有机胺2份、消泡剂0.5份;

51.(2)60℃条件下将脂肪醇聚氧乙烯醚、炔二醇聚氧乙烯醚分散在水中得到混合液;1000r/min搅拌条件下向混合液中加入高分子聚醚,然后依次加入有机酸、有机胺、消泡剂得到所述金刚线冷却液。

52.实施例6

53.同实施例1,区别在于,省略脂肪醇聚氧乙烯醚。

54.实施例7

55.同实施例1,区别在于,省略炔二醇聚氧乙烯醚。

56.实施例8

57.同实施例1,区别在于,高分子聚醚使用分子量为2350的丙三醇醚。

58.实施例9

59.同实施例1,区别在于,省略有机胺和有机酸。

60.实施例10

61.(1)按照质量份数称取原料:水80份、高分子聚醚50份、脂肪醇聚氧乙烯醚5份、炔二醇聚氧乙烯醚8份、有机酸2.5份、有机胺2份、消泡剂0.5份;

62.(2)60℃条件下将脂肪醇聚氧乙烯醚、炔二醇聚氧乙烯醚分散在水中得到混合液;1000r/min搅拌条件下向混合液中加入高分子聚醚,然后依次加入有机酸、有机胺、消泡剂得到所述金刚线冷却液。

63.实施例11

64.(1)按照质量份数称取原料:水50份、高分子聚醚80份、脂肪醇聚氧乙烯醚5份、炔

二醇聚氧乙烯醚8份、有机酸2.5份、有机胺2份、消泡剂0.5份;

65.(2)60℃条件下将脂肪醇聚氧乙烯醚、炔二醇聚氧乙烯醚分散在水中得到混合液;1000r/min搅拌条件下向混合液中加入高分子聚醚,然后依次加入有机酸、有机胺、消泡剂得到所述金刚线冷却液。

66.效果验证例1

67.对实施例1-11制备的金刚线冷却液进行外观观察,结果见表1;

68.表1

[0069] 制备完成时静置24h静置1个月实施例1澄清微乳状态澄清微乳状态澄清微乳状态实施例2澄清微乳状态澄清微乳状态澄清微乳状态实施例3澄清微乳状态澄清微乳状态澄清微乳状态实施例4澄清微乳状态澄清微乳状态澄清微乳状态实施例5澄清微乳状态澄清微乳状态澄清微乳状态实施例6澄清微乳状态轻微浑浊浑浊实施例7澄清微乳状态轻微浑浊浑浊实施例8澄清微乳状态澄清微乳状态轻微浑浊实施例9澄清微乳状态轻微浑浊浑浊实施例10轻微浑浊浑浊浑浊实施例11轻微浑浊浑浊浑浊

[0070]

由表1数据可以得出,本发明实施例1-5制备的金刚线冷却液在制备之初和静置1个月后均具有良好的稳定性,而实施例6-9省略脂肪醇聚氧乙烯醚、炔二醇聚氧乙烯醚以及高分子聚醚使用单一分子量的技术方案中尽管在制备之初呈现澄清微乳状态,但是在静置一段时间后,则出现浑浊,微乳状态不稳定;而水和高分子聚醚的比例超出本发明限定的0.8-1.2的实施例10和实施例11中,则不能形成稳定的微乳液,从而不能作为冷却液使用。

[0071]

效果验证例2

[0072]

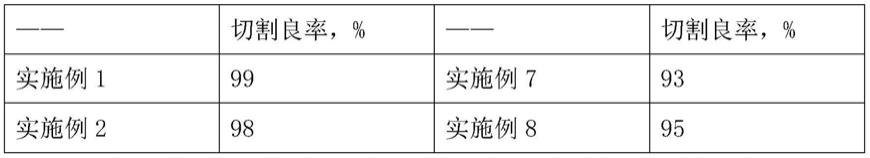

采用相同的条件将实施例1-11制备的金刚线冷却液用于硅片切割,并统计良率,结果见表2;

[0073]

其中,切割良率=每刀切割下来外观等级达规定要求的a级硅片数量/每刀理论上的出片数*100%。

[0074]

表2

[0075]

[0076][0077]

对经过实施例1-11金刚石线切割后的冷却液进行收集后进行回收,具体步骤如下:

[0078]

(1)切割后废液500r/min转速搅拌30min后,选用孔径为10μm、5μm、2μm的微孔过滤膜在压差为2mpa条件下依次进行压滤,每处理500m3金刚线冷却液,采用压缩空气吹扫10μm压滤膜后更换,每处理500m3金刚线冷却液,采用压缩空气吹扫5μm压滤膜后更换,每处理800m3金刚线冷却液,采用压缩空气吹扫2μm压滤膜后更换,收集压滤液和滤饼。

[0079]

(2)压滤液使用孔经为50nm的中空纤维超滤膜,在0.2mpa的操作压力,10l/h的透过液流量条件下进行超滤得到超滤液;

[0080]

(3)超滤液分别用001

×

7强酸性阳离子交换树脂(上海水益树脂有限公司生产)和201

×

7强碱性苯乙烯系阴离子交换树脂(上海水益树脂有限公司生产)吸附去除离子杂质得到精滤液;

[0081]

(4)搅拌条件下向精滤液中依次补加1份脂肪醇聚氧乙烯醚、炔二醇聚氧乙烯醚2份,混匀后补加30份高分子聚醚重新微乳化后作为金刚线冷却液回收利用,步骤(1)滤饼经纯化后作为切割原料回收利用。

[0082]

(5)将步骤(4)得到的金刚线冷却液再次用于金刚线切割,重新统计切割优良率,结果见表3;

[0083]

(6)对步骤(1)滤饼中硅含量进行检测计算硅粉回收率,结果见表3;

[0084]

其中硅粉回收率=滤饼中硅含量/切割硅片损失量

×

100%。

[0085]

表3

[0086][0087][0088]

通过表3可以得出,本发明提供的冷却液在回收利用后仍然具有很好的切割优良率,并且能够实现高收率的回收切割废液中的硅粉。

[0089]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。