1.本专利属于润滑油破乳脱水的技术领域,是一种采用非均匀脉冲电场及聚结颗粒床耦合的润滑油破乳脱水的装置。

背景技术:

2.润滑油的脱水净化对于保证设备安全运行、降低油品消耗、延长油品使用寿命等方面具有重要的实际意义和经济价值。目前,对于冷冻机油等含水量较少同时脱水要求高的场合,采用真空加热分离工艺进行处理,效果较好。但是真空加热分离工艺具有耗时长、能耗高的特点,对于含水量较大、处理量较大的场合,如稀油密封煤气柜、空压机润滑油站等,采用真空加热分离等传统工艺,效果一般,同时由于耗时长、能耗高,导致处理成本较高。

3.对于结构复杂、含水量较大的w/o型(油包水)润滑油脱水净化,目前较为常用的技术是基于原油预脱水的电破乳工艺,采用脉冲电场破乳技术进行处理,脉冲电场的电极结构形式目前主要有两类:平行板电极结构或同轴圆柱电极结构,其中平行板电极结构多采用方形布置、串并联方便,相对来说同轴圆柱电极的结构形式串、并联时对空间的需求较大。对目前流行的平行板电极结构或同轴圆柱电极结构来说,其电极制作所需材料面积较大、成本较高,且受空间距离限制及保证电极间的润滑油流动性要求,电极间的距离不能过小,要获得相应程度场强的脉冲电场以保证高含水量润滑油破乳脱水效果所需的脉冲电压较高,通常在10kv~20kv,导致能耗较大,这一直是目前脉冲电场破乳面临的重要问题。

4.基于目前常用的电破乳装置电极结构的特点及问题,在脉冲电场基础上耦合集成两种或多种操作单元,在降低对场强依赖的同时保持或提高破乳脱水效率,正成为高含水量润滑油破乳脱水技术的发展的重要方向。

技术实现要素:

5.本发明的目的在于:针对结构复杂、含水量较大的w/o型润滑油破乳脱水,目前真空加热分离等传统工艺存在耗时长、能耗高、处理效果差等问题,同时目前常用的电破乳装置电极结构材料消耗较大、脉冲电压较高、能耗较大,基于此,提出了一种非均匀脉冲电场耦合聚结颗粒床润滑油破乳脱水装置,该装置采用平行圆柱电极在聚结颗粒床内形成非均匀脉冲电场,利用非均匀脉冲电场增加聚结颗粒床内乳化油液滴的振幅和碰撞频率,实现油水界面膜的快速破裂,再利用聚结颗粒床实现液滴的快速聚结和沉降,通过两者之间的有效协同,提高破乳脱水效率,实现润滑油的快速高效破乳脱水。

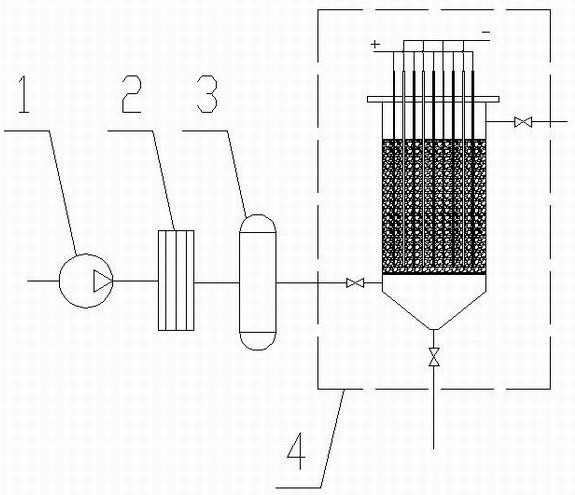

6.为达到上述目的,本发明提供如下技术方案:一种非均匀脉冲电场耦合聚结颗粒床润滑油破乳脱水装置,包括:进油泵(1)、过滤器(2)、油加热器(3)、非均匀脉冲电场及聚结颗粒床耦合破乳器(4),其特征在于:进油泵(1)通过输油管道与需要进行破乳脱水处理的润滑油相连,然后依次通过输油管道与过滤器(2)、油加热器(3)和非均匀脉冲电场及聚结颗粒床耦合破乳器(4)相连。

7.进一步,所述的非均匀脉冲电场及聚结颗粒床耦合破乳器,包括:进油阀(4-1)、平行圆柱电极组(4-2)、破乳器密封盖(4-3)、出油阀(4-4)、聚结颗粒床上挡板(4-5)、聚结颗粒床(4-6)、聚结颗粒床下挡板(4-7)、破乳器壳体(4-8)、出水阀(4-9),其中,进油阀(4-1)设于聚结颗粒床下挡板(4-7)下部并通过输油管道与油加热器(3)相连,出油阀(4-4)设于聚结颗粒床上挡板(4-5)上部,出水阀(4-9)设于破乳器壳体(4-8)下部。

8.进一步,所述的聚结颗粒床(4-6),其由不同粒径的亲水疏油的陶瓷球混合均匀后填充而成,陶瓷球的粒径范围为2.5mm~10mm,其中,7.5mm~10mm粒径的陶瓷球占比为5%~10%,5mm~7.5mm粒径的陶瓷球占比为10%~15%,3mm~5mm粒径的陶瓷球占比为25%~35%,2.5mm~3mm粒径的陶瓷球占比为40%~60%。

9.进一步,所述的陶瓷球,其表面粗糙度为ra为1.6~6.3。

10.进一步,所述的平行圆柱电极组(4-2),其由多根平行圆柱电极组成,通过破乳器密封盖(4-3)和聚结颗粒床上挡板(4-5)的安装孔垂直插装于聚结颗粒床(4-6)中,其中,各平行圆柱电极在平行圆柱电极组(4-2)的横截面上呈矩形布置,在平行圆柱电极组(4-2)横截面的纵向和横向上相邻的平行圆柱电极分别与脉冲电源的正负极相连。

11.进一步,所述的平行圆柱电极为绝缘电极,其绝缘层厚度不超过1mm。

12.进一步,所述的脉冲电源,其输出的脉冲电压为方波脉冲,其中,脉冲电压的起始电压为0,峰值电压为0.5kv~2kv。

13.进一步,所述的脉冲电压,其脉冲占空比为0.25~0.5,频率为50hz~2000hz。

14.进一步,所述的聚结颗粒床上挡板(4-5),其挡板上除开有平行圆柱电极组(4-2)垂直插装的安装孔外,剩余部分开有大小相同的圆形小孔并均匀地遍布整个挡板,其中圆形小孔的孔径为0.25mm~0.5mm。

15.进一步,所述的聚结颗粒床下挡板(4-7),其挡板上开有大小相同的圆形小孔并均匀地遍布整个挡板,其中圆形小孔的孔径为0.25mm~0.5mm。

16.进一步,所述的聚结颗粒床(4-6),需要进行破乳脱水处理的润滑油在其中的停留时间为120秒~180秒。

17.进一步,所述的油加热器(3),通过其加热后的润滑油温度为50℃~75℃。

18.进一步,所述的需要进行破乳脱水处理的润滑油,其含水量为1%~30%(质量百分比)。

19.进一步,所述的需要进行破乳脱水处理的润滑油,其40℃下的运动粘度小于85mm2/s。

20.本发明的有益效果在于以下几方面。

21.(1) 针对结构复杂、含水量较大的w/o型润滑油,采用非均匀脉冲电场及聚结颗粒床耦合的润滑油破乳脱水装置进行润滑油的破乳脱水,该装置采用平行圆柱电极在聚结颗粒床内形成非均匀脉冲电场,利用非均匀脉冲电场增加聚结颗粒床内乳化油液滴的振幅和碰撞频率,实现油水界面膜的快速破裂,再利用聚结颗粒床实现液滴的快速聚结和沉降,通过两者之间的有效协同,提高破乳脱水效率,实现润滑油的快速高效破乳脱水。

22.(2) 本发明装置采用平行圆柱电极在聚结颗粒床内形成非均匀脉冲电场,相较常用的平行板电极结构或同轴圆柱电极结构来说,电极材料用量大大降低,成本优势较为明显;同时,本发明装置的平行圆柱电极组可通过调整各平行圆柱电极间的间距来形成不同

非均匀系数的非均匀脉冲电场,可根据具体处理工况、处理要求选择合适的非均匀系数,降低润滑油破乳脱水的场强要求,从而有效地降低脉冲电源的能耗,同时避免了高场强时容易出现的电分散现象。

23.(3) 本发明装置采用粒径大小不同的陶瓷球颗粒混合均匀后形成聚结颗粒床,床层间各颗粒间的间隙大小不均,相较单一粒径的颗粒床层而言,可有效地增加乳化油液滴在聚结颗粒表面的碰撞几率和碰撞强度,提高润滑油破乳脱水效率;同时,本发明装置聚结颗粒床填充的是具有较高粗糙度的陶瓷球颗粒,其较高的表面粗糙度可进一步降低陶瓷球表面对水的接触角,提高其表面亲水性能,从而提高乳化油液滴的聚结效果,进而提高润滑油破乳脱水效率。

24.(4) 本发明装置采用非均匀脉冲电场及聚结颗粒床耦合的润滑油破乳脱水装置进行润滑油的破乳脱水,通过非均匀脉冲电场与聚结颗粒床之间的有效协同,实现润滑油的快速高效破乳脱水,相较传统的电破乳或聚结颗粒床破乳而言,降低了对电场场强以及聚结颗粒粒径的要求,可采用较大粒径的聚结颗粒形成聚结颗粒床,有效地降低了床层的阻损,同时避免了床层的堵塞,优势明显。

25.(5) 相对于真空加热分离、电场破乳等破乳脱水技术而言,本发明装置进行结构复杂、含水量较大的w/o型润滑油的破乳脱水效率高、耗时短、能耗低、处理效果好、电极材料消耗少,整体技术、经济优势十分明显。

附图说明

26.图1为本发明的装置示意图,包括:进油泵(1)、过滤器(2)、油加热器(3)、非均匀脉冲电场及聚结颗粒床耦合破乳器(4)。

27.图2为非均匀脉冲电场及聚结颗粒床耦合破乳器(4)的示意图,包括:进油阀(4-1)、平行圆柱电极组(4-2)、破乳器密封盖(4-3)、出油阀(4-4)、聚结颗粒床上挡板(4-5)、聚结颗粒床(4-6)、聚结颗粒床下挡板(4-7)、破乳器壳体(4-8)、出水阀(4-9)。

28.图3为平行圆柱电极组(4-2)的电极布置排列示意图。

具体实施方式

29.下面结合附图和实施例对本发明作进一步描述。

30.如图所示,本实施例一种非均匀脉冲电场耦合聚结颗粒床润滑油破乳脱水装置,包括以下步骤:1) 一种非均匀脉冲电场耦合聚结颗粒床润滑油破乳脱水装置,包括:进油泵(1)、过滤器(2)、油加热器(3)、非均匀脉冲电场及聚结颗粒床耦合破乳器(4),其特征在于:进油泵(1)通过输油管道与需要进行破乳脱水处理的润滑油相连,然后依次通过输油管道与过滤器(2)、油加热器(3)和非均匀脉冲电场及聚结颗粒床耦合破乳器(4)相连。

31.2) 上述步骤1)中,非均匀脉冲电场及聚结颗粒床耦合破乳器(4)包括:进油阀(4-1)、平行圆柱电极组(4-2)、破乳器密封盖(4-3)、出油阀(4-4)、聚结颗粒床上挡板(4-5)、聚结颗粒床(4-6)、聚结颗粒床下挡板(4-7)、破乳器壳体(4-8)、出水阀(4-9),其中,进油阀(4-1)设于聚结颗粒床下挡板(4-7)下部并通过输油管道与油加热器(3)相连,出油阀(4-4)设于聚结颗粒床上挡板(4-5)上部,出水阀(4-9)设于破乳器壳体(4-8)下部。

32.3) 上述步骤2)中,聚结颗粒床(4-6)由不同粒径的亲水疏油的陶瓷球混合均匀后填充而成,陶瓷球的粒径范围为2.5mm~10mm,其中,7.5mm~10mm粒径的陶瓷球占比为5%~10%,5mm~7.5mm粒径的陶瓷球占比为10%~15%,3mm~5mm粒径的陶瓷球占比为25%~35%,2.5mm~3mm粒径的陶瓷球占比为40%~60%;另外,陶瓷球的表面粗糙度为ra为1.6~6.3。

33.4) 上述步骤2)中,平行圆柱电极组(4-2)由多根平行圆柱电极组成,通过破乳器密封盖(4-3)和聚结颗粒床上挡板(4-5)的安装孔垂直插装于聚结颗粒床(4-6)中,其中,各平行圆柱电极在平行圆柱电极组(4-2)的横截面上呈矩形布置,在平行圆柱电极组(4-2)横截面的纵向和横向上相邻的平行圆柱电极分别与脉冲电源的正负极相连;同时,平行圆柱电极为绝缘电极,其绝缘层厚度不超过1mm。

34.5) 上述步骤4)中,脉冲电源输出的脉冲电压为方波脉冲,其中,脉冲电压的起始电压为0,峰值电压为0.5kv~2kv;另外,脉冲电压的脉冲占空比为0.25~0.5,频率为50hz~2000hz。

35.6) 上述步骤2)中,聚结颗粒床上挡板(4-5)除开有平行圆柱电极组(4-2)垂直插装的安装孔外,剩余部分开有大小相同的圆形小孔并均匀地遍布整个挡板,其中圆形小孔的孔径为0.25mm~0.5mm。

36.7) 上述步骤2)中,聚结颗粒床下挡板(4-7)开有大小相同的圆形小孔并均匀地遍布整个挡板,其中圆形小孔的孔径为0.25mm~0.5mm。

37.8) 上述步骤2)中,需要进行破乳脱水处理的润滑油在聚结颗粒床(4-6)中的停留时间为120秒~180秒。

38.9) 上述步骤1)中,通过油加热器(3)加热后的润滑油温度为50℃~75℃。

39.10) 上述步骤1)中,需要进行破乳脱水处理的润滑油的含水量为1%~30%(质量百分比),同时其40℃下的运动粘度小于85mm2/s。

40.本发明装置针对结构复杂、含水量较大的w/o型润滑油,通过非均匀脉冲电场与聚结颗粒床之间的有效协同,实现润滑油的快速高效破乳脱水,装置破乳脱水效率高、耗时短、能耗低、处理效果好、电极材料消耗少,整体技术、经济优势十分明显。

41.第一实施例:1) 一种非均匀脉冲电场耦合聚结颗粒床润滑油破乳脱水装置,包括:进油泵(1)、过滤器(2)、油加热器(3)、非均匀脉冲电场及聚结颗粒床耦合破乳器(4),其特征在于:进油泵(1)通过输油管道与需要进行破乳脱水处理的润滑油相连,然后依次通过输油管道与过滤器(2)、油加热器(3)和非均匀脉冲电场及聚结颗粒床耦合破乳器(4)相连。

42.2) 上述步骤1)中,非均匀脉冲电场及聚结颗粒床耦合破乳器(4)包括:进油阀(4-1)、平行圆柱电极组(4-2)、破乳器密封盖(4-3)、出油阀(4-4)、聚结颗粒床上挡板(4-5)、聚结颗粒床(4-6)、聚结颗粒床下挡板(4-7)、破乳器壳体(4-8)、出水阀(4-9),其中,进油阀(4-1)设于聚结颗粒床下挡板(4-7)下部并通过输油管道与油加热器(3)相连,出油阀(4-4)设于聚结颗粒床上挡板(4-5)上部,出水阀(4-9)设于破乳器壳体(4-8)下部。

43.3) 上述步骤2)中,聚结颗粒床(4-6)由不同粒径的亲水疏油的陶瓷球混合均匀后填充而成,陶瓷球的粒径范围为2.5mm~10mm,其中,7.5mm~10mm粒径的陶瓷球占比为5%,5mm~7.5mm粒径的陶瓷球占比为10%,3mm~5mm粒径的陶瓷球占比为25%,2.5mm~3mm粒径的陶瓷球占比为60%;另外,陶瓷球的表面粗糙度为ra为1.6。

44.4) 上述步骤2)中,平行圆柱电极组(4-2)由多根平行圆柱电极组成,通过破乳器密封盖(4-3)和聚结颗粒床上挡板(4-5)的安装孔垂直插装于聚结颗粒床(4-6)中,其中,各平行圆柱电极在平行圆柱电极组(4-2)的横截面上呈矩形布置,在平行圆柱电极组(4-2)横截面的纵向和横向上相邻的平行圆柱电极分别与脉冲电源的正负极相连;同时,平行圆柱电极为绝缘电极,其绝缘层厚度为0.5mm。

45.5) 上述步骤4)中,脉冲电源输出的脉冲电压为方波脉冲,其中,脉冲电压的起始电压为0,峰值电压为0.5kv;另外,脉冲电压的脉冲占空比为0.5,频率为2000hz。

46.6) 上述步骤2)中,聚结颗粒床上挡板(4-5)除开有平行圆柱电极组(4-2)垂直插装的安装孔外,剩余部分开有大小相同的圆形小孔并均匀地遍布整个挡板,其中圆形小孔的孔径为0.25mm。

47.7) 上述步骤2)中,聚结颗粒床下挡板(4-7)开有大小相同的圆形小孔并均匀地遍布整个挡板,其中圆形小孔的孔径为0.25mm。

48.8) 上述步骤2)中,需要进行破乳脱水处理的润滑油在聚结颗粒床(4-6)中的停留时间为180秒。

49.9) 上述步骤1)中,通过油加热器(3)加热后的润滑油温度为75℃。

50.10) 上述步骤1)中,需要进行破乳脱水处理的润滑油的含水量为30%(质量百分比),同时其40℃下的运动粘度为84.5mm2/s。

51.本发明装置针对结构复杂、含水量较大的w/o型润滑油,通过非均匀脉冲电场与聚结颗粒床之间的有效协同,实现润滑油的快速高效破乳脱水,装置破乳脱水效率高、耗时短、能耗低、处理效果好、电极材料消耗少,整体技术、经济优势十分明显。

52.第二实施例:1) 一种非均匀脉冲电场耦合聚结颗粒床润滑油破乳脱水装置,包括:进油泵(1)、过滤器(2)、油加热器(3)、非均匀脉冲电场及聚结颗粒床耦合破乳器(4),其特征在于:进油泵(1)通过输油管道与需要进行破乳脱水处理的润滑油相连,然后依次通过输油管道与过滤器(2)、油加热器(3)和非均匀脉冲电场及聚结颗粒床耦合破乳器(4)相连。

53.2) 上述步骤1)中,非均匀脉冲电场及聚结颗粒床耦合破乳器(4)包括:进油阀(4-1)、平行圆柱电极组(4-2)、破乳器密封盖(4-3)、出油阀(4-4)、聚结颗粒床上挡板(4-5)、聚结颗粒床(4-6)、聚结颗粒床下挡板(4-7)、破乳器壳体(4-8)、出水阀(4-9),其中,进油阀(4-1)设于聚结颗粒床下挡板(4-7)下部并通过输油管道与油加热器(3)相连,出油阀(4-4)设于聚结颗粒床上挡板(4-5)上部,出水阀(4-9)设于破乳器壳体(4-8)下部。

54.3) 上述步骤2)中,聚结颗粒床(4-6)由不同粒径的亲水疏油的陶瓷球混合均匀后填充而成,陶瓷球的粒径范围为2.5mm~10mm,其中,7.5mm~10mm粒径的陶瓷球占比为7.5%,5mm~7.5mm粒径的陶瓷球占比为12.5%,3mm~5mm粒径的陶瓷球占比为30%,2.5mm~3mm粒径的陶瓷球占比为50%;另外,陶瓷球的表面粗糙度为ra为3.2。

55.4) 上述步骤2)中,平行圆柱电极组(4-2)由多根平行圆柱电极组成,通过破乳器密封盖(4-3)和聚结颗粒床上挡板(4-5)的安装孔垂直插装于聚结颗粒床(4-6)中,其中,各平行圆柱电极在平行圆柱电极组(4-2)的横截面上呈矩形布置,在平行圆柱电极组(4-2)横截面的纵向和横向上相邻的平行圆柱电极分别与脉冲电源的正负极相连;同时,平行圆柱电极为绝缘电极,其绝缘层厚度为0.75mm。

56.5) 上述步骤4)中,脉冲电源输出的脉冲电压为方波脉冲,其中,脉冲电压的起始电压为0,峰值电压为1kv;另外,脉冲电压的脉冲占空比为0.35,频率为1000hz。

57.6) 上述步骤2)中,聚结颗粒床上挡板(4-5)除开有平行圆柱电极组(4-2)垂直插装的安装孔外,剩余部分开有大小相同的圆形小孔并均匀地遍布整个挡板,其中圆形小孔的孔径为0.35mm。

58.7) 上述步骤2)中,聚结颗粒床下挡板(4-7)开有大小相同的圆形小孔并均匀地遍布整个挡板,其中圆形小孔的孔径为0.35mm。

59.8) 上述步骤2)中,需要进行破乳脱水处理的润滑油在聚结颗粒床(4-6)中的停留时间为150秒。

60.9) 上述步骤1)中,通过油加热器(3)加热后的润滑油温度为60℃。

61.10) 上述步骤1)中,需要进行破乳脱水处理的润滑油的含水量为15%(质量百分比),同时其40℃下的运动粘度为75mm2/s。

62.本发明装置针对结构复杂、含水量较大的w/o型润滑油,通过非均匀脉冲电场与聚结颗粒床之间的有效协同,实现润滑油的快速高效破乳脱水,装置破乳脱水效率高、耗时短、能耗低、处理效果好、电极材料消耗少,整体技术、经济优势十分明显。

63.第三实施例:1) 一种非均匀脉冲电场耦合聚结颗粒床润滑油破乳脱水装置,包括:进油泵(1)、过滤器(2)、油加热器(3)、非均匀脉冲电场及聚结颗粒床耦合破乳器(4),其特征在于:进油泵(1)通过输油管道与需要进行破乳脱水处理的润滑油相连,然后依次通过输油管道与过滤器(2)、油加热器(3)和非均匀脉冲电场及聚结颗粒床耦合破乳器(4)相连。

64.2) 上述步骤1)中,非均匀脉冲电场及聚结颗粒床耦合破乳器(4)包括:进油阀(4-1)、平行圆柱电极组(4-2)、破乳器密封盖(4-3)、出油阀(4-4)、聚结颗粒床上挡板(4-5)、聚结颗粒床(4-6)、聚结颗粒床下挡板(4-7)、破乳器壳体(4-8)、出水阀(4-9),其中,进油阀(4-1)设于聚结颗粒床下挡板(4-7)下部并通过输油管道与油加热器(3)相连,出油阀(4-4)设于聚结颗粒床上挡板(4-5)上部,出水阀(4-9)设于破乳器壳体(4-8)下部。

65.3) 上述步骤2)中,聚结颗粒床(4-6)由不同粒径的亲水疏油的陶瓷球混合均匀后填充而成,陶瓷球的粒径范围为2.5mm~10mm,其中,7.5mm~10mm粒径的陶瓷球占比为10%,5mm~7.5mm粒径的陶瓷球占比为15%,3mm~5mm粒径的陶瓷球占比为35%,2.5mm~3mm粒径的陶瓷球占比为40%;另外,陶瓷球的表面粗糙度为ra为6.3。

66.4) 上述步骤2)中,平行圆柱电极组(4-2)由多根平行圆柱电极组成,通过破乳器密封盖(4-3)和聚结颗粒床上挡板(4-5)的安装孔垂直插装于聚结颗粒床(4-6)中,其中,各平行圆柱电极在平行圆柱电极组(4-2)的横截面上呈矩形布置,在平行圆柱电极组(4-2)横截面的纵向和横向上相邻的平行圆柱电极分别与脉冲电源的正负极相连;同时,平行圆柱电极为绝缘电极,其绝缘层厚度为1mm。

67.5) 上述步骤4)中,脉冲电源输出的脉冲电压为方波脉冲,其中,脉冲电压的起始电压为0,峰值电压为2kv;另外,脉冲电压的脉冲占空比为0.25,频率为50hz。

68.6) 上述步骤2)中,聚结颗粒床上挡板(4-5)除开有平行圆柱电极组(4-2)垂直插装的安装孔外,剩余部分开有大小相同的圆形小孔并均匀地遍布整个挡板,其中圆形小孔的孔径为0.5mm。

69.7) 上述步骤2)中,聚结颗粒床下挡板(4-7)开有大小相同的圆形小孔并均匀地遍布整个挡板,其中圆形小孔的孔径为0.5mm。

70.8) 上述步骤2)中,需要进行破乳脱水处理的润滑油在聚结颗粒床(4-6)中的停留时间为120秒。

71.9) 上述步骤1)中,通过油加热器(3)加热后的润滑油温度为50℃。

72.10) 上述步骤1)中,需要进行破乳脱水处理的润滑油的含水量为1% (质量百分比),同时其40℃下的运动粘度为70mm2/s。

73.本发明装置针对结构复杂、含水量较大的w/o型润滑油,通过非均匀脉冲电场与聚结颗粒床之间的有效协同,实现润滑油的快速高效破乳脱水,装置破乳脱水效率高、耗时短、能耗低、处理效果好、电极材料消耗少,整体技术、经济优势十分明显。

74.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。