一种衍生燃料rdf的制备方法

技术领域

1.本发明属于固废垃圾处理领域,尤其涉及一种衍生燃料rdf的制备方法。

背景技术:

2.在“碳达峰、碳中和”政策目标引领下,各行业都在积极寻求减少碳排放的技术和创新,“碳中和”背后孕育着一次百年级别的能源革命。而在城市垃圾中可燃物具有较高的热值,据调研可知,当前城市垃圾中的可燃物多采用焚烧处理,在垃圾焚烧过程中产生的碳排放既增加了环境负担,也浪费了物料热值。

3.因此,为了响应当下政策,同时将固废垃圾进行有效回收利用,亟需研究出一套能将固废垃圾制备成高热值rdf的新型垃圾处置工艺。

技术实现要素:

4.针对现有技术中存在的上述缺陷,本发明的目的是提供一种衍生燃料rdf的制备方法,不仅可以将固废可燃垃圾中可燃物含有的可回收金属与惰性物料分选出来,而且能制成高热值、高燃烧效率的衍生燃料rdf,大大降低了固废垃圾对环境的污染。

5.为实现上述目的,本发明采用如下技术方案:

6.本发明提供了一种衍生燃料rdf的制备方法,包括以下步骤:

7.s1,粗破碎,将固废可燃垃圾粗破碎得到破碎物;

8.s2,风选,将破碎物经风选得到轻物料和重物料;

9.s3,分离,将所述轻物料依次进行筛分、磁选、涡流分选、光选得到可燃物料;

10.s4,细破碎、成型,将所述可燃物料进行细破碎处理得到细物料,再将所述细物料压制成型得到衍生燃料rdf。

11.优选地,所述步骤s1中,所述固废可燃垃圾包括建筑或装修过程中的固体可燃物以及生活可燃垃圾。

12.优选地,所述步骤s1中,所述破碎物的粒径≤150mm。

13.优选地,所述步骤s2中,所述风选过程中,风选效率≥95%。

14.优选地,所述步骤s2中,所述重物料经磁选、涡流分选、人工分选和光选得到可燃物料,所述可燃物料进入步骤s4中,经细破碎和压制成型得到衍生燃料rdf。

15.优选地,所述步骤s3中,所述筛分过程中得到筛下物的直径≤100mm。

16.优选地,所述步骤s3中,所述筛分过程中得到的筛上物经磁选、涡流分选和光选得到可燃物料,所述可燃物料进入步骤s4中,经细破碎和压制成型得到衍生燃料rdf。

17.优选地,所述步骤s4中,所述细物料的粒径≤80mm。

18.优选地,所述衍生燃料rdf的低位热值≥3500kcal/kg。

19.本发明所的有益效果如下:

20.1、本发明的衍生燃料rdf的制备方法,不仅可以将固废可燃垃圾中可燃物含有的可回收金属与惰性物料分选出来,而且能制成高热值、高燃烧效率的衍生燃料rdf,大大降

低了固废垃圾对环境的污染;

21.2、本发明的衍生燃料rdf的制备方法,使得固废垃圾的大高价值的资源化利用,提供了降低燃煤实用的新途径,响应了“碳减排、碳中和”的双碳政策。

附图说明

22.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

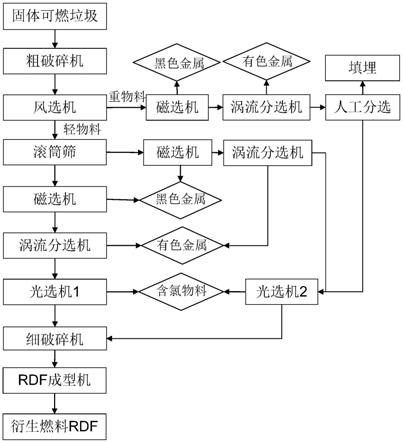

23.图1为本发明衍生燃料rdf的制备方法的流程示意图。

具体实施方式

24.为了能更好地理解本发明的上述技术方案,下面结合实施例进一步说明本发明的技术方案。

25.结合图1所示,本发明所提供的一种衍生燃料rdf的制备方法,包括以下步骤:

26.s1,粗破碎,将固废可燃垃圾粗破碎得到破碎物;

27.具体过程为:将固废可燃垃圾(比如经装载机初步压碎的建筑或装修过程中的大件装修垃圾、橡胶、编织包装袋等装修垃圾以及其他生活可燃垃圾等),通过粗破碎机进行粗破碎处理得到粒径≤150mm的破碎物。

28.s2,风选,将破碎物经风选得到轻物料和重物料;

29.具体过程为:将破碎物通过风选机进行风选处理得到重物料和轻物料,风选过程中主要利用密度不同的原理分选出轻物料,风选效率可达≥95%;其中风选后得到重物料通过磁选机分离出黑色金属,剩余的重物料则进一步采用涡流分选机分离出有色金属和非金属物料,非金属物料再经人工分选得到惰性物料和非惰性物料,非惰性物料经光选机光选后得到含氯物料和可燃物料,上述过程中,黑色金属和有色金属可进行售卖或回收利用等,惰性物料进行外运填埋处理,含氯物料分离的目的是防止后端衍生燃料rdf成品在利用过程中造成腐蚀等现象的发生,可燃物料则可在后续步骤s4中进行细破碎处理、压制成型得到衍生燃料rdf。

30.s3,分离,将所述轻物料依次进行筛分、磁选、涡流分选、光选得到可燃物料;

31.具体过程为:将轻物料通过滚筒筛进行筛分处理,得到粒径>100mm的筛上物和粒径≤100mm的筛下物,筛下物经磁选机磁选分离出黑色金属和非铁磁性物料,非铁磁性物料通过涡流分选机进行涡流分选得到有色金属和非金属物料,非金属物料通过光选机光选得到含氯物料和可燃物料;上述过程中,黑色金属和有色金属可进行售卖或回收利用等,含氯物料分离的目的是防止后端衍生燃料rdf成品在利用过程中造成腐蚀等现象的发生,可燃物料则可在后续步骤s4中进行细破碎处理、压制成型得到衍生燃料rdf。

32.s4,细破碎、成型,将所述可燃物料进行细破碎处理得到细物料,再将所述细物料压制成型得到衍生燃料rdf。

33.具体过程为:将上述步骤中获得的可燃物料通过细破碎机进行细破碎处理得到粒径≤80mm的细物料,然后再将细物料通过rdf成型机压制成型得到粒径≤50mm的衍生燃料rdf,其中该衍生燃料rdf的低位热值在3500kcal/kg以上。

34.下面结合具体的实施例对本发明的衍生燃料rdf的制备方法进一步介绍;

35.实施例1

36.本实施例中衍生燃料rdf的制备方法如下:

37.100t固体可燃物垃圾,经过粗破碎至粒径≤150mm得到破碎物,然后进入风选系统,风选后的轻物料依次进行筛分、磁选、涡流分选、光选得到可燃物料,重物料则依次通过磁选、涡流分选、光选处理,将重物料中可燃物料分离出来。随后可燃物料进行细破碎、成型,最终得到衍生燃料rdf(热值3580kcal/kg)81.0t,金属0.5t,砂石12.0t,杂物6.5t。

38.实施例2

39.80t固体可燃物垃圾,经过粗破碎至粒径≤150mm得到破碎物,然后进入风选系统,风选后的轻物料依次进行筛分、磁选、涡流分选、光选得到可燃物料,重物料则依次通过磁选、涡流分选、光选处理,将重物料中可燃物料分离出来。随后可燃物料进行细破碎、成型,最终得到衍生燃料rdf(热值3620kcal/kg)64.2t,金属0.3t,砂石8.3t,杂物7.2t。

40.实施例3

41.50t固体可燃物垃圾,经过粗破碎至粒径≤150mm得到破碎物,然后进入风选系统,风选后的轻物料依次进行筛分、磁选、涡流分选、光选得到可燃物料,重物料则依次通过磁选、涡流分选、光选处理,将重物料中可燃物料分离出来。随后可燃物料进行细破碎、成型,最终得到衍生燃料rdf(热值3710kcal/kg)40.1t,金属0.1t,砂石5.2t,杂物4.6t。

42.综上所述,本发明的衍生燃料rdf的制备方法,不仅可以将固废可燃垃圾中可燃物含有的可回收金属与惰性物料分选出来,而且能制成高热值、高燃烧效率的衍生燃料rdf,大大降低了固废垃圾对环境的污染;本发明的衍生燃料rdf的制备方法,使得固废垃圾的大高价值的资源化利用,提供了降低燃煤实用的新途径,响应了“碳减排、碳中和”的双碳政策。

43.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。