1.本实用新型涉及液态排渣气化炉,具体地,涉及一种液态排渣气化炉下渣口。此外,本实用新型还涉及一种包括液态排渣气化炉下渣口的液态排渣气化炉。

背景技术:

2.气流床气化炉因其碳转化率高、冷煤气效率高、操作压力高、操作温度高、煤种适应性强、有效气产率高等诸多优点已在煤化工行业广泛应用。气流床气化炉上部为反应室,进行煤气化反应,下部为激冷室,将气化产生的粗煤气和灰渣进行冷却及分离。连接气化炉反应室和激冷室的组件为下渣口,是气化炉的关键部位。下渣口为高温熔融的液态熔渣和高温粗煤气提供通道使其能够进入激冷室进行固液分离、除尘降温。气化炉通过下渣口缩颈,增加煤粉在反应室的反应时间,提高碳转化率。但渣口太小,下渣口堵渣的风险变大。综合考虑碳转化率和下渣口堵渣风险,气化下渣口存在最优尺寸。在下渣口尺寸限定条件下,为保证下渣口和下降管不被烧损,下渣口的结构设计非常关键。下渣口设计不合理,下渣口、激冷环和下降管容易被磨损烧损,影响气化炉安全稳定运行。

3.目前,干煤粉加压气流床气化炉内件大多采用膜式水冷壁结构,其最大优点为“以渣抗渣”。国际领先煤粉加压气化技术为壳牌、gsp及航天炉。壳牌投资过大,吹灰过滤器损坏频繁;gsp气化炉合成气带灰问题严重,合成气洗涤流程过长,系统压降较大;航天炉为解决此问题采取气化炉内增加下降管和激冷环的方式,虽然解决了合成气带灰问题,但由于气化炉下渣口结构不合理,导致碳转化率低、有效气含量低的问题。所以下渣口的结构直接影响合成气在气化炉内的洗涤效果及碳转化率,下渣口过大造成碳转化率低,下渣口过小则会造成渣口与下降管的管径比过大,高温合成气与熔渣在下渣口处发生散射,下渣口结渣。所以下渣口处水冷壁的结构不合理会导致渣口和下降管的堵塞或失效。现有技术中的下渣口通常采用耐火砖、耐高温材料的金属筒体、金属筒体内设置冷却盘管或外侧增加冷却水盘管。气化炉下渣口结构通常采用圆筒形或圆台形结构设计。气化炉下渣口采用圆筒形结构设计时,气化炉直径和下渣口直径比相差太大,进入下降管的粗煤气和熔渣速度较快,粗煤气和熔渣在下降管内停留时间短,存在对下降管冲蚀力强和粗煤气的降温、灰渣分离效果差的问题,且高速的合成气对激冷室底部的冲击较大,导致激冷室液位波动大,出现激冷室水浴内渣水分离效果差、激冷室液位测量不准等问题。气化炉下渣口采用圆台形结构设计时,粗煤气和熔渣在下渣口内呈扩散状流动,出下渣口的粗煤气和熔渣呈分散射流状,增大了气渣冲蚀下渣口和下降管的几率,导致下渣口和下降管使用寿命短。

4.有鉴于此,需要设计一种液态排渣气化炉下渣口。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种液态排渣气化炉下渣口,该液态排渣气化炉下渣口具有降低气渣出下渣口的速度,提高了激冷室洗涤效率,降低了气体对激冷室液位的干扰,延长使用寿命。

6.本实用新型进一步要解决的技术问题是提供一种液态排渣气化炉,该液化排渣气化炉的液化排渣气化炉下渣口具有降低气渣出下渣口的速度,提高换热效率,增强阶梯式下渣口、激冷环、下降管的耐高温冲刷的性能,避免气体发散的作用。

7.为了实现上述技术问题,本实用新型一方面提供一种液态排渣气化炉下渣口,包括下渣口主体,所述下渣口主体为多段筒体连接成的阶梯式下渣口,所述阶梯式下渣口由上到下直径逐渐变大,所述下渣口主体下端外侧用于套装激冷环。本实用新型液态排渣气化炉下渣口,将下渣口主体设置成由上到下直径逐渐变大的阶梯式下渣口,通过逐级扩径,可以降低气渣从下渣口出去的速度,提高激冷室的洗涤效率,同时降低了气体对激冷室液位的干扰,由多段筒体连接成的阶梯式下渣口,可以有效地避免气速巨变,筒状结构使气体可以竖直向下通过,避免气体出现发散现象,从而达到气体稳流,减少了合成气对下渣口和下降管等气化炉激冷组件的磨损或烧毁的风险。

8.优选地,所述筒体由冷却水盘管水平盘绕形成,相邻所述冷却水盘管间由钢板焊接连接。

9.具体地,所述冷却水盘管相邻盘间距为10-30mm。

10.优选地,所述筒体上端外翻形成第一u型结构,所述第一u型结构开口朝下,所述筒体下端外翻形成第二u型结构,所述第二u型结构开口朝上。

11.具体地,所述第一u型结构内壁间距100-300mm,翻边长度为200-600mm,所述第二u型结构内壁间距50-100mm,翻边长度为30-200mm。

12.更具体地,所述筒体内壁设置有锚固钉,且所述筒体内壁设有耐高温涂层。

13.进一步地,所述耐高温涂层为耐火捣打料,所述耐高温涂层厚度为10-20mm。

14.更进一步地,所述阶梯式下渣口主体包括自上到下布置的两段筒体,位于上方的所述筒体直径为500-600mm,位于下方的所述筒体直径为700-1000mm。

15.优选地,所述激冷环通过螺栓安装在激冷室顶部的支撑板上。

16.本实用新型还公布了一种液态排渣气化炉,包括上述技术方案中任一项所述的液态排渣气化炉下渣口。

17.通过上述技术方案,本实用新型的有益效果如下:

18.针对现有技术中下渣口通常采用耐火砖、金属筒、在金属筒筒内或筒外设置冷却水盘管等方式存在的传热效果差的问题,本实用新型的下渣口为阶梯式下渣口,采用多段式结构,筒体由上到下直径逐渐变大,通过逐级扩径,降低气渣出下渣口的速度,提高了激冷室洗涤效率,降低了气体对激冷室液位的干扰,而且,避免气速巨变,筒状结构使气体竖直向下通过,避免气体发散,达到气流稳定规整的目的,减少了下渣口、下降管磨损烧毁的风险,降低了气渣冲蚀下渣口和下降管的几率,延长下渣口和下降管的使用寿命。

19.本实用新型通过直接采用冷却水盘管水平围绕形成筒体的方式,提高了换热效率,增强下渣口耐高温冲刷的性能,增强了下渣口使用寿命。

20.同时,本实用新型的液态排渣气化炉下渣口还包括冷却水盘管盘绕至上端口时向外翻边,与所述筒体外围形成第一u型结构,所述第一u型结构开口朝下,所述冷却水盘管盘绕至下端口向外翻边,与所述筒体外围形成第二u型结构,所述第二u型结构开口朝上,所述筒体内壁设有耐高温涂层,所述下渣口主体下端外侧还套有激冷环。避免了激冷环上端和高温灰渣的接触,延长了激冷环的使用寿命。

21.本实用新型的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

22.附图是用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但并不构成对本实用新型的限制。在附图中:

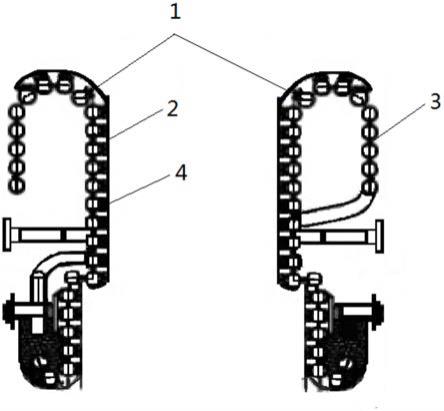

23.图1是本实用新型具体实施方式的液态排渣气化炉下渣口的结构示意图。

24.附图标记说明

25.1冷却水盘管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2耐高温涂层

26.3钢板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4锚固钉

具体实施方式

27.在本实用新型中,在未作相反说明的情况下,采用的方位词“上端”、“下端”、“上”、“下”、“水平”、“相邻”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,所接触的仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制;对于本实用新型的方位术语,应当结合实际安装状态进行理解。

28.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”、“布置”、“设有”、“安装”应做广义理解,例如,连接可以是直接连接,也可以是通过中间媒介进行间接的连接,可以是固定连接,也可以是可拆卸连接,或者是一体连接;可以是直接连接,也可以是通过中间连接件间接连接,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

29.以下结合附图对本实用新型的具体实施方式进行详细说明,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,本实用新型的保护范围并不局限于下述的具体实施方式。

30.参见图1,图1是本实用新型具体实施方式的液态排渣气化炉下渣口的结构示意图,现有技术中多把下渣口设置成圆筒形结构或圆台形结构,往往因气化炉直径和下渣口直径比相差甚大,粗煤气和熔渣的下降速度过快导致粗煤气和熔渣在下降管内停留时间短从而导致气渣分离效果差等问题,同时粗煤气和熔渣在下渣口内呈扩散状流动,出下渣口的粗煤气和熔渣呈分散射流状,增大了气渣冲蚀下渣口和下降管的几率,导致下渣口和下降管使用寿命短。

31.对此,本实用新型液态排渣气化炉下渣口采用将下渣口设置成由多段筒体连接而成的阶梯式下渣口,阶梯式下渣口由上到下的直径逐级增大,降低了粗煤气和熔渣出下渣口的速度,筒状结构的阶梯式下渣口使粗煤气和熔渣等竖直向下通过进入下降管,避免了气体的发散,增强了气流的稳定性,同时提高了激冷室的洗涤效果,降低了速度的气体在下降时对于激冷环、下降管以及激冷室底部的冲刷力变小,减少了激冷环、下降管以及激冷室被磨损和烧毁的风险。现有技术中,下渣口下端和激冷环上端直接连接,激冷环的上端与高温合成气,灰渣等直接接触,导致激冷环的工作环境温度过高,并且高温合成气以及灰渣对激冷环的冲刷造成了磨损,大大降低了激冷环的使用寿命。本实用新型液态排渣气化炉下

渣口将激冷环上端套在阶梯式下渣口的下端外侧,避免了激冷环上端与高温合成气以及灰渣的直接接触,提高了激冷环的使用寿命。

32.现有技术中常使用耐火砖、耐高温材料的金属筒体等作为下渣口的主材料,在下渣口的外侧增设冷却水盘管起到降温作用,降温效果不明显的同时,下渣口内的气渣流场也不规整;然而,本实用新型液态排渣气化炉下渣口直接采用由冷却水盘管1水平盘绕形成筒状结构的方法制成下渣口,在盘绕时从上到下逐级增大直径形成多段筒体即阶梯式下渣口,由冷却水盘管1直径盘绕形成的阶梯式下渣口有效的增加了换热效率,增强了下渣口耐高温冲刷的性能,同时也延长了渣口的使用时间,冷却水盘管1在水平盘绕后使用钢板3对其相邻的冷却水盘管1进行焊接连接,增强其稳固性,防止冷却水盘管1被高温合成气冲刷过程中产生变形等问题。

33.需要说明的是,相邻的冷却水盘管1间不仅可以使用钢板3焊接连接,同时可以使用卡扣连接,使用耐高温金属制成的可以周向包裹住冷却水盘管1的卡扣,将相邻的冷却水盘管1连接在一起。

34.还需要说明的是,作为本实用新型液态排渣气化炉下渣口的一种优选实施方式,优选地,冷却水盘管1间的相邻间距为10-30mm,将冷却水盘管1相邻的盘管间设置间隙,使用连接件将相邻的冷却水盘管1连接,避免了因冷却水盘管1相邻盘管间接触紧密导致冷却效果不理想,无法有效提高换热效率的问题。

35.由图1所示,盘绕成阶梯式下渣口的冷却水盘管1在盘绕形成阶梯式下渣口的主筒体后,最上端的冷却水盘管1盘绕至顶端时,先向阶梯式下渣口的主筒体外侧盘绕,接下来再向下盘绕形成翻边为第一u型结构,开口朝下;最下端的冷却水盘管1在盘绕至底端时,先向阶梯式下渣口的主筒体外侧盘绕,接下来在向上盘绕形成翻边为第二u型结构,开口朝上。

36.优选地,第一u型结构内壁间距100-300mm,翻边长度为200-600mm,主要起到扩大阶梯式下渣口对高温合成气、粗煤气、熔渣的降温冷却范围;第二u型结构内壁间距50-100mm,翻边长度为30-200mm主要起到加强冷却水循环的作用,u型结构的设置增强了由冷却水盘管1盘绕形成的阶梯式下渣口对气化炉反应室排出的高温合成气、粗煤气、熔渣等的降温冷却效果,提高了换热效率,同时,延缓了高温合成气、粗煤气、熔渣等出下渣口的速度,提高了气渣分离的效果。

37.参见图1,由冷却水盘管1盘绕形成的阶梯式下渣口的筒体内部均由锚固钉4进行加固,然后,在筒体内壁上浇筑有耐高温涂层2,锚固钉4能够增强耐高温涂层2的附着力,相邻的冷却水盘管1在经由钢板3等连接件连接后,为了结构的稳定性,在冷却水盘管1盘绕形成的筒体内侧使用锚固钉4进行加固,同时,为了保护冷却水盘管1形成的阶梯式下渣口不被高温合成气、粗煤气、熔渣等冲刷导致磨损或烧毁,在筒体内壁浇筑耐高温涂层2,耐高温涂层2可以有效地隔绝高温合成气、粗煤气、熔渣等对阶梯式下渣口的危害,并且,耐高温涂层2不会影响冷却水盘管1的冷却效果。

38.需要说明的是,优选地,耐高温涂层2主要由耐火捣打料制成,同时耐高温涂层2的厚度优选在10-20mm之间。

39.作为本实用新型的一种优选实施方式,由冷却水盘管1盘绕形成的多段筒体连接形成的阶梯式下渣口,优选两段筒体连接形成阶梯式下渣口,并且,位于上方的筒体直径为

500-600mm,位于下方的筒体直径为700-1000mm,通过气化炉反应室反应过后的高温合成气、粗煤气、熔渣等进入阶梯式下渣口,首先进入阶梯式下渣口的第一段筒体,下降速度得到缓冲的同时气渣流程得到规整,紧接着进入第二段筒体,相比第一段筒体直径第二段筒体的直径根据实际情况与气化炉的需求变大,高温合成气、粗煤气、熔渣等的下降速度得到进一步的减少,同时,由冷却水盘管1盘绕成的阶梯式下渣口,对于速度减慢的高温合成气、粗煤气、熔渣等进行换热处理,换热效率得到提高,冷却效果显著。

40.需要说明的是,以上作为本实用新型的一种具体实施方式,阶梯式下渣口可以为两段、三段、多段筒体连接形成,只要能够降低气渣出下渣口的速度,避免气体发散,达到气流稳定规整的目的即可。其次,上端套在阶梯式下渣口下端外侧的激冷环由螺栓固定安装在激冷室顶部的支撑板上,需要说明的是,激冷环的固定方式还可以采用焊接固定或连接法兰固定,只要满足其上端位于阶梯式下渣口下端外侧即可。

41.以上通过具体实施例对本实用新型的液态排渣气化炉下渣口进行了说明,可以理解的是,本实用新型的液态排渣气化炉下渣口的结构主体以及尺寸并不限于上述实施例所述的具体结构形式,也可以为其它结构形式,只要满足由冷却水盘管1盘绕形成的多段筒体连接成的阶梯式下渣口的条件,使本实用新型的液态排渣气化炉下渣口能够达到降低气渣出下渣口速度,提高激冷室洗涤效率,降低气体对激冷室液位的干扰,提高换热效率,增强阶梯式下渣口、激冷环、下降管的耐高温冲刷的性能,同时具有较好的安装可靠性的目的即可。

42.由上述各实施例可以看出,本实用新型具有如下技术效果:

43.本实用新型液态排渣气化炉下渣口采用阶梯式下渣口,阶梯式下渣口主要由冷却水盘管1盘绕组成的多段筒体组成,阶梯式下渣口由上到下的直径逐级增加,给予从气化炉反应室排出的高温合成气、粗煤气、熔渣等更大的冷却空间,同时降低了它们的流动速度,避免了因高温合成气、粗煤气、熔渣等速度太快对下渣口、激冷环、下降管的冲刷导致的磨损及烧毁,同时阶梯式下渣口直接由冷却水盘管1盘绕形成,增强了冷却效果和换热效率,阶梯式下渣口还对高温合成气、粗煤气、熔渣等的流场进行规整,避免了气体发散等问题。

44.其次,使用钢板等连接件对冷却水盘管1进行连接,使用锚固件4进行加固,在阶梯式下渣口的内壁浇筑耐高温涂层2,起到保护阶梯式下渣口的作用。并且将激冷环的上端套在阶梯式下渣口下端的外侧,避免高温合成气、粗煤气、熔渣等与激冷环直接接触,从而增强了激冷环的使用寿命。

45.另外,本实用新型还涉及一种液态排渣气化炉,该液态排渣气化炉的液态排渣气化炉下渣口具有降低气渣出下渣口的速度,提高换热效率,增强阶梯式下渣口、激冷环、下降管的耐高温冲刷的性能,避免气体发散的作用。

46.在本实用新型的描述中,参考术语“一个实施例”、“一些实施例”、“一种具体实施方式”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本实用新型中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

47.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技

术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

48.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

49.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。