1.本实用新型涉及有机固体废弃物热化学转换领域,具体涉及一种分段式热解系统。

背景技术:

2.目前国内、国外使用回转窑热解处理固体废弃物,主要工艺为间歇式、连续式,实际处理过程中两种炉型各有自身的特点,间歇式热解炉每次只能处理一定量的固体废弃物,时间较长,停机升温过程能耗较高;相对于间歇式热解炉,连续式热解炉则可连续进料,物料处理量大,每吨物料处理时间短,中间没有停机过程能耗较低,但当入炉物料成分复杂、含水率较高、性质差异较大时,热解效率迅速降低,未完全热解的物料,极容易在炉内产生结焦、结板阻碍热解进程,较高的含水率会消耗较多热量;在高温情况下,水蒸气会影响设备材料结构稳定性,从而影响设备使用寿命,行业研究得出物料热解前有必要先对含水率较高的物料进行烘干;其次,热解过程中产生的热解气冷凝生成热解液,热解液成分复杂,当物料含有氯元素时,氯元素混合在热解液中形成腐蚀性液,氯离子对不锈钢的腐蚀主要有两方面:一是破坏钝化膜;二是降低ph值。在ph值偏低的环境下,不锈钢对氯离子将会更加敏感,氯离子是引起金属孔蚀、缝隙腐蚀、应力腐蚀和选择性腐蚀的主要原因。当氯离子含量达2%时,大多数不锈钢已不能使用,要选用氯丁基橡胶、玻璃鳞片衬里或其他耐腐蚀材料。综上所述,浆液氯离子含量高带来的一个问题就是对于浆液接触的罐体、管道和设备的腐蚀,必须采用更高级的防腐材料和设备,这就增加了投资。热解液不易分离,造成设备腐蚀失效,从而降低设备使用寿命。

3.如何提高热解设备的稳定性并将含氯离子的化合物进行分离处理成为固体废弃物热解处理需要解决的问题。

技术实现要素:

4.本实用新型目的在于提供一种分段式热解系统,适用于固体废弃物经热解或气化处理,使固体废弃物热解过程保持稳定,并将含氯离子的化合物与热解产物进行分离处理,使固体废弃物升温过程均匀受热,减少结焦,有效提高热解效率。

5.本实用新型设计思路是把回转窑热解装置分别由三台热解炉串接组成,第一段热解炉主要是蒸发物料中的水分,并通过管道将其输送到界外;第二段热解炉主要是通过对物料初步热解,将物料中大部分含氯离子化合物以蒸汽形式蒸发,通过添加药剂(例如石灰)进行吸附,或者用吸附剂单独收集;第三段热解炉是彻底热解,将剩余物料进行彻底热解,生成热解碳和热解气。

6.为了解决上述技术问题,本实用新型所采用的技术方案是:一种分段式热解系统,包括料仓、第一插板阀、进料螺旋、第一段热解炉、第一配风机、第一导料管、第二插板阀、第二段热解炉、第二配风机、第二导料管、第三插板阀、第三段热解炉、第三配风机、出渣螺旋、冷凝系统、尾气处理系统、热风炉;所述第一段热解炉进料口与料仓相连,第一插板阀设置

在第一段热解炉进料口;所述第一配风机与第一段热解炉相连接,引入冷风控制第一段热解炉炉内温度;所述第二段热解炉进料口通过第一导料管与第一段热解炉出料口连接,第二插板阀设置在第二段热解炉进料口;所述第二配风机与第二段热解炉相连接,引入冷风控制第二段热解炉炉内温度;所述第三段热解炉进料口通过第二导料管与第二段热解炉出料口连接,第三插板阀设置在第三段热解炉进料口;所述第三配风机与第三段热解炉相连接,引入冷风控制第三段热解炉炉内温度;所述冷却系统与第三段热解炉出气口连接,所述第三段热解炉热解产生的热解气经由管道进入冷凝系统,然后输送至热风炉燃烧供热;所述出渣螺旋与第三段热解炉出料口连接,所述第三段热解炉热解产生的热解渣经由出渣螺旋冷却输出;所述热风炉通过管道将产生的高温烟气依次分别为第三段热解炉、第二段热解炉、第一段热解炉供热后输送至尾气处理系统。

7.进一步,第二段热解炉设置有添加口,通过添加口添加药剂与炉内物料吸附。

8.进一步,药剂可选择为石灰。

9.进一步,出渣螺旋冷却介质是水。出渣螺旋带自密封,当出渣螺旋排出物料时,能隔离排料出口端的空气与炉内空气。

10.进一步,还包括碳渣箱,所述碳渣箱与所述出渣螺旋出料口连接。

11.进一步,第三段热解炉炉内温度在300℃-650℃、第二段热解炉炉内温度在120℃-200℃、第一段热解炉炉内温度在100℃-120℃。

12.相比现有技术,本实用新型的有益效果在于:

13.(1)本实用新型分段式热解系统,提升了固体废弃物热解过程的稳定性,第一段热解炉对物料中水分进行蒸发,大部分水分通过管道输送到暂存罐进行下一步处理;将物料中水分蒸发后,物料自身携带部分热量进入第二段热解炉,不会使第二段热解炉内筒温度突降造成部分物料结焦或结板,从而更有利于物料的热解,第二段热解炉设置有添加口,通过添加口添加石灰药剂与炉内物料中的氯离子吸附,避免直接进入第三段热解炉,从而减少热解液中氯离子含量,第二段热解炉将含氯离子的化合物以蒸汽形式蒸发并收集,减少含氯离子化合物对后续设备产生腐蚀损害;第三段热解炉的产生的热解液几乎不含水、不含氯,减少了后续油液分离的工作量和成本。

14.(2)本实用新型不凝气通过冷凝系统净化后可输送到热风炉进行燃烧,产生的高温烟气为热解装置供热,高温烟气依次给第三段热解炉供热、第二段热解炉供热、第一段热解炉供热,热量梯级利用,热能利用率高。

15.(3)本实用新型设备热解炉分段加热温度不同,热解炉内筒使用不同耐受材质,有利于整体降低制造成本及损坏后的配件的更换成本,提高了设备的使用寿命。

附图说明

16.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

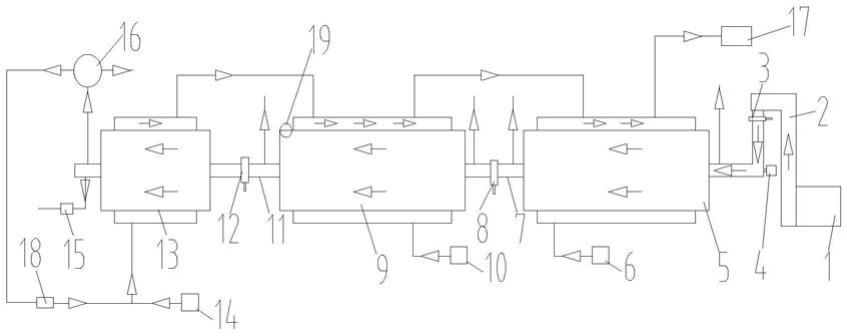

17.图1一种分段式热解系统的工艺流程图;

18.图2一种分段式热解系统的热解炉立体视图;

19.图3一种分段式热解系统的热解炉正视图;

20.图4一种分段式热解系统的热解炉俯视图;

21.图5一种分段式热解系统的导料管连接结构图;

22.图6一种分段式热解系统的导料管连接剖视图;

23.图7一种分段式热解系统的导料管连接正视图;

24.附图标记说明:1.料仓、2.提升机、3.第一插板阀、4.进料螺旋、5.第一段热解炉、6.第一配风机、7.第一导料管、8.第二插板阀、9.第二段热解炉、10.第二配风机、11.第二导料管、12.第三插板阀、13.第三段热解炉、14.第三配风机、15.出渣螺旋、16.冷凝系统、17.尾气处理系统、18.热风炉、19.添加口、51.进料口、52.出料口、53.热解气出口、54.外筒、55.内筒、56.烟气入口、57.烟气出口、70.导料管、71.动密封、72.螺旋叶片

具体实施方式

25.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

26.结合附图对本实用新型做进一步的说明,如图1一种分段式热解系统工艺流程图如下:

27.本发明提供了一种分段式热解系统,首先打开天然气管道阀门,运行热风炉,燃烧机点火燃烧,产生高温烟气,高温烟气进入第三段热解炉的夹层,通过第三配风机控制第三段热解炉炉内温度在300℃~650℃,高温烟气对第三段热解炉加热后,通过外筒上管道进入第二段热解炉夹层继续对第二段热解炉内筒加热,通过第二配风机控制第二段热解炉炉内温度在120℃~200℃,高温烟气对第二段热解炉内筒加热后,通过管道进入第一段热解炉夹层继续加热,通过第一配风机控制第一段热解炉炉内温度在120℃以内,最后高温烟气通过管道进入尾气处理装置,达标后排放。

28.物料经过预处理后,使用叉车或行车将物料堆放在料仓中,通过提升机将物料送入料斗,料斗出口连接进料螺旋,进料螺旋将物料送入第一段热解炉内筒,关闭第二插板阀,送入一定量物料后,关闭提升机、第一插板阀和进料螺旋,旋转第一段热解炉内筒,调节第一配风机使第一段热解炉内温度在120℃以内,第一段热解炉内蒸发物料中水分,水蒸气通过管道进入收集容器中;再进行下一步处理,通过视镜或其他可视化操作,确认第一段热解炉内产生水蒸气较少时,打开第二插板阀,通过连接管道内第一导料管,将物料送入第二段热解炉,待第一段热解炉炉内物料基本转移完毕,关闭第二插板阀,打开提升机、第一插板阀和进料螺旋,第一段热解炉继续进料。

29.物料进入第二段热解炉进行热解,关闭第三插板阀,打开第二配风机,调节第二配风机频率,使第二段热解炉内筒温度在120℃~200℃范围内,大部分含氯离子的化合物会以蒸汽形式蒸发,通过添加药剂进行吸附,常规添加药剂为石灰。也可以添加其他吸附剂单独收集处置;待第二段热解炉内筒压力值降低接近常压且压力值波动不大时,打开第三插板阀,将未彻底热解的物料送入第三段热解炉,完成物料的初步热解。第二段热解炉内大部分物料输送完毕,关闭第三插板阀,等待第一段热解炉来料。

30.待第二段热解炉炉内中大部分物料输送完毕,关闭第三插板阀,打开第三配风机,调节第三配风机频率,使第三段热解炉内筒温度在300℃~650℃范围内,产生热解气和热解渣,热解气经由炉体后端的管道进入冷凝系统,经过冷凝系统净化后的不凝气可输送到

热风炉进行燃烧,产生的高温烟气为热解装置供热;热解渣经由出渣螺旋冷却输出,进入碳渣箱。

31.图2、图3、图4所示热解炉结构,包括进料口、出料口、热解气出口、外筒、内筒、烟气入口、烟气出口,所述进料口设置内筒一端,与进料螺旋连接,将物料送入热解炉内筒;出料口设置内筒另一端,与出料螺旋连接,将物料送入下一工序热解炉内筒或排出;热解气出口设置出料口的盖板上,将热解炉内筒中物料产生的热解气排出;外筒设置在内筒外侧,并通过密封进行连接,内筒在驱动机构驱动下旋转运动,外筒和内筒之间设置有间隙夹层,烟气入口设置在出料口端的外筒上;烟气出口设置在进料口端的外筒上;所述热风炉燃烧产生的高温烟气由烟气入口进入间隙夹层经烟气出口排出。

32.图5、图6、图7所示导料管连接结构,包括动密封、螺旋叶片,螺旋叶片设置在中空的导料管管内,工作时后端物料的挤压并推动前端物料沿着螺旋叶片向前移动,进入下一段热解炉;在相连的两段导料管之间设有动密封,动密封起到密封连接作用。

33.本实用新型一种分段式热解系统应用于固体废弃物热解处理,提升了固体废弃物热解过程的稳定性,使高温烟气热量梯级利用,热能利用率高;每台热解炉根据使用温度选择不同的内筒材质,第一段热解炉和第二段热解炉内筒使用304不锈钢材质、第三段热解炉内筒使用310s不锈钢材质,从整体上降低了制造成本及损坏后的配件更换成本;第二段热解炉将含氯离子的化合物以蒸汽形式蒸发并收集,减少含氯离子化合物对后续设备产生腐蚀损害,提高了设备的使用寿命。

34.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。