1.本发明涉及智能料仓技术领域,尤其涉及基于漆渣回收处理的智能化料仓。

背景技术:

2.油漆生产废弃产生的残渣,或者涂的油漆剥落产生的渣,称为漆渣,流水线油漆涂装,大量油漆飞雾絮凝到水池内,小的流水涂装线每天要打捞过滤出几十甚至上百公斤漆雾凝渣,大的喷涂线每天要捞出几百公斤絮凝漆渣,为了防腐,船舶、汽车、集装箱、桥梁等钢铁制件的表面基本上都使用涂料,油漆的用量逐年增加,随之产生的油漆废渣也不容忽视,船舶、集装箱等制造业产生大量废漆渣,船舶、集装箱、桥梁定期刷漆,刮下来的废漆渣数量极大;现有的漆渣回收处理工艺:收集破碎磁选并烘干的漆渣到料仓内、然后通过输送机将烘干的漆渣在倒入到循环流化床内,得到热解油气和热解灰固体,然后收集热解油气经冷凝器冷凝,然后在油水分离器中进行油水分离,回收有机溶剂,用于其他溶解的添加剂,同时收集热解灰固体将其研磨成微粉填料,然后将微粉填料用于低端醇酸漆的生产,从而完成漆渣回收处理,在此过程中需要用到料仓;如实用新型公开号cn207174952u的一种漆渣综合利用装置用半成品料仓,实现漆渣物料的暂时储存及卸出,使整个漆渣回收处理过程操作及功能更加合理、灵活,保证漆渣回收过程的有序进行;但是其还存在一些不足之处,当漆渣较大时,易造成循环流化床在进行动态地热解时,热解漆渣不够充分,而持续性的上料又会造成物料再循环流化床内累积,使循环流化床内的漆渣进一步的增加,影响循环流化床的高效运行,热解充分易造成杂气混合,同时现有的料仓无法对漆渣进行研磨,使其在后续加工中更加易于热解,无法与漆渣回收处理装置或工艺产生自动调节,精准配料,其料仓的智能化较低,需要频繁人工操作,不够简单方便;针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

3.本发明的目的在于:通过设置储料仓、进料部、出料斗、出料管、精磨组件、精配组件和筛分器,在实现精细研磨筛分、精准配料的基础上,还通过设置信息采集模块、数据运行模块、处理器、补料计算模块和元件执行模块,通过对漆渣回收处理工艺过程中信息的采集、运行、计算和执行,本发明实现了漆渣回收处理工艺过程中的智能化精准化配料,使漆渣回收处理工艺过程中热解油气和热解固态处于动态平衡状态,最佳热解的质量,使反应的效果最佳和反应的效率最快,还实现了自动给储料仓补料,提醒并记录补料的功能,解决了传统的料仓智能化较低,无法及时与漆渣回收处理工艺过程中的其他部件进行反馈。

4.为了实现上述目的,本发明采用了如下技术方案:基于漆渣回收处理的智能化料仓,包括储料仓,所述储料仓的两端分别设有进料

部和出料斗,所述储料仓的底部外端还安装有控制面板,所述控制面板电性连接有显示屏和启动按钮;所述出料斗的底端固定设有出料管,所述进料部、储料仓、出料斗和出料管从顶到底依次贯通连接,所述进料部处安装有精磨组件和筛分器,所述筛分器设于精磨组件的正下方,所述出料斗内安装有精配组件;精配组件包括u形通料环板、u形分配环套、u形阻尼环套、第二伺服电机和第五转杆,所述u形通料环板的底端与出料斗的底端固定连接,所述第二伺服电机固定设于u形通料环板中部的底端,所述第五转杆转动设于u形通料环板的中心处,所述第五转杆的一端与第二伺服电机的输出轴固定连接,其另一端贯穿u形通料环板后与u形分配环套固定连接,所述u形阻尼环套设于u形分配环套与u形通料环板之间,且u形阻尼环套的外端与u形分配环套抵接,且u形阻尼环套的内端固定套接于u形通料环板的外端,所述u形通料环板开设有若干个第一过料孔,所述u形分配环套开设有若干个第二过料孔,所述第一过料孔和第二过料孔均以第五转杆的中轴线为圆心并按环形阵列分布,多个所述第一过料孔等距变小,所述u形分配环套开设有一个第三过料孔,所述第三过料孔与其中一个第一过料孔活动贯通连接,所述u形通料环板的底端设于出料斗的内侧壁并与其滑动连接,所述u形分配环套的底端固定设有限位环凸;控制面板包括信息采集模块、数据运行模块、处理器、元件执行模块和补料计算模块;信息采集模块,用于采集循环流化床内的工况环境信息和料渣的热解状况信息并将其发送给数据运行模块,还采集储料仓内的漆渣剩余体积信息并将其发送给补料计算模块;数据运行模块,用于接收到循环流化床内的工况环境信息和料渣的热解状况信息并生成料仓智能化配料因子,还将料仓智能化配料因子与预设范围值进行比较并生成精准配料控制信号,还将精准配料控制信号发送给元件执行模块;补料计算模块,用于接收储料仓内的漆渣剩余体积信息并计算得到料仓精准补料因子,且将生成的料仓精准补料因子与预设值进行比较并生成补料预警提示信号,还将补料预警提示信号发送给元件执行模块;元件执行模块,用于接收控制信号并控制对应部件工作。

5.进一步的,所述u形分配环套的外端开设有导料槽,所述导料槽与第三过料孔贯通连接。

6.进一步的,所述第三过料孔与第二过料孔的口径等大,所述u形分配环套在与第五转杆连接处的顶端剖面为弧形。

7.进一步的,所述精磨组件包括粗研磨滚筒、第一转杆、第一细研磨滚筒、第二转杆、第二细研磨滚筒、第三转杆和第一伺服电机,所述粗研磨滚筒对称设置两个,且粗研磨滚筒相互啮合,用于对漆渣进行破碎,所述第一转杆与进料部转动连接,所述第一转杆对称设有两个,且第二转杆的外端与粗研磨滚筒固定套接,其中一个所述第二转杆的一端贯穿进料部的内壁延伸到其外部并固定套接有第一齿轮,所述粗研磨滚筒设于第一细研磨滚筒的正上方,所述第一细研磨滚筒与第二细研磨滚筒抵接,且第一细研磨滚筒对称设于第二细研磨滚筒的两侧,所述第二转杆和第三转杆转动设于进料部内,所述第二转杆设有两个,且第二转杆对称设于第三转杆的两侧,且第二转杆和第三转杆的外端分别与第一细研磨滚筒和

第二细研磨滚筒固定套接,所述第二转杆的一端贯穿进料部的内壁延伸到其外部并固定套接有第二齿轮,所述第三转杆的一端贯穿进料部的内壁延伸到其外部并固定套接有第三齿轮和第四齿轮,所述第一伺服电机固定设于进料部一侧的中心处,所述第一伺服电机的输出轴固定连接有第四转杆,所述第四转杆的一端固定套接有第五齿轮和第六齿轮,所述第五齿轮与第一齿轮通过齿链传动连接,所述第六齿轮通过齿链与第四齿轮传动连接,一个所述第三齿轮通过齿链与两个第二齿轮传动连接。

8.进一步的,所述信息采集模块采集的循环流化床内的工况环境信息由循环流化床反应腔内的气压值、循环流化床反应腔内的温度值和循环流化床反应腔外的温度值构成,而料渣的热解状况信息由热解油气的体积和热解灰固体的重量构成。

9.进一步的,所述信息采集模块采集的储料仓内的漆渣剩余体积信息由漆渣流过精配组件的通过消耗总量和储料仓内的实时漆渣体积构成。

10.进一步的,所述数据运行模块的具体工作步骤如下:sa:数据运行模块接收到循环流化床内的工况环境信息和料渣的热解状况信息后,将其内的循环流化床反应腔内的气压值、循环流化床反应腔内的温度值、循环流化床反应腔外的温度值、热解油气的体积和热解灰固体的重量将其分别标定后,依据公式并计算得到料仓智能化配料因子a;sb:将实时生成的料仓智能化配料因子a与预设范围值a进行比较,当a<amin时,则产生第一精准配料控制信号,当a>amax时,则产生第二精准配料控制信号;当a=a时,则不产生控制信号;sc:还将实时生成的第一精准配料控制信号或第二精准配料控制信号通过处理器发生给元件执行模块。

11.进一步的,所述补料计算模块的具体工作步骤如下:sa:补料计算模块接收到漆渣流过精配组件的通过消耗总量和储料仓内的实时漆渣体积并将其分别标定后,经公式计算,得到料仓精准补料因子b;sb:将产生的料仓精准补料因子b与预设值b进行对比,当b≤b时,则产生补料预警提示信号,反之则不产生补料预警提示信号;sc:还将产生的补料预警提示信号发送给元件执行模块。

12.进一步的,元件执行模块的具体工作步骤如下:sa:当元件执行模块接收到第一精准配料控制信号后,立即控制精配组件增加对循环流化床反应腔内的漆渣的供应;sb:当接收到第二精准配料控制信号产生后,立即控制精配组件减少精配组件对物料的供应;sc:当元件执行模块接收补料预警提示信号后,立即编辑补料预警文本并将其发送到显示屏显示并闪烁,其中补料预警文本为“漆渣到达使用预警值,请工作人员加快向储料仓内添加漆渣”;补料预警文本用于提醒工作人员及时补料;同时立即向进料部处添加漆渣,并启动精磨组件和筛分器,对储料仓内进行填料,直到储料仓内的物料到达预设漆渣体积值,然后控制补料预警文本停止闪烁并编辑自动补料文本并在显示屏显示;其中自动补料文本为“自动进行第n次补料”,其中n为正整数。

13.综上所述,由于采用了上述技术方案,本发明的有益效果是:

本发明是通过设置的储料仓、进料部、出料斗、出料管、精磨组件、精配组件和筛分器,在实现精细研磨筛分、精准配料的基础上,还通过设置信息采集模块、数据运行模块、处理器、补料计算模块和元件执行模块,并涉及有对漆渣回收处理工艺过程中信息的采集、运行、计算和执行,本发明实现了漆渣回收处理工艺过程中的智能化精准化配料,使漆渣回收处理工艺过程中热解油气和热解固态处于动态平衡状态,最佳热解的质量,使反应的效果最佳和反应的效率最快,还实现了自动给储料仓补料,提醒并记录补料的功能,解决了传统的料仓智能化较低,无法及时与漆渣回收处理工艺过程中的其他部件进行反馈的问题。

附图说明

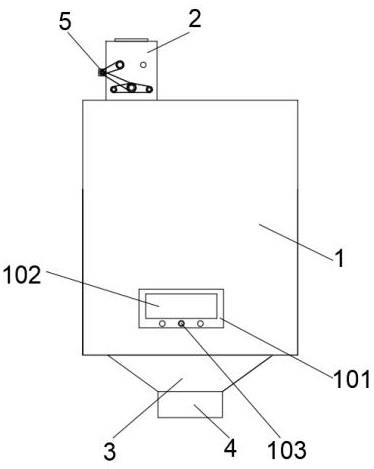

14.图1示出了本发明的主视图;图2示出了进料部处的局部放大图;图3示出了进料部处的剖面图;图4示出了精配组件的结构示意图;图5示出了图4的a处局部放大图;图6示出了本发明的智能化运行流程图;图例说明:1、储料仓;2、进料部;3、出料斗;4、出料管;5、精磨组件;6、精配组件;7、筛分器;101、控制面板;102、显示屏;103、启动按钮;501、粗研磨滚筒;502、第一转杆;503、第一齿轮;504、第一细研磨滚筒;505、第二转杆;506、第二齿轮;507、第二细研磨滚筒;508、第三转杆;509、第三齿轮;510、第四齿轮;511、第一伺服电机;512、第四转杆;513、第五齿轮;514、第六齿轮;601、u形通料环板;602、u形分配环套;603、u形阻尼环套;604、第一过料孔;605、第二过料孔;606、第三过料孔;607、导料槽;608、限位环凸;609、第二伺服电机;610、第五转杆。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

16.请参阅图1-图6,本发明提供一种技术方案:基于漆渣回收处理的智能化料仓,包括储料仓1,储料仓1的两端分别设有进料部2和出料斗3,出料斗3的底端固定设有出料管4,进料部2、储料仓1、出料斗3和出料管4从顶到底依次贯通连接,进料部2处安装有精磨组件5和筛分器7,精磨组件5对破碎的漆渣进行多次研磨,将漆渣颗粒精磨成粉末状,筛分器7设于精磨组件5的正下方,筛分器7用于筛分粉末状的漆渣,使漆渣的颗粒大小在100到200微米之间,储料仓1对粉末状的漆渣进行储存,出料斗3内安装有精配组件6,精配组件6用于给循环流化床进行精准配料,储料仓1的底部外端还安装有控制面板101,控制面板101电性连接有显示屏102和启动按钮103,启动按钮103用于启动设备;控制面板101包括信息采集模块、数据运行模块、处理器、元件执行模块和补料计算模块;

信息采集模块,用于采集循环流化床内的工况环境信息和料渣的热解状况信息并将其发送给数据运行模块,还采集储料仓1内的漆渣剩余体积信息并将其发送给补料计算模块;数据运行模块,用于接收到循环流化床内的工况环境信息和料渣的热解状况信息并生成料仓智能化配料因子,还将料仓智能化配料因子与预设范围值进行比较并生成精准配料控制信号,还将精准配料控制信号发送给元件执行模块;补料计算模块,用于接收储料仓1内的漆渣剩余体积信息并计算得到料仓精准补料因子,且将生成的料仓精准补料因子与预设值进行比较并生成补料预警提示信号,还将补料预警提示信号发送给元件执行模块元件执行模块,用于接收控制信号并控制对应部件工作;精磨组件5包括粗研磨滚筒501、第一转杆502、第一细研磨滚筒504、第二转杆505、第二细研磨滚筒507、第三转杆508和第一伺服电机511,粗研磨滚筒501对称设置两个,且粗研磨滚筒501相互啮合,用于对漆渣进行破碎,第一转杆502与进料部2转动连接,第一转杆502对称设有两个,且第二转杆505的外端与粗研磨滚筒501固定套接,其中一个第二转杆505的一端贯穿进料部2的内壁延伸到其外部并固定套接有第一齿轮503,粗研磨滚筒501设于第一细研磨滚筒504的正上方,第一细研磨滚筒504与第二细研磨滚筒507抵接,且第一细研磨滚筒504对称设于第二细研磨滚筒507的两侧,第二转杆505和第三转杆508转动设于进料部2内,第二转杆505设有两个,且第二转杆505对称设于第三转杆508的两侧,且第二转杆505和第三转杆508的外端分别与第一细研磨滚筒504和第二细研磨滚筒507固定套接,第二转杆505的一端贯穿进料部2的内壁延伸到其外部并固定套接有第二齿轮506,第三转杆508的一端贯穿进料部2的内壁延伸到其外部并固定套接有第三齿轮509和第四齿轮510,第一伺服电机511固定设于进料部2一侧的中心处,第一伺服电机511的输出轴固定连接有第四转杆512,第四转杆512的一端固定套接有第五齿轮513和第六齿轮514,第五齿轮513与第一齿轮503通过齿链传动连接,第六齿轮514通过齿链与第四齿轮510传动连接,一个第三齿轮509通过齿链与两个第二齿轮506传动连接;当漆渣从进料部2进入并落到粗研磨滚筒501上后,启动第一伺服电机511并控制其输出轴旋转,第一伺服电机511的输出轴旋转后带动与其固定的第四转杆512旋转,第四转杆512旋转后带动与其固定套接的第五齿轮513和第六齿轮514旋转,第五齿轮513和第六齿轮514旋转通过齿链分别带动与其传动连接的第一齿轮503和第四齿轮510旋转,第一齿轮503旋转后带动与其固定套接的其中一个第一转杆502旋转,其中一个第一转杆502旋转后带动与其固定套接的粗研磨滚筒501旋转,粗研磨滚筒501旋转后带动与其啮合的另一个粗研磨滚筒501旋转,另一个粗研磨滚筒501旋转后带动与其固定套接的另一个第一转杆502旋转,两个粗研磨滚筒501啮合同步旋转,将落入到其内的漆渣挤压,破碎,进行粗研磨使漆渣变成粗颗粒物,同时第四齿轮510旋转后带动与其固定的第三转杆508旋转,第三转杆508旋转后分别带动与其固定套接的第三齿轮509和第二细研磨滚筒507旋转,第三齿轮509旋转后通过齿链同时带动两个第二齿轮506旋转,第二齿轮506旋转后带动与其固定套接的第二转杆505旋转,第二转杆505旋转后带动与其固定套接的第一细研磨滚筒504旋转,两个第一细研磨滚筒504和一个第二细研磨滚筒507旋转,对粗颗粒物的漆渣进行进一步的挤压研磨,使粗颗粒物漆渣变成细颗粒物,综合上述工作步骤,一个电机同步带动粗研磨滚

筒501、第一细研磨滚筒504和第二细研磨滚筒507同步旋转,实现了对漆渣进行粗研磨和精细研磨,使后续的热解反应的更加充分,提高热解效率;精配组件6包括u形通料环板601、u形分配环套602、u形阻尼环套603、第二伺服电机609和第五转杆610,u形通料环板601的底端与出料斗3的底端固定连接,第二伺服电机609固定设于u形通料环板601中部的底端,第五转杆610转动设于u形通料环板601的中心处,第五转杆610的一端与第二伺服电机609的输出轴固定连接,其另一端贯穿u形通料环板601后与u形分配环套602固定连接,u形阻尼环套603设于u形分配环套602与u形通料环板601之间,且u形阻尼环套603的外端与u形分配环套602抵接,且u形阻尼环套603的内端固定套接于u形通料环板601的外端,u形通料环板601开设有若干个第一过料孔604,u形分配环套602开设有若干个第二过料孔605,第一过料孔604和第二过料孔605均以第五转杆610的中轴线为圆心并按环形阵列分布,多个第一过料孔604等距变小,u形分配环套602开设有一个第三过料孔606,第三过料孔606与其中一个第一过料孔604活动贯通连接,且u形分配环套602的外端开设有导料槽607,导料槽607与第三过料孔606贯通连接,导料槽607将细颗粒物漆渣导流到第三过料孔606,使细颗粒物漆渣分配物料流动更加流畅,其中第三过料孔606与第二过料孔605的口径等大,即第三过料孔606与最大口径的第一过料孔604等大,且u形分配环套602在与第五转杆610连接处的顶端剖面为弧形,弧形的u形分配环套602将细颗粒物漆渣分流到其四周,使细颗粒物漆渣在分配过程中更加的流畅,u形通料环板601的底端设于出料斗3的内侧壁并与其滑动连接,u形分配环套602的底端固定设有限位环凸608,限位环凸608滑动嵌入u形通料环板601开设的环槽内;当循环流化床需要漆渣量不一时,启动第二伺服电机609工作并控制其输出轴旋转,第二伺服电机609的输出轴旋转后带动与其固定的第五转杆610旋转,第五转杆610旋转后带动与其固定连接的u形分配环套602旋转,u形分配环套602旋转后使第三过料孔606的位置发生改变,然后与第二过料孔605和第一过料孔604通过连接,使漆渣流过第三过料孔606、第二过料孔605和第一过料孔604,然后通过控制第二伺服电机609输出轴的旋转角度,并经上述步骤,使第三过料孔606通过第二过料孔605分别贯通不同口径的第一过料孔604,且因为第一过料孔604的口径大小不同,因此通过第一过料孔604漆渣的通过量不同,控制第二伺服电机609的输出轴一次定角度旋转并经上述部件传动,带动u形分配环套602旋转,使第三过料孔606、第二过料孔605和第一过料孔604的中点在同一直线,从而使漆渣流量最大,还通过微控制第二伺服电机609的输出轴二次定角度旋转,使第三过料孔606与第二过料孔605和第一过料孔604的中点不在同一直线,使第一过料孔604与第三过料孔606局部重合,通过控制第一过料孔604与第三过料孔606重合度,控制漆渣流量的大小,其中第一过料孔604与第三过料孔606重合度越高,其漆渣流量越大,反之,则漆渣流量越小,综合上述技术方案,实现精准控制漆渣流流量,实现漆渣的精准配料的工作,使循环流化床的漆渣保持恒定状态;工作原理:步骤一,预储存一定的精磨漆渣:将破碎烘干的漆渣从进料部2的顶部倒入,控制面板101启动精磨组件5和筛分器7对漆渣分别进行精磨和筛选,然后筛选后的目标颗粒大小的漆渣落到储料仓1内,同时通过红外光幕体积测量仪扫描储料仓1内的实时漆渣体积,直到红外光幕体积测量仪扫描储料仓1内的实时漆渣体积到达预设漆渣体积值后,关闭精

磨组件5和筛分器7;步骤二,信息采集模块采集循环流化床内的工况环境信息和料渣的热解状况信息并将其发送给数据运行模块;其中循环流化床内的工况环境信息由压力传感器感应的循环流化床反应腔内的气压值、第一温度传感器采集的循环流化床反应腔内的温度值和第二温度传感器采集的循环流化床反应腔外的温度值构成,而料渣的热解状况信息由气体流量传感器感应的热解油气的体积和重量传感器感应的热解灰固体的重量构成;其中循环流化床的反应腔内外温差较大,易造成循环流化床的反应腔内的温度不够稳定,易流失,影响料渣的热解;配同等体积或重量的漆渣到循环流化床内热解,热解油气的体积和热解灰固体重量越大,说明热解得越充分,热解的效率越高;步骤三,数据运行模块接收到循环流化床内的工况环境信息和料渣的热解状况信息后,将其内的循环流化床反应腔内的气压值、循环流化床反应腔内的温度值、循环流化床反应腔外的温度值、热解油气的体积和热解灰固体的重量将其分别标定为w、e、r、t和y,然后依据公式,得到料仓智能化配料因子a,其中e1、e2、e3、e4、e5和e6为权重修正系数,权重修正系数使料仓智能化配料因子a的计算结果更加地接近真实值,且e2<e4<e3<e5<e1<e6,e1+e2+e3+e4+e5+e6=17.18;将实时生成的料仓智能化配料因子a与预设范围值a进行比较,当a<amin时,则产生第一精准配料控制信号,当a>amax时,则产生第二精准配料控制信号;当a=a时,则不产生控制信号,a=a表示a位于预设范围值a的范围之内;还将实时生成的第一精准配料控制信号或第二精准配料控制信号通过处理器发生给元件执行模块;步骤四,元件执行模块接收到第一精准配料控制信号后,立即控制精配组件6增加对循环流化床反应腔内的漆渣的供应;当接收到第二精准配料控制信号产生后,立即控制精配组件6减少精配组件6对物料的供应;步骤五,信息采集模块还通过粉末流量传感器采集的漆渣流过精配组件6的通过消耗总量和红外光幕体积测量仪扫描的储料仓1内的实时漆渣体积并将其发送给漆渣计算模块;通过漆渣流过精配组件6的通过消耗总量和储料仓1内的实时漆渣体积来精准构成储料仓1内的漆渣剩余体积信息,从而实现储料仓1提醒上料和自动研磨;其中自动研磨可通过手动关闭;步骤六,补料计算模块接收到漆渣流过精配组件6的通过消耗总量和储料仓1内的实时漆渣体积并将其分别标定为u和p,然后经公式,得到料仓精准补料因子b;其中k1、k2和k3为模拟修正因子,模拟修正因子使料仓精准补料因子b计算的结果更加的接近真实值,且k1>k3>k2,k1+k2+k3=5.16;还将产生的料仓精准补料因子b与预设值b进行对比,当b≤b时,则产生补料预警提示信号,反之则不产生补料预警提示信号;还将产生的补料预警提示信号发送给元件执行模块;步骤七,当元件执行模块接收补料预警提示信号后,立即编辑补料预警文本并将

其发送到显示屏102显示并闪烁,其中补料预警文本为“漆渣到达使用预警值,请工作人员加快向储料仓内添加漆渣”;补料预警文本用于提醒工作人员及时补料;同时立即向进料部2处添加漆渣,并启动精磨组件5和筛分器7,对储料仓1内进行填料,直到储料仓1内的物料到达预设漆渣体积值,然后控制补料预警文本停止闪烁并编辑自动补料文本并在显示屏102显示,其中自动补料文本为“自动进行第n次补料”,其中n为正整数;综合上述技术方案,本发明是通过设置的储料仓1、进料部2、出料斗3、出料管4、精磨组件5、精配组件6和筛分器7,在实现精细研磨筛分、精准配料的基础上,还通过设置信息采集模块、数据运行模块、处理器、补料计算模块和元件执行模块,通过对漆渣回收处理工艺过程中循环流化床内的工况环境信息和料渣的热解状况信息的采集、运行、计算和执行,本发明实现了漆渣回收处理工艺过程中的智能化精准化配料,使漆渣回收处理工艺过程中热解油气和热解固态处于动态平衡状态,最佳热解的质量,使反应的效果最佳和反应的效率最快,从而辅助整体工艺的高效智能化运行,还通过采集漆渣流过精配组件6的通过消耗总量和储料仓1内的实时漆渣体积并计算执行,实现了自动给储料仓1补料,提醒并记录补料的功能,解决了传统的料仓智能化较低,无法及时与漆渣回收处理工艺过程中的其他部件进行反馈。

17.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。