1.本发明属于导热油技术领域,涉及导热油添加剂,具体涉及一种硼化稀土高清洁导热油复合剂及其制备方法与应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.导热油是用于间接传递热量的一类热稳定性较好的专用油品。导热油一般由基础油和添加剂(或复合剂)组成。据发明人长期的生产实践发现,目前市场导热油复合剂都是由高分子聚合物抗氧剂组成的,缺点是高分子聚合物在高温下易分解焦化,由于导热油本身工作温度高,产生的结焦会导致导热效率差,甚至影响燃点,在导热管道内堵塞油路滤网,以致于压力不稳,从而影响导热油的使用寿命;导热油使用过程中由于高温伴随着氧化,油品氧化不仅会造成粘度升高,油压不稳之外,还会对管道有一定的腐蚀。

技术实现要素:

4.为了解决现有技术的不足,本发明的目的是提供一种硼化稀土高清洁导热油复合剂及其制备方法与应用,本发明提供的硼化稀土高清洁导热油复合剂清洁度高,能够有效减少导热油在高温下产生的结焦,增加导热油使用寿命,提高导热油的换油周期。

5.为了实现上述目的,本发明的技术方案为:

6.一方面,一种纳米硼化稀土抗磨清洗剂,以质量百分数计,由以下原料组成:

7.纳米硼酸镧8~12%,高分子分散剂28~32%,改性剂8~12%,表面活性剂8~12%,合成基础油为余量。

8.导热油需要在齿轮泵的动力输送下,将导热油输送至导热管道内,对于导热油的减摩、抗磨性能具有一定的需求,纳米硼酸镧具有显著的减摩、抗磨性能,本发明以纳米硼酸镧作为减摩、抗磨的主要成分,以合成基础油作为分散溶剂,增加清洗剂与导热油的相容性。表面活性剂的主要作用是对表面进行处理的添加剂,改性剂则是对颗粒物进行功能化的试剂,通过表面活性剂对纳米硼酸镧的表面进行处理,并经过改性剂改性,分散剂的主要作用为增加改性后的小颗粒在介质中的分散均匀性。高分子分散剂是一种高分子型的分散剂,其高分子链中大量易于分散的基团,改性后的小颗粒在合成基础油中能够分散更均匀。经过实践证实,将本发明提供的纳米硼化稀土抗磨清洗剂用于导热油复合剂具有显著的清洁性,从而有效减少导热油在高温下产生的结焦,增加导热油使用寿命,提高导热油的换油周期。

9.另一方面,一种硼化稀土高清洁导热油复合剂,以质量份数计,由以下原料组成:

10.上述纳米硼化稀土抗磨清洗剂20~30份,高温抗氧剂40~50份,分散剂10~30份,金属减活剂1~5份,合成基础油为5~10份。

11.本发明通过高温抗氧剂、分散剂、金属减活剂与纳米硼化稀土抗磨清洗剂进行复合,使得导热油复合剂不仅具有显著的清洁性、抗结焦性,而且具有热氧化安定性、防锈性、防腐性、导热性及节能性,从而提高导热油使用寿命,进而提高导热油的换油周期。

12.第三方面,一种上述硼化稀土高清洁导热油复合剂的制备方法,将纳米硼化稀土抗磨清净剂加入至合成基础油进行混合,混合过程中进行加热,再依次加入高温抗氧剂、分散剂、金属减活剂,继续加热使温度升高5~15℃,然后继续搅拌即得。

13.本发明的方法通过温度的调节、原料的顺序的添加,能够使各原料更好地混合,使各原料之间产生更好的协同作用,从而进一步提高导热油复合剂的性能。

14.第四方面,一种上述硼化稀土高清洁导热油复合剂在制备导热油中的应用。

15.第五方面,一种导热油,由基础油与上述硼化稀土高清洁导热油复合剂组成,基础油的质量为导热油总质量的98.0~99.5%。

16.经过实验证明,本发明添加少量的硼化稀土高清洁导热油复合剂即可实现本发明所述的作用效果。

17.本发明的有益效果为:

18.本发明提供的硼稀土高清洁导热油复合剂,含纳米硼化稀土抗磨清洗剂,与高温抗氧剂、分散剂、金属减活剂配合后,具有优异的清洁性,抗结焦性、热氧化安定性、防锈性及高导热率,节省能源和延长导热油泵的使用寿命。

具体实施方式

19.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

20.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

21.鉴于现有导热油复合剂无法有效减少高温条件下产生的结焦导致导热油存在使用寿命较短的问题,本发明提出了一种硼化稀土高清洁导热油复合剂及其制备方法与应用。

22.本发明的一种典型实施方式,提供了一种纳米硼化稀土抗磨清洗剂,以质量百分数计,由以下原料组成:

23.纳米硼酸镧8~12%,高分子分散剂28~32%,改性剂8~12%,表面活性剂8~12%,合成基础油为余量。

24.本发明经过实践证明,采用该纳米硼化稀土抗磨清洗剂能够显著提高到导热油复合剂的清洁性,从而有效减少导热油在高温下产生的结焦,增加导热油使用寿命,提高导热油的换油周期。

25.该实施方式的一些实施例中,所述高分子分散剂为聚异丁烯丁二酰亚胺。

26.该实施方式的一些实施例中,所述改性剂为司盘

‑

80。

27.该实施方式的一些实施例中,所述表面活性剂为硅烷偶联剂。

28.其制备方法为:向合成基础油中添加纳米硼酸镧、高分子分散剂、改性剂、表面活性剂搅拌均匀后,加热至50~70℃进行反应,反应后过滤即得。

29.本发明的另一种实施方式,提供了一种硼化稀土高清洁导热油复合剂,以质量份数计,由以下原料组成:

30.上述纳米硼化稀土抗磨清洗剂20~30份,高温抗氧剂40~50份,分散剂10~30份,金属减活剂1~5份,合成基础油为5~10份。

31.本发明通过高温抗氧剂、分散剂、金属减活剂与纳米硼化稀土抗磨清洗剂进行复合,使得导热油复合剂不仅具有显著的清洁性、抗结焦性,而且具有热氧化安定性、防锈性、防腐性、导热性及节能性,从而提高导热油使用寿命,进而提高导热油的换油周期。

32.该实施方式的一些实施例中,所述高温抗氧剂为烷基化二苯胺。

33.该实施方式的一些实施例中,所述分散剂为聚异丁烯丁二酰亚胺。

34.该实施方式的一些实施例中,所述金属减活剂为噻二唑衍生物。

35.本发明的第三种实施方式,提供了一种上述硼化稀土高清洁导热油复合剂的制备方法,将纳米硼化稀土抗磨清净剂加入至合成基础油进行混合,混合过程中进行加热,再依次加入高温抗氧剂、分散剂、金属减活剂,继续加热使温度升高5~15℃,然后继续搅拌即得。

36.本发明的方法通过温度的调节、原料的顺序的添加,能够使各原料更好地混合,使各原料之间产生更好的协同作用,从而进一步提高导热油复合剂的性能。

37.该实施方式的一些实施例中,加入高温抗氧剂之前的加热温度至55~65℃。

38.该实施方式的一些实施例中,加入金属减活剂后继续加热温度至60~70℃。

39.该实施方式的一些实施例中,继续搅拌的时间为1.5~2.5h。

40.该实施方式的一些实施例中,继续搅拌后进行过滤。

41.本发明的第四种实施方式,提供了一种上述硼化稀土高清洁导热油复合剂在制备导热油中的应用。

42.本发明的第五种实施方式,提供了一种导热油,由基础油与上述硼化稀土高清洁导热油复合剂组成,基础油的质量为导热油总质量的98.0~99.5%。

43.该实施方式的一些实施例中,所述基础油为烷基联苯基础油。

44.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例与对比例详细说明本发明的技术方案。

45.实施例1

46.1.纳米硼化稀土抗磨清洗剂的制备:

47.将10质量份纳米硼酸镧、30质量份聚异丁烯丁二酰亚胺、10质量份司盘

‑

80和10质量份硅烷偶联剂和40质量份合成基础油(五类基础油合成酯)加入至反应釜中,在搅拌过程中加热,加热至60℃,保温反应30分钟,反应后降温过滤获得纳米硼化稀土抗磨清洗剂。

48.2.硼化稀土导热油复合剂的制备:

49.(1)将20份纳米硼化稀土抗磨清洗剂和5份合成基础油(五类基础油合成酯)加入至调和罐中,边搅拌边升温至60℃。

50.(2)向步骤(1)中的调和罐中先加入50份烷基化二苯胺,搅拌5分钟后,加入22份聚异丁烯丁二酰亚胺,继续搅拌5分钟。

51.(3)向步骤(2)中的调和罐中加入3份噻二唑衍生物,升温至65℃,搅拌2小时。

52.(4)将步骤(3)获得的物料冷却后过滤获得硼化稀土导热油复合剂。

53.实施例2

54.纳米硼化稀土抗磨清洗剂的制备与实施例1相同。

55.硼化稀土导热油复合剂的制备:

56.(1)将25份纳米硼化稀土抗磨清洗剂和7份合成基础油(五类基础油合成酯)加入至调和罐中,边搅拌边升温至55℃。

57.(2)向步骤(1)中的调和罐中先加入45份烷基化二苯胺,搅拌5分钟后,加入20份聚异丁烯丁二酰亚胺,继续搅拌5分钟。

58.(3)向步骤(2)中的调和罐中加入3份噻二唑衍生物,升温至65℃,搅拌2小时。

59.(4)将步骤(3)获得的物料冷却后过滤获得硼化稀土导热油复合剂。

60.实施例3

61.纳米硼化稀土抗磨清洗剂的制备与实施例1相同。

62.硼化稀土导热油复合剂的制备:

63.(1)将28份纳米硼化稀土抗磨清洗剂和10份合成基础油(五类基础油合成酯)加入至调和罐中,边搅拌边升温至65℃。

64.(2)向步骤(1)中的调和罐中先加入40份烷基化二苯胺,搅拌5分钟后,加入18份聚异丁烯丁二酰亚胺,继续搅拌5分钟。

65.(3)向步骤(2)中的调和罐中加入4份噻二唑衍生物,升温至70℃,搅拌2小时。

66.(4)将步骤(3)获得的物料冷却后过滤获得硼化稀土导热油复合剂。

67.实施例4

68.纳米硼化稀土抗磨清洗剂的制备与实施例1相同。

69.硼化稀土导热油复合剂的制备:

70.(1)将26份纳米硼化稀土抗磨清洗剂和10份合成基础油(五类基础油合成酯)加入至调和罐中,边搅拌边升温至55℃。

71.(2)向步骤(1)中的调和罐中先加入40份烷基化二苯胺,搅拌5分钟后,加入20份聚异丁烯丁二酰亚胺,继续搅拌5分钟。

72.(3)向步骤(2)中的调和罐中加入4份噻二唑衍生物,升温至70℃,搅拌2小时。

73.(4)将步骤(3)获得的物料冷却后过滤获得硼化稀土导热油复合剂。

74.实施例5

75.纳米硼化稀土抗磨清洗剂的制备与实施例1相同。

76.硼化稀土导热油复合剂的制备:

77.(1)将25份纳米硼化稀土抗磨清洗剂和5份合成基础油(五类基础油合成酯)加入至调和罐中,边搅拌边升温至60℃。

78.(2)向步骤(1)中的调和罐中同时加入40份烷基化二苯胺、25份聚异丁烯丁二酰亚胺和5份噻二唑衍生物,先保持温度搅拌10分钟,然后升温至65℃,搅拌2小时。

79.(3)将步骤(2)获得的物料冷却后过滤获得硼化稀土导热油复合剂。

80.实施例6

81.纳米硼化稀土抗磨清洗剂的制备与实施例1相同。

82.硼化稀土导热油复合剂的制备:

83.(1)将24份纳米硼化稀土抗磨清洗剂和5份合成基础油(五类基础油合成酯)加入至调和罐中,边搅拌边升温至60℃。

84.(2)向步骤(1)中的调和罐中先加入48份烷基化二苯胺,搅拌5分钟后,加入22份聚异丁烯丁二酰亚胺,继续搅拌5分钟,然后加入1份噻二唑衍生物,搅拌2小时。

85.(3)将步骤(2)获得的物料冷却后过滤获得硼化稀土导热油复合剂。

86.实施例7

87.本实施例与实施例1相比,不同在于,将烷基化二苯胺替换为酚类抗氧剂。

88.实施例8

89.本实施例与实施例1相比,不同在于,聚异丁烯丁二酰亚胺替换为聚异丁烯丁二酸酐。

90.实施例9

91.本实施例与实施例1相比,不同在于,噻二唑衍生物替换为苯三唑衍生物。

92.实验例1

93.将1.5质量份实施例1的硼化稀土导热油复合剂与98.5质量份的烷基联苯基础油混合均匀获得导热油。

94.实验例2

95.将1.5质量份实施例5的硼化稀土导热油复合剂与98.5质量份的烷基联苯基础油混合均匀获得导热油。

96.实验例3

97.将1.5质量份实施例6的硼化稀土导热油复合剂与98.5质量份的烷基联苯基础油混合均匀获得导热油。

98.实验例4

99.将1.5质量份实施例7的硼化稀土导热油复合剂与98.5质量份的烷基联苯基础油混合均匀获得导热油。

100.实验例5

101.将1.5质量份实施例8的硼化稀土导热油复合剂与98.5质量份的烷基联苯基础油混合均匀获得导热油。

102.实验例6

103.将1.5质量份实施例9的硼化稀土导热油复合剂与98.5质量份的烷基联苯基础油混合均匀获得导热油。

104.对比例1

105.将1.5质量份国内某公司导热油复合剂1与98.5质量份的烷基联苯基础油混合均匀获得导热油。

106.对比例2

107.将1.5质量份国内某公司导热油复合剂2与98.5质量份的烷基联苯基础油混合均匀获得导热油。

108.对比例3

109.将1.5质量份国外某公司导热油复合剂3与98.5质量份的烷基联苯基础油混合均

匀获得导热油。

110.对比例1~3采用的导热油复合剂代表现有市售的、性能最优的三种,以该三种导热油复合剂代表现有导热油复合剂存在的缺陷。

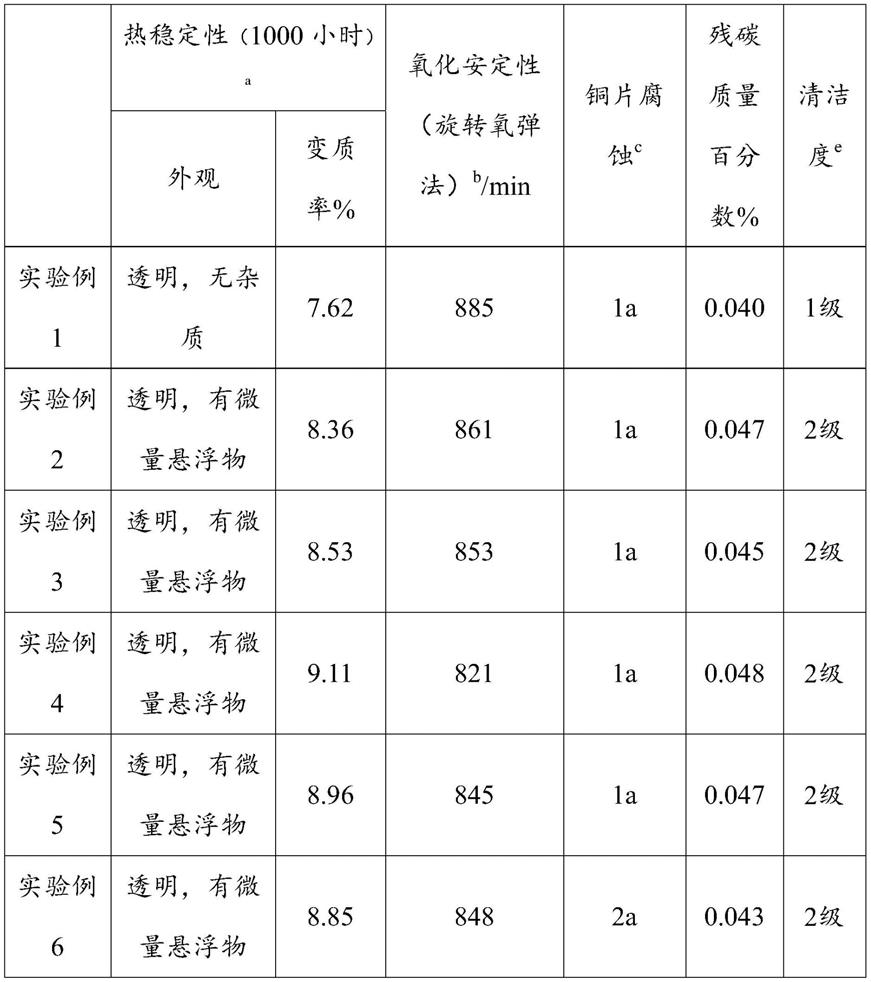

111.对实验例1~6、对比例1~3制备的导热油的性能检测结果如表1所示。

112.表1对实验例1~6、对比例1~3制备的导热油的性能检测结果

113.[0114][0115]

注:a.热氧化安定性试验方法:按照试验标准gb/t23800;

[0116]

b.氧化安定性(旋转氧弹法测试)按照试验标准sh/t0193;

[0117]

c.铜片腐蚀测试方法:按照gb/t5096石油产品铜片腐蚀法;

[0118]

d.残碳含量测试方法:按照标准gb/t268;

[0119]

e.清洁度测试方法:按照sh/t0300。

[0120]

通过实施例1与对比例1~3对比可知,本发明的硼稀土高清洁导热油复合剂,具有优异的清洁性,清洗性、防锈防腐性、热稳定性、热氧化安定性,不仅能有效延长导热油的使用寿命,而且能对导热油泵的使用寿命延长。

[0121]

通过实施例1与实施例2~6对比可知,本发明针对纳米硼化稀土抗磨清洗剂与烷基化二苯胺、聚异丁烯丁二酰亚胺、噻二唑衍生物配合后形成的导热油复合剂的效果更好。尤其是对温度、原料添加顺序调节后,效果更为优异。

[0122]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。