1.本发明是一种撬装式有机固废热解装置,涉及一种有机固废热解装置,属于环保设备领域。

技术背景

2.热解技术是国内外有机固废处理前沿技术之一。这项技术以连续的工艺和工厂化的生产方式,使得有机固废中的的有机物污染物发生热解或是热缩合而得到相应的液相石油、气体、焦炭以及无机质等,在完成无害化的同时回收了石油、可燃气等资源,实现了无害化和资源化。

3.目前,在垃圾处理、生物质、危废热等处理中,热解处理也越来越被广泛应用。例如,将热解气化拓展至土壤修复、危废含油污泥、含铬污泥、餐厨垃圾、皮革下脚料等的处置,并用于稻壳、玉米秸秆等生物质的生物炭制备和能量清洁利用,以及活性炭的再生利用等领域。热解技术作为最有前途的危废处理方法之一,对工艺要求极高,既要保证整体的密封性,还要保证高效的热解过程。但是国内热解技术的起步较晚,行业发展并不完善。

4.目前含油污泥热解处理装置主要有回转式、螺旋式等;回转式存在问题如下:一是,连续进料状态下,密封差的问题,二是,粉尘量大,造成的结焦及除尘问题;而螺旋式受限于炉体结构及加热方式,在物料适应性和热效率上较差,尤其是物料在螺旋进行了搅拌,造成出口粉尘量大,易造成管道弯头、阀门结焦,堵塞,因此设备检修频次高。

技术实现要素:

5.本发明的目的在于提供一种撬装箱式含油污泥热解装置,在一个炉体内完成含油污泥的干燥、热解的装置,且具备良好的密封性,并能避免因物料翻动形成的扬尘造成的的结焦和飞灰,以克服现有技术的缺陷。

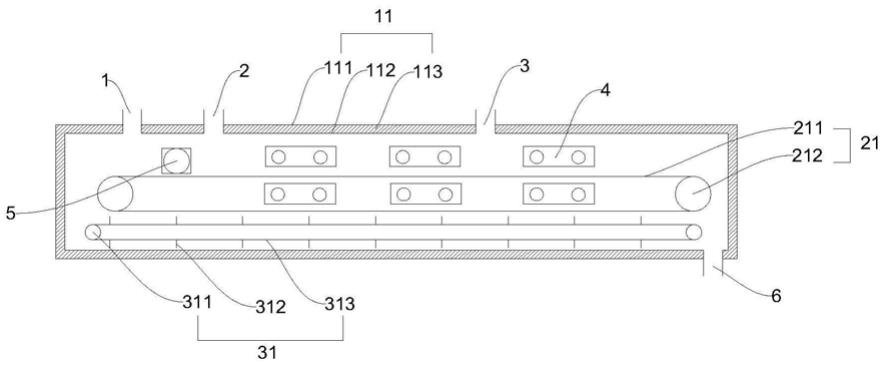

6.一种撬装式有机固废热解装置,包括双壳密封炉体11、物料输送装置21和多个辐射管4,其中,双壳密封炉体11上壁上依次设有进料口1、蒸汽出口2和热解油气口3,双壳密封炉体11下壁上设有出料口6,物料输送装置21在双壳密封炉体11内中间位置,物料输送装置21的上部的链板211的上方和下方均匀分布多个辐射管4,其特征在于,在上部的链板211上表面靠近进料口1处设有布料器5,在下部的链板211下方设有刮渣装置31,刮渣装置31包括刮渣链轮311和链条313,在上部的链条313的上表面和下部的链条313的下表面均匀设有多个刮渣板312。

7.所述的布料器5包括传动轴51和双向螺旋叶片52,双向螺旋叶片52固定连接在传动轴51的外表面上;双向螺旋叶片52随链板211的运动而转动。

8.所述的双壳密封炉体11包括外部支撑壳体111和内密闭炉膛112,在外部支撑壳体111和内密闭炉膛112之间的空隙填充有保温隔热层113。

9.本发明优点在于:

10.1、采用双层以上的辐射管作为加热装置,上层辐射管与物料水平,采用直接辐射

加热方式对物料上部进行加热,下层辐射管加热链板机后采用热传导对物料下部加热,温度场合理,更有利于物料的热解,克服其它方式“加热效率低”效率的缺陷。过对辐射管进行调节,可以实现辐射管的精准能量配比,使物料处于最高效的热解温度场内,同时由于加热充分,本发明具有热解品质高、使用物料范围广、粒径要求低、热解效率高,并且操作安全可靠的特点。

11.2、热解过程中物料相对链板机静止不动,避免物料翻动带来的扬尘,进而减少飞灰产生和灰尘引起的结焦。

12.3、采用双壳密封炉体,保证热解过程的密封性,避免因氧气进入带来的安全隐忧。

附图说明

13.图1、为本发明实施例结构示意图;

14.图2、为本发明实施例布料器5内部结构示意图。

15.1为进料口,2为蒸汽出口,3为热解油气出口,4为辐射管,5为布料器,6—出料口,11为双壳密封炉体:111

‑

外部支撑壳体、112

‑

内密闭炉膛、113

‑

保温隔热层;21

‑

物料输送装置:211

‑

链板、212

‑

链轮,31

‑

刮渣装置:311

‑

链轮、312

‑

刮渣板、313

‑

链条,51为传动轴,52为双向螺旋叶片。

具体实施方式

16.整体呈长方体箱式布置,符合平板车运输要求,并能在一个炉体内完成含油污泥的干燥、热解的装置。

17.为实现上述目的,本发明提出了一种撬装箱式热解装置,该箱式含油污泥热解装置由双壳密封炉体、物料输送设备、和两层以上辐射管、刮渣装置、布料装置组成,其中,双壳密封炉体整体为长方体中空箱式结构,物料输送设备设置于双壳密封炉体内,所述两层以上的辐射管设置于双壳密封炉体内,位于所述物料输送装置上方、中部间隙或下方,每层所述辐射管包括:多根辐射管,其与双壳密封炉体相连,相邻两根辐射管相隔一定距离,所述刮渣装置设置于双壳密封炉体内,位于双壳密封炉体底部,所述布料装置设置于双壳密封炉体进料区内,位于物料输送装置上部。

18.所述双壳密封炉体由内密闭炉膛和外部支撑壳体组成,内密闭炉膛采用金属材料焊接为箱式结构,保证密闭性;外部支撑壳体布置于内密闭炉膛外部,外部支撑壳体与内密闭炉膛形成100mm

‑

400mm空腔,保温材料布置于内密闭炉膛和外部支撑壳体之间所述空腔之中。根据功能区分,炉体依次相连的分为进料区、干燥区、热解区和出料,进料区顶部设有热解物料入口和布料装置、干燥区设有水蒸气出口、热解区的顶部设有热解油气出口,出料区设有物料出口;

19.所述辐射管加热系统,采用天然气或热解不凝气等可燃气体为燃料,插入双壳密封炉体中,位于物料输送装置上方、中部间隙或下方。辐射管与内密闭炉膛间进行密封,燃气在辐射管内燃烧后经过换热后由排气口排出,热量由辐射管辐射进入炉膛,燃烧烟气与炉膛隔绝,保证炉膛气氛。

20.所述物料输送设备,采用链板机或网带机,链板或网带、链条、链轮位于所述炉内密闭膛内部,驱动轴及从动轴穿插通过双壳密封炉体,轴与内密闭炉膛动密封,动力设备从

炉外驱动物料输送设备的连续运转,所述链轮直径为200mm

‑

1000mm,所述链板或网带宽度为2000mm

‑

4000mm。

21.所述刮渣装置由链轮、链条、刮渣板组成,其中刮渣板按一定间距焊接在链条上,其底部与内密闭炉膛底部接触或留有一定间隙,随着链轮的转动,链条带动刮渣板不断水平往复运动,将物料输送设备中掉落的物料、残渣不断的推向出口,避免物料在内密闭炉膛底部积聚。

22.实施例:一种撬装式有机固废热解装置,参见图1和图2,包括双壳密封炉体、物料输送设备、布料设备和两层以上辐射管、刮渣装置、布料装置组成。

23.热解装置双壳密封炉体11整体为长方体中空箱式结构,由内密闭炉膛112和外部支撑壳体111组成,保温隔热层113填充于内密闭炉膛112和支撑壳体111之间空隙之间。布料器5由传动轴51和双向螺旋叶片52组成,双向螺旋叶片52焊接于传动轴51上,位于物料输送设备21上方和进料口1下方。物料传输设备21至于内密闭炉膛112之内,包括两组传动链轮212和与链轮啮合多块互相搭接的链板211组成,链轮212直径为200mm

‑

1000mm,两组链轮置于内密闭炉膛112两端,水平传动,单块链板211宽度为2000mm

‑

4000mm、长度100mm

‑

500mm。物料经由进料口1进入,落于物料输送设备21上,经过布料器5时被旋转的传动轴51和双向螺旋叶片52平均平铺在211链板上,随着链轮转动,物料被从进料口水平输送到炉膛后端,在后端链轮处受重力自由落体到出料口6。物料运输过程中依次划分为进料区、干燥区、热解区、进料区,干燥区设有以水蒸气为主的烟气出口2,热解区设有以热解油气为主的烟气出口3。辐射管4插入双壳密封炉体11中,辐射管4与内密闭炉膛112采用法兰密封,辐射管4位于链板211上层及链板上下层之间隙之中,辐射管4与链板211呈水平,其中位于链板211上层的辐射管与链板211上层距离20mm

‑

200mm,对物料采用直接辐射式加热物料上部,位于链板211上层与下层的间隙之间辐射管首先加热链板,然后链板以热传导式加热物料底部,多种加热方式合理利用热能分布,使热效率增强。刮渣机31位于密闭炉膛112最下端,由传动链轮311、刮渣板312和链条313组成,刮渣板312与链条313互相固定,且刮渣板312与密闭炉膛112底板接触或存在一较小间隙,工作时链轮带动链条做循环运转,使刮渣板312不断循环将上方物料输送设备21掉落的物料刮至出料口6,防止物料在密闭炉膛112底部不断聚集。