1.本发明涉及润滑剂领域,具体涉及稀土基润滑脂及其制备方法。

背景技术:

2.高端装备制造业的发展,对润滑脂产品性能提出了苛刻的要求。对于机械设备的轴承和齿轮等部位,润滑脂选择不当就会显著减少设备使用寿命,降低生产效率,增加生产成本。通过开发和使用性能优良的润滑脂,满足不断发展的机械行业对润滑性能的要求具有重要的意义,也是今后润滑脂的发展方向。

3.润滑脂由基础油、稠化剂和添加剂组成。根据稠化剂种类可分为皂类稠化剂和非皂类稠化剂,各种稠化剂均具有突出的特点。

4.稀土金属元素属于iiib族,除了钇、钪以外,其余的都位于第6周期。含稀土的化合物具有优良的润滑作用和抗腐蚀作用,常被用作润滑添加剂和材料的涂层。

5.例如,cn105505546a将纳米ceo2或纳米la2o3作为添加剂加入到润滑脂中,使得润滑脂具有良好的摩擦学性能和热稳定性。

6.us20150059236a1和wo2008030810a2披露了一种润滑剂,其含有的二氧化铈纳米颗粒的平均流体动力学直径为约1nm至约15nm,可用作内燃机中的润滑剂。可以有效保护发动机,减少发动机摩擦,提高润滑性和提高燃料效率。纳米颗粒虽然解决了它们在润滑脂中的分散问题,但是纳米颗粒之间容易发生团聚而沉淀,从而影响润滑剂的性能。

7.以稀土化合物作为稠化剂的专利申请包括cn102676285a,其公开的方法制备的润滑脂可在高温、高压、高负载及高酸碱等恶劣条件下连续长时间工作,但是该润滑脂中的稠化剂除了含有氟化稀土以外还有乙丙共聚物或者聚四氟乙烯,成分比较复杂,并不是单一组分。

8.此外,cn106147941a公开了一种复合聚脲润滑脂,其稠化剂至少包含聚脲-有机酸镧,该发明提供的复合聚脲镧润滑脂具有良好的极压性和高的滴点,同时还具有优良的机械安定性、胶体安定性、热安定性、防腐蚀性等性能,综合性能好。该复合聚脲润滑脂使用的是聚脲的有机酸镧盐作为稠化剂,稠化剂成分仍较复杂,且除了使用有机酸镧外,还用到了第三组分的聚脲,制脂过程无法通过一步反应实现。

技术实现要素:

9.本发明的目的是为了克服现有技术存在的成分复杂和无法通过一步反应实现的问题,提供一种稀土基润滑脂及其制备方法,该润滑脂组成简单,性能优异,制备过程简单,抗磨性能和极压性能优异。

10.本发明的发明人在研究中发现,使用稀土化合物作为稠化剂制备的原料,使获得的稠化剂既具有减摩抗磨的性能,也具有耐高温特性,因此既可以充当稠化剂,同时还可以起到添加剂的效果,且能够进一步简化稠化剂的组成。因此,为了实现上述目的,本发明一方面提供了一种稀土基润滑脂,该润滑脂含有基础油和稠化剂,其中,所述稠化剂为稀土元

素的有机酸盐,相对于100g的基础油,所述稠化剂的用量为5-70g。

11.本发明第二方面提供了一种制备稀土基润滑脂的方法,该方法包括:

12.(1)将结构式为的有机酸、部分基础油和稀土元素前驱体混合进行皂化反应,再将皂化反应得到的产物选择性地进行升温脱水;

13.(2)将步骤(1)所得产物进行炼制,再与余量基础油和任选的添加剂混合。

14.本发明第三方面提供了如上所述的方法制得的稀土基润滑脂。

15.通过上述技术方案,本发明的稀土基润滑脂产品组成和制备过程简单,除具有高滴点和良好的胶体稳定性外,还表现出优良的极压抗磨性和高温稳定性,是一款具有优异性能的润滑脂产品。能够适用于高温、高负荷等恶劣工况条件,可应用于电器、钢铁、汽车和造纸等多个工业领域的机械轴承、齿轮和传动杆等多类运转设备,具有很好的发展应用前景。

附图说明

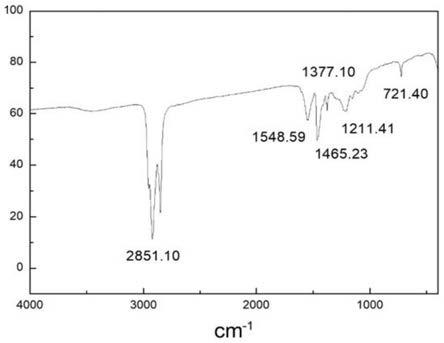

16.图1为根据本发明一种优选实施方式的润滑脂的红外光谱图。

具体实施方式

17.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

18.本发明提供的稀土基润滑脂含有基础油和稠化剂,其特征在于,所述稠化剂为稀土元素的有机酸盐,相对于100g的基础油,所述稠化剂的用量为5-70g,优选为10-45g。

19.根据本发明,稀土元素的有机酸盐为大分子的有机酸与稀土氢氧化物直接反应制得的金属皂,所述稀土元素的有机酸盐可以为碳原子数是8-40,优选10-30的一元羧酸盐。根据本发明一种优选的实施方式,稀土元素的有机酸盐中的有机酸结构如下所示:

[0020][0021]

其中,r1为c1-c20的烷基或c1-c20的烯基,优选为c1-c20的直链烷基;r2为c1-c20的亚烷基,优选为c1-c20的直链亚烷基;r3为h或羟基。

[0022]

具体地,r1为c1-c20(c1、c2、c3、c4、c5、c6、c7、c8、c9、c10、c11、c12、c13、c14、c15、c16、c17、c18、c19或c20)的烷基(或直链烷基)或c1-c20(c1、c2、c3、c4、c5、c6、c7、c8、c9、c10、c11、c12、c13、c14、c15、c16、c17、c18、c19或c20)的烯基(或直链烯基)。

[0023]

具体地,r2为c1-c20(c1、c2、c3、c4、c5、c6、c7、c8、c9、c10、c11、c12、c13、c14、c15、c16、c17、c18、c19或c20)的亚烷基(或直链亚烷基)。

[0024]

根据本发明,稀土元素的有机酸盐中的稀土元素可以为la,也可以为ce,还可以为sm,优选为la。

[0025]

根据本发明更优选的实施方式,稀土元素的有机酸盐选自稀土元素的月桂酸盐、

稀土元素的油酸盐、稀土元素的棕榈酸盐、稀土元素的硬脂酸盐、稀土元素的12-羟基硬脂酸盐和稀土元素的二十酸盐(二十烷基酸盐)中的至少一种。

[0026]

根据本发明最优选的实施方式,稀土元素的有机酸盐选自镧的月桂酸盐、镧的油酸盐、镧的棕榈酸盐、镧的硬脂酸盐、镧的12-羟基硬脂酸盐和镧的二十酸盐中的至少一种。

[0027]

根据本发明,除了以稀土元素的有机酸盐形式的稀土元素外,本发明优选基本上不含以其它形式存在的稀土元素,也即基本上不含以非有机酸盐形式存在的稀土元素。例如,稀土元素的氧化物、氟化稀土、聚脲-有机酸镧、二乙基二硫代氨基甲酸与稀土元素的配合物(erdtc)、三(n,n-二烷基二硫代氨基甲酸)-(1,10-邻菲萝啉)合稀土三元配合物。优选地,以其它形式存在的稀土元素的含量低于润滑脂总量的0.01重量%(或0.001重量%、或0.0001重量%、或0.00001重量%)。更优选地,所述润滑脂不含以其它形式存在的稀土元素。

[0028]

根据本发明的优选实施方式,所述稀土基润滑脂中的稠化剂为且仅为稀土元素的有机酸盐。

[0029]

根据本发明,对所述基础油的含量没有特别的限制,但优选情况下,以所述润滑脂的总重量为基准,所述基础油的含量为65-90重量%。

[0030]

根据本发明,所述基础油可以为本领域常用的各种油,例如,矿物油、合成油(酯类油、合成烃、聚α-烯烃、氟油)和植物油中的至少一种。所述基础油在100℃下的运动粘度可以为2-1000mm2/s,优选2-600mm2/s,更优选2-100mm2/s。其中,“运动粘度”参照gb/t265-1988测得。

[0031]

根据本发明,所述润滑脂还可以含有添加剂,对添加剂的含量和种类没有特别的限制。以所述润滑脂的总重量为基准,所述添加剂的含量可以为0.1-5重量%,优选为0.5-4重量%。所述添加剂可以包括抗氧剂、防锈剂和极压抗磨剂中的至少一种。

[0032]

所述抗氧剂可以为2,6-二叔丁基对甲酚、4,4

′-

亚甲基双(2,6-二叔丁基酚)、二苯胺、n-苯基-α-荼胺、2,6-二叔丁基-α-二甲氨基对甲酚、二烷基二硫代磷酸锌、二烷基二硫代氨基甲酸锌、2,5-二(烷基二硫代)噻二唑等。

[0033]

所述防锈剂可以为十二烯基丁二酸、石油磺酸钡、山梨糖醇单油酸酯、2-氨基乙基十七烯基咪唑啉十二烯基丁二酸、苯并三氮唑等。

[0034]

所述极压抗磨剂可以为硫化异丁烯、二苄基二硫、亚磷酸二正丁酯、硼酸盐等。

[0035]

根据本发明一种特别的实施方式,所述润滑脂仅由以上基础油、稠化剂和任选的添加剂组成。

[0036]

本发明中,所述稠化剂可以由稀土元素前驱体与有机酸反应获得。所述润滑脂可以通过将稠化剂与基础油混合并进行炼制得到,但根据本发明一种具体的实施方式,本发明提供的一种制备润滑脂的方法包括:

[0037]

(1)将结构式为的有机酸、部分基础油和稀土元素前驱体混合进行皂化反应,再将皂化反应得到的产物选择性地进行升温脱水;

[0038]

(2)将步骤(1)所得产物进行炼制,再与余量基础油和任选的添加剂混合。

[0039]

本发明中,对于有机酸,r1、r2与r3的选择如前所述,故而不再赘述,基础油亦然。根

据本发明优选的实施方式,所述有机酸选自月桂酸、油酸、棕桐酸、硬脂酸、12-羟基硬脂酸和二十酸中的至少一种。

[0040]

本发明中,所述稀土元素前驱体选自稀土元素的氧化物、卤化物、卤素含氧酸盐、碳酸盐、氢氧化物、硫酸盐和硝酸盐中的至少一种,优选为稀土元素的硫酸盐、硝酸盐和卤化物中的至少一种,更优选为硝酸盐,最优选地,所述稀土元素前驱体为氢氧化镧。

[0041]

更优选地,步骤(1)中,在80-100℃的条件下,将有机酸、部分基础油和稀土元素前驱体混合进行皂化反应,再选择性地在120-140℃下进行升温脱水。皂化反应的时间可以为0.5-2h。升温脱水为选择性进行的步骤,本领域技术人员能够理解的是,如果皂化在较高温度下进行,且皂化后的物料基本不含水,则无需进行升温脱水。升温脱水的时间可以为10min甚至更短,如5-10min。

[0042]

步骤(2)中,对炼制(恒温炼制)的条件没有特别的要求,可以按照常规的条件进行。优选情况下,炼制的条件包括:温度为180-220℃,时间为5-30min。

[0043]

本领域技术人员能够理解的是,部分基础油的量与余量基础油的量之和即为所用的基础油的总量,本发明中,部分基础油与余量基础油的重量比优选为1:0.5-2。

[0044]

与余量基础油和任选的添加剂混合后,还可以按照常规的方式进行研磨均化等处理,以获得润滑脂成品。

[0045]

根据本发明一种优选的实施方式,所述方法包括:将有机酸和一部分基础油混合加热至50-90℃以使有机酸溶解,然后加入溶于另一部分基础油的稀土元素前驱体;搅拌均匀后,升温至80-100℃充分反应0.5-2h,再升温至120-140℃脱水;之后加入剩下的基础油在180-220℃下炼制5-30min,待其降温至60-120℃左右时加入任选的添加剂;最后冷却至室温后研磨均化,得到稀土基润滑脂。其中,一部分基础油、另一部分基础油与剩下的基础油的量之和即为所用的基础油的总量,本发明中,三者的重量比优选为1:0.1-2:0.5-3。

[0046]

本发明还提供了由如上所述的方法制得的稀土基润滑脂。本发明方法制得的润滑脂具有优良的综合性能。

[0047]

以下将通过实施例对本发明进行详细描述。以下实施例中,12-羟基硬脂酸购自通辽市威宁化工有限责任公司。

[0048]

实施例1

[0049]

往200g的150bs急冷油(100℃运动粘度为31mm2/s,购自克拉玛依石化公司,下同)中加入43.45g的12-羟基硬脂酸,加热至60℃,此为溶液1。将9.15g氢氧化镧加到100g的150bs基础油中,升温至60℃后缓慢加到上述溶液1中。搅拌均匀后,升温至100℃使其充分反应1h,然后升温至140℃除水,之后升温至200℃炼制10min。最后再加入150g的150bs急冷油,冷却至110℃加入10g二苯胺和10g石油磺酸钡研磨均化,得到稀土镧基润滑脂,其红外光谱图见图1,从图1中可以看出,在1548cm-1

处具有吸收峰,说明镧以脂肪酸镧的形式存在。

[0050]

实施例2

[0051]

往200g的150bs急冷油中加入43.13g硬脂酸,加热至60℃,此为溶液1。将9.6g氢氧化镧加到100g的150bs基础油中,升温至60℃后缓慢加到上述溶液1中。搅拌均匀后,升温至100℃使其充分反应1h,之后升温至140℃除水,然后升温至200℃炼制10min。最后加入150g的150bs急冷油,冷却至90℃加入10g的2,6-二叔丁基对甲酚和10g十二烯基丁二酸研磨均化,得到稀土镧基润滑脂,其红外光谱图与图1相似,在1548cm-1

处具有吸收峰。

[0052]

实施例3

[0053]

往155g的500n急冷油(100℃运动粘度为12mm2/s,购自茂名石化公司)中加入130.35g的油酸,此为溶液1。将29.07g氢氧化镧加到78g的500n基础油中,然后缓慢加到上述溶液1中。搅拌均匀后,升温至90℃使其充分反应0.5h,然后升温至120℃除水,之后升温至180℃炼制15min。最后再加入117g的500n急冷油,冷却至60℃加入10g二苯胺和10g十二烯基丁二酸研磨均化,得到稀土镧基润滑脂,其红外光谱图与图1相似,在1548cm-1

处具有吸收峰。

[0054]

实施例4

[0055]

按照实施例1的方法制备润滑脂,不同的是,将氢氧化镧替换为等摩尔量的氢氧化亚铈。

[0056]

实施例5

[0057]

按照实施例1的方法制备润滑脂,不同的是,将石油磺酸钡替换为μ-硬脂酸)六硬脂酸镧(iii)三水合物(制备方法参照ru2191191c1第4页第5段:将52g(0.29m)7-三氯化镧水溶液加入70ml蒸馏水中。当在水浴(80℃)下加热时,将17.24g(1.2m)硬脂酸溶液溶于50ml乙醇中。将3.4g(2.0м)氢氧化钾的溶液在30ml乙醇中。将三种溶液混合,立即发生反应,生成白色沉淀。将所得盐在布氏漏斗上过滤,用水-醇溶液(1:1)洗涤,使氯离子随着溶液洗出,在空气中干燥至恒定质量)。

[0058]

对比例1

[0059]

往300g的150bs急冷油中加入48.08g的12-羟基硬脂酸,加热至60℃时将25g溶有6.72g氢氧化锂的水溶液加入其中,升温至100℃充分反应1h,继续升温至140℃除水,然后升温至200℃炼制10min。最后加入150g的150bs急冷油,冷却至110℃加入10g二苯胺和10g石油磺酸钡,得到锂基润滑脂。

[0060]

对比例2

[0061]

往300g 150bs(100℃粘度为31mm2/s)中加入46.86g硬脂酸,加热至80℃时将74.09g氢氧化钙固体加入其中,并及时加入20g水。搅拌均匀后,升温至100℃使其充分反应1h,然后升温至140℃除水,之后升温至200℃炼制10min。最后再加入150g的150bs急冷油,冷却至110℃加入10g二苯胺和10g石油磺酸钡研磨均化,得到钙基润滑脂。

[0062]

对比例3

[0063]

按照对比例2的方法制备润滑脂,不同的是,将苯胺和石油磺酸钡改为纳米la2o3(购自晶瑞纳米材料有限公司)和十二烯基丁二酸研磨均化。

[0064]

测试例1

[0065]

对实施例和对比例获得的润滑脂进行理化性能分析,测试方法和结果见表1,表1中,

‘

稠化度’是指稠化剂重量占润滑脂总重量的百分比。

[0066]

表1

[0067][0068]

从表1所列数据可以看出,本发明制备的润滑脂具有与通用锂基润滑脂相近的滴点,并且本发明的润滑脂具有更好的胶体安定性。相较于对比例2中的普通钙基润滑脂,本发明的润滑脂具有更高的滴点、更好的氧化安定性和胶体安定性,其应用范围更加广泛。最为重要的一点是该镧基润滑脂的抗磨性能(磨痕直径均小于0.40mm)要远远优于锂基润滑脂和钙基润滑脂。

[0069]

从以上实施例可以看出,本发明的润滑脂具有优良的综合性能,特别是高温性能、机械安定性和胶体稳定性等。具体地,滴点较高,说明高温性能较好;60次工作锥入度小,说明稠化能力强;钢网分油量小,说明胶体安定性好;氧化安定性试验的压力降小,说明抗氧化性能良好;四球机试验得到的磨痕直径均小于0.4mm,说明抗磨性能优异。

[0070]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。