1.本实用新型是关于焚烧类的危险废弃物的处理领域,特别是关于一种适用于气化炉的水蒸气等离子体注入装置。

背景技术:

2.目前国内主流的处理焚烧类的危废方式是回转窑,该炉型存在燃烧温度不高,二次废物(飞灰、底渣)较高,二恶英较高,烟气总量很高导致运营费用高等现象。与焚烧类技术相比,气化炉技术作为目前处理危废的热点技术,在工程应用得到了大量的尝试应用。

3.公开于该背景技术部分的信息仅仅旨在增加对本实用新型的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

4.本实用新型的目的在于提供一种适用于气化炉的水蒸气等离子体注入装置,其通过在气化炉内部渣层及氧化层注入高温高效的等离子体活性基团,提升气化效果,降低排出来的底渣酌减率。

5.为实现上述目的,本实用新型提供了一种适用于气化炉的水蒸气等离子体注入装置,其设置在气化炉的底部,水蒸气等离子体注入装置包括布风板、多个风帽、混合腔室、等离子体发生器、阴极和阳极、水蒸汽接入管以及高压风管;布风板设置在气化炉的底部;多个风帽设置在布风板上;混合腔室通过管路与多个风帽连通;等离子体发生器与混合腔室连通;阴极和阳极设置在等离子体发生器上;水蒸汽接入管与等离子体发生器连通;高压风管与混合腔室连通并输送高压气流;其中在阴极和阳极之间产生等离子体电弧,通过水蒸汽接入管输入的水蒸气作为介质在阳极的出口产生水蒸气等离子体火焰后进入混合腔室,在混合腔室内与高压风管输送的经过预热的高压气流混合后形成高温高活化的水蒸气等离子体活性基团通过管路送至多个风帽喷射到气化炉内。

6.在一优选的实施方式中,阴极和阳极之间采用高频触发起弧或者接触起弧。

7.在一优选的实施方式中,气化炉包括基座以及炉排;基座罩设在布风板上,且多个风帽部设在基座的罩设范围以内;炉排设置在基座上。

8.在一优选的实施方式中,在气化炉内的炉排上自下而上地堆叠着由焚烧类危险废弃物形成的渣层、氧化层以及干燥热解层;其中炉排呈圆锥筒结构,炉排的上部伸入至渣层之中。

9.在一优选的实施方式中,高温高活化的水蒸气等离子体活性基团通过多个风帽的喷射进入至渣层中,渣层中未燃尽的物料与高温高活化的水蒸气等离子体活性基团接触后会进一步发生反应。

10.在一优选的实施方式中,高温高活化的水蒸气等离子体活性基团进一步还能渗透至氧化层并加剧氧化层的进一步燃烧。

11.在一优选的实施方式中,气化炉还包括落灰管,其顶端与基座的底部中心连通,基座的底部包括漏斗结构,焚烧类危险废弃物被气化炉处理后的残渣通过漏斗结构汇到基座的底部中心处,最后经落灰管排出。

12.在一优选的实施方式中,气化炉还包括耐火材料,其设置在气化炉的炉壁的下部,耐火材料围设在基座及炉排的周围。

13.与现有技术相比,本实用新型的适用于气化炉的水蒸气等离子体注入装置具有以下有益效果:本方案可以产生水蒸气等离子体,大量高温高活化的等离子体基团经过与高压风的混合输送后,注入到气化炉内部的渣层和氧化层内部,极大的促进了氧化反应,提升系统燃尽率,降低了二次废物的产生,底渣酌减率可以降到1%以下。相对于常规空气等离子体炬相比,水蒸气等离子体的特有优势是不会产生氮氧化物等二次污染。水蒸气等离子体能够产生更高焓值的活性基团,水蒸气等离子体温度高达5000℃,可以摧毁任何有机或生物材料、安全处理大多数剧毒物质、熔融甚至蒸发大多数耐高温无机化合物实现废物的大量减容和无害化处理。水蒸气等离子体炬中的氢源抑制了气态硫、磷和自由氯的形成,极大地降低了尾气处理的难度。本装置所产生的高温高活化等离子体基团混和和直接送入气化炉内部,传热效率高,降低了能耗。根据工况的需求,控制输入能量和送风量,气化炉内温度场和流场可以随需要进行调整,适应性更加广泛。

附图说明

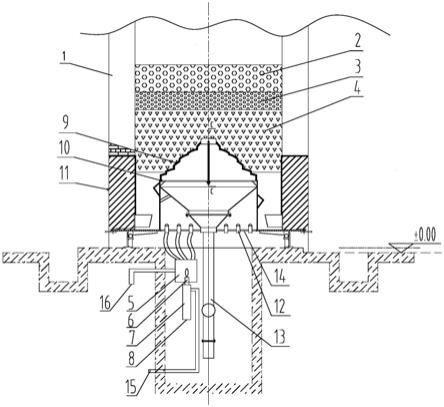

14.图1是根据本实用新型一实施方式的水蒸气等离子体注入装置的结构示意图。

15.主要附图标记说明:

16.1-气化炉;2-干燥热解层;3-氧化层;4-渣层;5-混合腔室;6-阴极;7-等离子体发生器;8-阳极;9-炉排;10-基座;11-耐火材料;12-风帽;13-落灰管;14-布风板;15-水蒸汽接入管,16-高压风管。

具体实施方式

17.下面结合附图,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。

18.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

19.如图1所示,根据本实用新型优选实施方式的一种适用于气化炉的水蒸气等离子体注入装置,其设置在气化炉1的底部,水蒸气等离子体注入装置主要包括布风板14、多个风帽12、混合腔室5、等离子体发生器7、阴极6和阳极8、水蒸汽接入管15以及高压风管16等部件。

20.请参阅图1,在一些实施方式中,布风板14设置在气化炉1的底部。多个风帽12设置在布风板14上。混合腔室5通过管路与多个风帽12连通。等离子体发生器7与混合腔室5连通。阴极6和阳极8设置在等离子体发生器7上。水蒸汽接入管15与等离子体发生器7连通。高压风管16与混合腔室5连通并输送高压气流。其中在阴极6和阳极8之间产生等离子体电弧,通过水蒸汽接入管15输入的水蒸气作为介质在阳极8的出口产生水蒸气等离子体火焰后进

入混合腔室5,在混合腔室5内与高压风管16输送的经过预热的高压气流混合后形成高温高活化的水蒸气等离子体活性基团通过管路送至多个风帽12喷射到气化炉1内。阴极6和阳极8之间采用高频触发起弧或者接触起弧。

21.在一些实施方式中,气化炉1包括基座10以及炉排9。基座10罩设在布风板14上,且多个风帽12部设在基座10的罩设范围以内。炉排9设置在基座10上。在气化炉1内的炉排9上自下而上地堆叠着由焚烧类危险废弃物形成的渣层4、氧化层3以及干燥热解层2。其中炉排9呈圆锥筒结构,炉排9的上部伸入至渣层4之中。

22.在一些实施方式中,高温高活化的水蒸气等离子体活性基团通过多个风帽12的喷射进入至渣层4中,渣层4中未燃尽的物料与高温高活化的水蒸气等离子体活性基团接触后会进一步发生反应。更近一步地,高温高活化的水蒸气等离子体活性基团进一步还能渗透至氧化层3并加剧氧化层3的进一步燃烧。

23.在一些实施方式中,气化炉1还包括落灰管13以及耐火材料11,落灰管13的顶端与基座10的底部中心连通,基座10的底部包括漏斗结构,焚烧类危险废弃物被气化炉1处理后的残渣通过漏斗结构汇到基座10的底部中心处,最后经落灰管13排出。耐火材料11设置在气化炉1的炉壁的下部,耐火材料11围设在基座10及炉排9的周围。耐火材料11能够提升炉壁的耐热温度以及抗腐蚀能力。

24.在一些实施方式中,本实用新型的适用于气化炉的水蒸气等离子体注入装置的基本工作原理如下:

25.常规来说,顶部进料后,气化炉1内部的焚烧类危险废弃物从上至下形成干燥热解层2,氧化层3,渣层4等断面情况。在渣层4下方布置有耐高温,高强度炉排9,通过旋转可破碎大块的结焦物;炉排9安装在基座10上。炉体侧壁采用耐火材料11方式以提高炉壁的耐高温和抗腐蚀能力。炉排9下方,设置有布风板14;风帽12布置在布风板14上方。通常我们采用高频触发起弧或者接触起弧方式,在阴极6和阳极8之间产生等离子体电弧;此时水蒸气作为介质,从水蒸汽接入管15进入到等离子体发生器7,从而在阳极8出口产生水蒸气等离子体火焰。等离子体发生器7产生高温高活化的水蒸气等离子体活性基团后,进入混合腔室5,此时用高压送风装置注入高压风;经过预热的高压风(150度,200m/s速度)与高温水蒸气等离子体射流在混合腔室5内进行混合,再通过送风管经过风帽12,进入到渣层4。渣层4中未燃尽的物料,与含有高温高活化水蒸气等离子体基团的混合风接触后,进一步反应,提升燃尽率。部分缝隙较大的位置,高压混合风可以向上渗透到氧化层3,加剧氧化燃烧反应,在较短的停留时间内提升燃烧效果。在渣层4停留一定时间后,被处理物料通过落灰管13掉入底部,由收集装置收集后,进入吨袋;气化后产生的烟气从排烟口排出。

26.综上所述,本实用新型的适用于气化炉的水蒸气等离子体注入装置具有以下优点:本方案可以产生水蒸气等离子体,大量高温高活化的等离子体基团经过与高压风的混合输送后,注入到气化炉内部的渣层和氧化层内部,极大的促进了氧化反应,提升系统燃尽率,降低了二次废物的产生,底渣酌减率可以降到1%以下。相对于常规空气等离子体炬相比,水蒸气等离子体的特有优势是不会产生氮氧化物等二次污染。水蒸气等离子体能够产生更高焓值的活性基团,水蒸气等离子体温度高达5000℃,可以摧毁任何有机或生物材料、安全处理大多数剧毒物质、熔融甚至蒸发大多数耐高温无机化合物实现废物的大量减容和无害化处理。水蒸气等离子体炬中的氢源抑制了气态硫、磷和自由氯的形成,极大地降低了

尾气处理的难度。本装置所产生的高温高活化等离子体基团混和和直接送入气化炉内部,传热效率高,降低了能耗。根据工况的需求,控制输入能量和送风量,气化炉内温度场和流场可以随需要进行调整,适应性更加广泛。

27.前述对本实用新型的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本实用新型限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本实用新型的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本实用新型的各种不同的示例性实施方案以及各种不同的选择和改变。本实用新型的范围意在由权利要求书及其等同形式所限定。