1.本发明属于用于废弃物热处理技术领域,特别涉及一种提高热解炉热解效率的方法和设备。

背景技术:

2.热解工艺需要采取措施防止管道堵塞,传输管路中需配设各类除尘器。多管除尘器、旋风除尘器、布袋除尘器是三类常用的除尘器。多管除尘器的除尘效率在70~80%,旋风除尘器的除尘效率更低,而布袋除尘器的效率一般可达95%以上,但布袋除尘器需将工作温度控制在滤布的允许范围内,温度过低可能会导致冷凝,温度过高则会导致滤布老化。布袋除尘器一般优选在180

‑

250℃的温度条件下使用。

3.按加热方式进行分类,解热技术通常可分为直接热脱附和间接热脱附两种模式。直接热脱附换热效率高、处理量大、热解气气量大、颗粒物含量高、热解气导出时温度相对较低,大概的温度范围在200

‑

250℃,适合用布袋除尘器对其进行降尘。间接热脱附由于不直接与物料接触,换热效率相对较低,但其热解气的温度较高,大概的温度范围在700℃左右,一般采用多管除尘器或旋风除尘器进行降尘。

4.另一方面,现有技术中,热解炉只能在直接热脱附和间接热脱附两种模式之间二选一。热解气导出后一般需设置二燃室对热解气进行燃烧实现热解气的资源化利用。

技术实现要素:

5.本发明的目的是克服现有技术的不足,提供一种提高热解炉热解效率的方法和设备,采取同时使用直接热脱附和间接热脱附的方式提高热解炉的热解效率,还可降低后续管路发生堵塞的概率。

6.为了实现上述目的,本发明的技术方案如下:提高热解炉热解效率的方法,在热解炉体的外部包裹一加热腔体,热解炉体和加热腔体均配设燃烧器,热解炉体的燃烧器向热解炉体的内部喷火,加热腔体的燃烧器向加热腔体的内部喷火,热解炉体内产生的热解气导入加热腔体经燃烧后导出。

7.本发明创造的发明构思有:(1)同时开启热解炉体和加热腔体的燃烧器,热解炉体的内外均有持续的热源供应,相当于同时启用了直接热脱附和间接热脱附两种模式,可以提高热解效率。

8.(2)热解炉体的燃烧器向热解炉体的内部喷火,由直接热脱附产生的热解气经由加热腔体时,热解气沿着热解炉体的外壁铺开,有利于热解气的充分燃烧。

9.(3)热解气沿着热解炉体的外壁铺开,还有利于燃烧产生的烟尘沿着热解炉体的外壁下落,使加热腔体对烟尘起到了预沉降作用,能降低后续管路堵塞的概率。

10.(4)烟尘中的有机物含量对后续管路的堵塞概率具有影响,有机物含量高,则烟尘与管路容易发生粘结。本技术将热解炉体内产生的热解气先导入加热腔体经燃烧后再导出,热解气中的有机物在加热腔体内被部分燃烧,减少了热解气中的有机物含量,进一步降

低了后续管路堵塞的概率。

11.(5)热解气经过了加热腔体内的一次燃烧,再经后续二燃室的二次燃烧,使热解气中的有机物可以得到更彻底地处理。

12.(6)假设关闭加热腔体的燃烧器,因为直接热脱附模式产生的热解气温度不高,热解气对热解炉体仅起到保温作用。

13.作为改进,所述加热腔体在沿着热解炉体的延伸方向布置至少2个独立控制的燃烧器。燃烧器可以设置于加热腔体偏向热解气导入口的一侧,而留加热腔体的另一侧用于烟尘的沉降,提高烟尘的沉降效果。

14.作为改进,所述热解炉体具有热解气导出管,热解气导出管连通热解炉体的内部和加热腔体的内部,热解气导出管上设有除尘器。除尘器用于去除热解气中的颗粒物,以降低加热腔体内烟尘的产生量。

15.作为进一步改进,所述除尘器为布袋除尘器。布袋除尘器具有较大的除尘效率,其工作温度与直接热脱附产生的热解气温度相符。对于本技术来说,热解炉体的燃烧器向热解炉体的内部喷火产生的热解气的温度与布袋除尘器的工作温度相适应。加热腔体的燃烧器的开启数量可以减少至1

‑

2个,使加热腔体的燃烧器主要起到热解炉体外壁的保温作用,则产生的热解气可直接使用布袋除尘器除尘。

16.作为再进一步改进,所述热解气导出管上设有第一支路和第二支路,第二支路上设有换热器和/或急冷塔,热解气经由第一支路或第二支路进入加热腔体。如果加热腔体的燃烧器的开启数量较多,使热解气的温度高于布袋除尘器的工作温度,则将热解气导入第二支路,经过换热器和/或急冷塔后再进入布袋除尘器。

17.本发明所述的提高热解炉热解效率的设备,包括热解炉体和加热腔体,加热腔体包裹于热解炉体的外围,热解炉体和加热腔体均配设燃烧器,热解炉体的燃烧器用于向热解炉体的内部喷火,加热腔体的燃烧器用于向加热腔体的内部喷火,热解炉体具有热解气导出管,加热腔体具有烟气导出口,热解气导出管连通热解炉体的内部和加热腔体的内部,热解炉体内产生的热解气导入加热腔体经燃烧后从烟气导出口导出。

18.作为改进,所述加热腔体在沿着热解炉体的延伸方向布置至少2个独立控制的燃烧器。

19.作为改进,所述热解气导出管上设有第一支路和第二支路,第二支路上设有换热器和/或急冷塔,热解气经由第一支路或第二支路进入加热腔体,热解气导出管上还设有除尘器,热解气经除尘器除尘后进入加热腔体。

20.作为进一步改进,所述加热腔体在其底部设有清灰口。

21.作为再进一步改进,所述热解炉体为转炉,加热腔体内设置有刮板使热解炉体旋转使刮板能对热解炉体的外壁进行刮擦,起到防止烟尘在转炉外壁集聚成块,从而影响热传递效率。

22.综上所述,本发明可提高热解炉的热解效率,增加设备的除尘能力。

附图说明

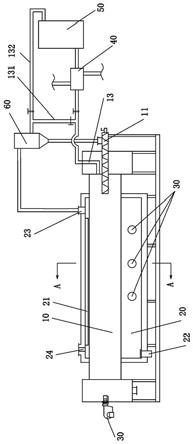

23.图1为本发明的结构示意图;图2为图1中热解炉体和加热腔体的a

‑

a向剖视图。

24.图中:10、热解炉体;11、进料机构;12、出料口;13、热解气导出管;131、第一支路;132、第二支路;20、加热腔体;21、刮板;22、清灰口;23、热解气导入口;24、烟气导出口;30、燃烧器;40、换热器;50、急冷塔;60、除尘器。

具体实施方式

25.实施例1如图1、图2所示,本发明所述的提高热解炉热解效率的设备主体为热解炉体10和加热腔体20,热解炉体10优选为转炉,热解炉体10的一端设有进料机构11,热解炉体10的另一端设有出料口12。加热腔体20包裹于热解炉体10的外围,相当于在热解炉体10的外表面增设了一夹套。加热腔体20的内壁与热解炉体10的外壁之间形成间距为10

‑

40厘米的间隙。加热腔体20与热解炉体10之间的间隙上设有刮板21,当热解炉体10旋转时,刮板21能对热解炉体10的外壁进行刮擦。加热腔体20的底部倾斜设置,并在底部的低部设置有清灰口22,积累在加热腔体20底部的烟尘定期从清灰口22导出。清灰口22采用可密封式设置,不进行卸灰作业时保持密封状态。

26.热解炉体10和加热腔体20均配设燃烧器30,热解炉体10的燃烧器30用于向热解炉体10的内部喷火,加热腔体20的燃烧器30用于向加热腔体20的内部喷火,热解炉体10具有热解气导出管13,加热腔体20具有热解气导入口23和烟气导出口24,热解气导出管13连通热解炉体10的内部和加热腔体20的内部,热解炉体10内产生的热解气经热解气导入口23导入加热腔体20、经燃烧后从烟气导出口24导出。

27.加热腔体20在沿着热解炉体10的延伸方向布置至少2个独立控制的燃烧器30。燃烧器30可根据需要独立开启或关闭。燃烧器30可以设置于加热腔体20偏向热解气导入口23的一侧,而留加热腔体20的另一侧用于烟尘的沉降,提高烟尘的沉降效果。

28.热解气导出管13上设有第一支路131和第二支路132,第二支路132上设有换热器40和/或急冷塔50,换热器40可用于预热空气,预热后的空气可作为燃烧器30的助燃风使用。热解气经由第一支路131或第二支路132进入加热腔体20,热解气导出管13上还设有除尘器60,热解气经除尘器60除尘后进入加热腔体20。除尘器60为布袋除尘器,布袋除尘器具有较高的除尘效率,除尘器60底部可通过管道将收集的烟尘导入进料机构11。