1.本发明涉及车用燃料领域,尤其涉及一种替代汽油的车用燃料及其生产工艺。

背景技术:

2.目前国内外的醇基燃料技术都不成熟,高校科研院所投入了大量的人力、物力进行研发,至今也未能取得突破性的进展。究其原因是技术瓶颈太多、提闪互溶颇难。具体包括如下缺陷:

3.1.油醇互溶难:醇类与长碳链物质汽/柴油间由于碳链数相差悬殊 (1:8

‑

22),难于互溶,甲醇中含有羟基,是极性物质,汽/柴油无极性,溶液互溶是始终遵循着“混合溶液的相似相溶”原则,导致解决甲醇与汽/柴油的互溶问题,是公认的瓶颈难题;不论是依靠压力混合,还是加入一定量的助溶剂,都不能保证醇类和汽/柴油的均匀混合,在低温时这一现象更为严重。

4.2.燃料闪点低:醇类闪点只有11

‑

12℃,而燃料油闭口闪点要求≥38℃,差距很大,两种以上物质混配时,由于会遵循“最低闪点原则”,故始终不能提高其闪点,正因如此,醇基燃料闪点提高的技术成为世界性难题和瓶颈,据了解目前国内外这一难题未有大的突破。

5.3.易分层、稳定性差:甲醇燃料存放的时间一长就会自动分层,出现沉淀现象,特别是低温、遇水时情况更为严重;见光极易变色。就目前来看,甲醇燃料储备、运输及使用过程中的最突出的问题是醇油相分离问题,从而影响醇基燃料的正常使用。将做好的醇类燃料遇水或者吸收空气中的水分,会产生严重的乳化现象,导致整个油品浑浊不清或油醇分层并导致润滑油乳化失效,致使大部分甲醇沉在邮箱底部,造成汽车运转失灵。

6.4.金属橡塑腐蚀溶胀:醇类本身吸水性强,贮存和使用中,收到空气氧化和细菌发酵会产生少量有机酸,这些酸性物质会使发动机造成腐蚀与磨损并对橡胶(丁腈橡胶)具有较大的溶胀性。导致甲醇燃料极易对油路系统的金属、橡胶塑料造成腐蚀和溶胀,导致油泵、油箱及油路系统的损坏。因此,甲醇汽油的金属防腐成为普遍关注的问题。

7.5.热值动力低:制约甲醇汽油的最大难题是甲醇的热值低,影响汽车发动机的功率,这就限制了甲醇的高比例掺入。

8.6.低温冷启、高温气阻:在低温

‑

20℃~

‑

30℃下发动机启动困难。甲醇的汽化潜热高,混合气形成困难,低温时降低了进气温度,致使冷启困难,加长了混合气着火前的滞燃期。高汽化潜热产生的冷却效应对发动机低速低负荷时的工况也会产生不利影响。

9.7.油路系统易于阻塞:醇类易于对汽/柴油中的胶质产生析出现象,导致醇基燃料在油泵、喷油嘴、进气阀及燃烧室上的沉积物比石化燃料高出 12.9%~18.9%,这是由于甲醇汽油是烃类含氧化合物,在发动机进气阀等温度较高部位,能加速油品中不稳定成分的氧化缩合反应,致使更容易产生沉积物和积碳。

10.8.互配通用性差:添加剂由于缺乏较好的替代性、耐低温性及酸碱平衡性,故不能与商品汽/柴油以任意比例进行混配。

技术实现要素:

11.本发明的目的在于提供一种替代汽油的车用燃料及其生产工艺,以解决上述技术问题。

12.本发明为解决上述技术问题,采用以下技术方案来实现:

13.一种替代汽油的车用燃料,形成所述车用燃料由以下质量或体积配比的原材料组成:烷基和异辛烷共占30%;甲醇占30%;碳5、碳6、碳8和石脑油共占20%;正庚烷和环氧乙烷共占30%;添加剂占5%。

14.优选的,所述一种替代汽油的车用燃料的生产工艺,包括如下步骤:

15.s1:首先依次取原材料烷基、异辛烷、甲醇、碳5、碳6%、碳8、石脑油、正庚烷、环氧乙烷和添加剂,并将上述原材料分别经由过滤设备进行过滤,并将过滤后的上述原材料分装到各个原料罐内;

16.s2:然后将各个原料罐内的原材料分别通过自吸防爆泵吸入到搅拌设备,且经过搅拌设备上的液位传感器和电子秤进行液位测量和称重,即按照质量比或者体积比将各个原材料吸入到搅拌设备中;

17.s3:随后经由搅拌设备中的搅拌杆进行充分搅拌,直至所有原材料充分混合,形成车用燃料半成品;

18.s4:经搅拌形成的车用燃料半成品通过变频防爆汽油泵吸入到脱碳精密过滤设备中,然后经由脱碳精密过滤设备内的滤芯进行脱色脱碳处理,直至形成车用燃料;

19.s5:最后将脱色脱碳精密过滤后产生的车用燃料经由排料管道进入到成品罐内,并密封保存即可。

20.优选的,所述搅拌设备包括有搅拌筒体、搅拌杆和液位传感器,其中搅拌杆设在搅拌筒体内,所述自吸防爆泵与搅拌筒体之间通过管道连通,所述液位传感器设在搅拌筒体的内部,所述搅拌筒体的底部设有电子秤;所述搅拌筒体的外侧还通过管道连通有进气设备。

21.优选的,所述进气设备包含有储气罐、充气泵和第一压力表,所述储气罐的进气口与充气泵连通,储气罐的出气口与搅拌筒体连通,所述第一压力表设在储气罐顶部。

22.优选的,所述搅拌筒体的顶部还设有平面瞳孔镜。

23.优选的,所述脱碳精密过滤设备包含有脱碳精密过滤器,所述脱碳精密过滤器的顶部设置摇柄,用于驱动脱碳精密过滤器内部滤芯,所述脱碳精密过滤器的顶部还设有第三压力表,所述脱碳精密过滤器的底部设有排料管道,其中排料管道上依次设有第二阀门和第三阀门。

24.优选的,所述脱碳精密过滤器的偏上位置处与搅拌筒体的底板之间经由管道连通,其中该管道上依次设有变频防爆汽油泵、第二压力表、管道止回阀和第一阀门。

25.本发明的有益效果是:

26.本发明通过设计一种替代汽油的车用燃料及其生产工艺,提供一种将甲醇与各种添加剂按照一定比例和工艺调配生产出适合汽车使用的燃料,并且不需要改动车辆的方法,解决现有技术中油醇互溶难、燃料闪点低、易分层、稳定性差、金属橡塑腐蚀溶胀、热值动力低、低温冷启、高温气阻、油路系统易于阻塞、互配通用性差的技术问题,本发明的醇基生物汽油制备简单、使用方便;无需对加注站设施、环境进行改造,生产现场、加注站环境无

毒,为以生物质能为主、能够高比例掺和生物醇类的甲醇柴油开辟了一种新途径,具有广泛的推广价值。

附图说明

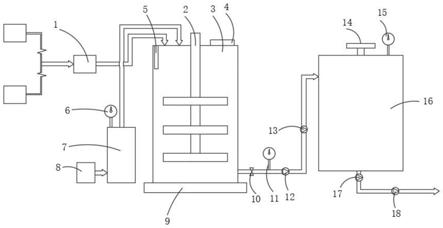

27.图1为本发明一种替代汽油的车用燃料及其生产工艺的结构示意图;

28.附图标记:1、自吸防爆泵;2、搅拌杆;3、搅拌筒体;4、平面瞳孔镜; 5、液位传感器;6、第一压力表;7、储气罐;8、充气泵;9、电子秤;10、变频防爆汽油泵;11、第二压力表;12、管道止回阀;13、第一阀门;14、摇柄;15、第三压力表;16、脱碳精密过滤器;17、第二阀门;18、第三阀门。

具体实施方式

29.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明,但下述实施例仅仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

30.实施例1

31.一种替代汽油的车用燃料,形成所述车用燃料由以下质量或体积配比的原材料组成:

32.烷基占15%;异辛烷占15%;甲醇占30%;碳5占5%、碳6占5%、碳8占5%和石脑油占5%;正庚烷占7.5%;环氧乙烷占7.5%;添加剂占5%。

33.制备一种替代汽油的车用燃料的生产工艺:包括如下步骤:

34.s1:首先依次取原材料烷基、异辛烷、甲醇、碳5、碳6、碳8、石脑油、正庚烷、环氧乙烷和添加剂,并将上述原材料分别经由过滤设备进行过滤,并将过滤后的上述原材料分装到各个原料罐内;

35.s2:然后将各个原料罐内的原材料分别通过自吸防爆泵1吸入到搅拌设备,且经过搅拌设备上的液位传感器和电子秤9进行液位测量和称重,即按照质量比或者体积比将各个原材料吸入到搅拌设备中;

36.s3:随后经由搅拌设备中的搅拌杆2进行充分搅拌,直至所有原材料充分混合,形成车用燃料半成品;

37.s4:经搅拌形成的车用燃料半成品通过变频防爆汽油泵10吸入到脱碳精密过滤设备中,然后经由脱碳精密过滤设备内的滤芯进行脱色脱碳处理,直至形成车用燃料;

38.s5:最后将脱色脱碳精密过滤后产生的车用燃料经由排料管道进入到成品罐内,并密封保存即可。

39.在具体实施过程中,如图1所示,搅拌设备包括有搅拌筒体3、搅拌杆2和液位传感器5,其中搅拌杆2设在搅拌筒体3内,自吸防爆泵1与搅拌筒体3之间通过管道连通,液位传感器5设在搅拌筒体3的内部,搅拌筒体3的底部设有电子秤9;搅拌筒体3的外侧还通过管道连通有进气设备。进气设备包含有储气罐7、充气泵8和第一压力表6,储气罐7的进气口与充气泵8连通,储气罐7的出气口与搅拌筒体3连通,第一压力表6设在储气罐7顶部。

40.使用时,首先通过自吸防爆泵1将每个原料罐内的原料抽入到搅拌筒体3 内,然后经由电子秤9和液位传感器5对抽入到搅拌筒体3内的每种原材料进行称重和液位测量,使其按照一定的比例放入到搅拌筒体3内,待所有的原材料全部注入到搅拌筒体3内后,然后经由搅拌杆2对所有的原材料进行混合搅拌,使其彻底均匀混合,在此过程中,可通过储气罐7对搅拌筒体3内部通入气体,第一压力表6用于监测储气罐7内的实时压力,最后经过搅拌后产生的液体进入到脱碳精密过滤器16内进行脱碳脱色过滤处理。

41.搅拌筒体3的顶部还设有平面瞳孔镜4。在使用的过程中,平面瞳孔镜4可用来对搅拌筒体3的内部进行观察。

42.脱碳精密过滤设备包含有脱碳精密过滤器16,脱碳精密过滤器16的顶部设置摇柄14,用于驱动脱碳精密过滤器16内部滤芯,脱碳精密过滤器16的顶部还设有第三压力表15,脱碳精密过滤器16的底部设有排料管道,其中排料管道上依次设有第二阀门17和第三阀门18。脱碳精密过滤器16的偏上位置处与搅拌筒体3的底板之间经由管道连通,其中该管道上依次设有变频防爆汽油泵10、第二压力表11、管道止回阀12和第一阀门13。

43.使用脱碳精密过滤设备进行脱碳脱色过滤的时候,首先通过防爆汽油泵 10将搅拌筒体3内的液体通过管道抽入到脱碳精密过滤器16内,然后通过脱碳精密过滤器16内的滤芯对液体进行脱碳脱色过滤,最后经过过滤后产生的车用燃料通过排料管道排出即可;在此过程中,第三压力表15的设置可监测脱碳精密过滤器16内的压力,第二压力表11用来监测管道内的压力,管道止回阀12用来防止液体回流。

44.实施例2

45.一种替代汽油的车用燃料,形成所述车用燃料由以下质量或体积配比的原材料组成:

46.烷基占10%;异辛烷占20%;甲醇占30%;碳5占6%、碳6占4%、碳8占6%和石脑油占4%;正庚烷占7%;环氧乙烷占8%;添加剂占5%。

47.制备一种替代汽油的车用燃料的生产工艺:包括如下步骤:

48.s1:首先依次取原材料烷基、异辛烷、甲醇、碳5、碳6、碳8、石脑油、正庚烷、环氧乙烷和添加剂,并将上述原材料分别经由过滤设备进行过滤,并将过滤后的上述原材料分装到各个原料罐内;

49.s2:然后将各个原料罐内的原材料分别通过自吸防爆泵1吸入到搅拌设备,且经过搅拌设备上的液位传感器和电子秤9进行液位测量和称重,即按照质量比或者体积比将各个原材料吸入到搅拌设备中;

50.s3:随后经由搅拌设备中的搅拌杆2进行充分搅拌,直至所有原材料充分混合,形成车用燃料半成品;

51.s4:经搅拌形成的车用燃料半成品通过变频防爆汽油泵10吸入到脱碳精密过滤设备中,然后经由脱碳精密过滤设备内的滤芯进行脱色脱碳处理,直至形成车用燃料;

52.s5:最后将脱色脱碳精密过滤后产生的车用燃料经由排料管道进入到成品罐内,并密封保存即可。

53.实施例3

54.一种替代汽油的车用燃料,形成所述车用燃料由以下质量或体积配比的原材料组成:

55.烷基占20%;异辛烷占10%;甲醇占30%;碳5占4%、碳6占6%、碳8占4%和石脑油占6%;正庚烷占8%;环氧乙烷占7%;添加剂占5%。

56.制备一种替代汽油的车用燃料的生产工艺与实施例2相同。

57.实施例4

58.一种替代汽油的车用燃料,形成所述车用燃料由以下质量或体积配比的原材料组成:

59.烷基占5%;异辛烷占25%;甲醇占30%;碳5占4%、碳6占6%、碳8占6%和石脑油占4%;正庚烷占5%;环氧乙烷占10%;添加剂占5%。

60.制备一种替代汽油的车用燃料的生产工艺与实施例2相同。

61.实施例5

62.一种替代汽油的车用燃料,形成所述车用燃料由以下质量或体积配比的原材料组成:

63.烷基占25%;异辛烷占5%;甲醇占30%;碳5占6%、碳6占4%、碳8占4%和石脑油占6%;正庚烷占10%;环氧乙烷占5%;添加剂占5%。

64.制备一种替代汽油的车用燃料的生产工艺与实施例2相同。

65.本文中实施例1/2/3/4/5中制得的车用燃料,实施例1

‑

5其生产工艺均相同,区别仅在于原料的不同配比。

66.通过对实施例1所制作的车用燃料与传统汽油进行检测,得到以下检测结果:

67.表1为车用燃料与传统汽油存在的八大问题对比;

68.69.70.[0071][0072]

表2为本文配比得出的醇基生物燃料与传统汽油优劣性对比;

[0073][0074]

本发明适用于工程机械动力、工程车、卡车、大货车、拖拉机及农用机械柴油发动机,特别适用于国三国四车,其排放标准超国五车和国六柴油车。更清洁,油耗低,动力强,经济环保。

[0075]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。