1.本发明属于煤制气技术领域,涉及一种组合式焦炉气甲烷化合成系统及方法。

背景技术:

2.我国是世界上最大的焦炭生产国,2018年焦炭产量达到4.38亿吨。按每吨焦炭副产430nm3焦炉气计算,我国每年可副产1883亿nm3焦炉气。其中一半用于焦炉本身加热消耗的部分外,剩余可利用资源约有900亿nm3。将焦炉气经过甲烷化合成技术转化为天然气,可以将焦炉气资源有效利用,避免环境污染,又可以补足天然气缺口,为企业提高经济效益;对优化我国能源结构,保证能源供给安全都具有重要战略意义。

3.焦炉气常见组成如下表

[0004][0005]

为了降低单程转化率,控制反应器温升,现有的煤制天然气甲烷化技术通常使用多个气体循环压缩机和换热器的复杂系统,采用的循环气量与新鲜气量的比例高达5倍,大大提高了系统的复杂性以及能耗。为了降低循环比,可以考虑采用水蒸气作为稀释气,抑制反应深度并提高轴向传热能力。公开号为cn 104152201 a的中国发明专利申请提供了一种无循环的甲烷化工艺,该工艺以水蒸气作为甲烷化装置原料气的稀释气,将反应过程副产的水蒸气通入反应器中代替循环气,从而省去了循环气压缩机,降低了能耗。然而该工艺中水蒸气用量为进入第一甲烷化反应器原料气摩尔量的20%~60%。过高的水汽含量增加了反应体系内热量,增加了冷却能耗,降低了反应热的利用效率。并且该方法需要有换热并副产水蒸气的过程,增加了复杂性。

[0006]

为了提高焦炉气中氢气的利用率,现有的煤制天然气甲烷化技术通常会向焦炉中补充二氧化碳等含碳气体。公开号为cn 101100622 a的中国发明专利申请公开了一种利用焦炉气合成甲烷的方法,对精脱硫后的焦炉气进行补碳,但补碳量为焦炉气体积的10%-15%,较高的补碳量使得co2难以完全利用,且增加了后处理的难度。公开号为cn103820183a的中国发明专利申请提供了一种焦炉气直接补二氧化碳制合成天然气的方法,将精脱硫后的焦炉气与co2直接混合通入一段和二段甲烷化反应器中,用以提高天然气的产量。以上的文献进行补碳过程主要目的是提高焦炉气中h2的利用率,并增产天然气;而忽略了二氧化碳甲烷化放热量小、产水量大的反应特性。

技术实现要素:

[0007]

本发明的目的是提供一种组合式焦炉气甲烷化系统及方法,以解决现有技术中存在的焦炉气甲烷化过程中循环比高、需额外补充水蒸气等问题。

[0008]

本发明属于煤制气技术领域,提供一种降低循环比并延长催化剂寿命的焦炉气甲烷化合成方法。提供一种二氧化碳与焦炉气组合利用制取ch4的方法,通过将二氧化碳甲烷

化反应生成的富水蒸气尾气用作焦炉气甲烷化的稀释气,控制反应器温升及积碳反应,提高轴向传热能力,从而降低循环气量并延长催化剂寿命。

[0009]

本技术提供一种焦炉气甲烷化方法,其包括:

[0010]

使原料焦炉气在甲烷反应化系统中经受甲烷化反应步骤,得到甲烷化反应物流;

[0011]

使所述甲烷化反应物流经受分离步骤,移除所述甲烷化物流中的水蒸气,得到脱水甲烷化物流;

[0012]

使所述脱水甲烷化物流在补充甲烷化反应器中经受补充甲烷化步骤,得到产品气;

[0013]

其中,所述甲烷反应化系统包括第一甲烷化反应段和第二甲烷化反应段;

[0014]

使原料焦炉气在所述甲烷反应化系统中经受甲烷化反应步骤包括:

[0015]

使所述原料焦炉气与来自所述第二甲烷化反应段的至少一部分第二甲烷化物流混合,使混合气在所述第一甲烷化反应段中经受第一甲烷化步骤,得到第一甲烷化物流;

[0016]

使至少一部分所述第一甲烷化物流与二氧化碳气体流在所述第二甲烷化反应段中经受所述第二甲烷化步骤,得到所述第二甲烷化物流;

[0017]

将至少一部分所述第一甲烷化物流和/或至少一部分所述第二甲烷化物流排出所述甲烷反应化系统,得到所述甲烷化反应物流。

[0018]

在一种实施方式中,使所述原料焦炉气与来自所述第二甲烷化反应段的全部所述第二甲烷化物流混合,使混合气在所述第一甲烷化反应段中经受第一甲烷化步骤,得到第一甲烷化物流;

[0019]

使一部分所述第一甲烷化物流作为第一甲烷化物流循环流与所述二氧化碳气体流在所述第二甲烷化反应段中经受所述第二甲烷化步骤,得到所述第二甲烷化物流;

[0020]

将一部分所述第一甲烷化物流排出所述甲烷反应化系统,得到所述甲烷化反应物流。

[0021]

在一种实施方式中,所述第一甲烷化物流循环流占所述第一甲烷化物流的体积分数为30%~70%,所述第一甲烷化物流含有摩尔分数为5%~15%的水蒸气。

[0022]

在一种实施方式中,所述二氧化碳气体流为所述第一甲烷化物流循环流体积的1%~10%。

[0023]

在一种实施方式中,所述第二甲烷化反应段的出口温度<500℃,所述第二甲烷化物流中水蒸气的摩尔分数为8%~35%。

[0024]

在一种实施方式中,所述混合气中水蒸气的体积分数为10%~20%,co与co2的总体积分数<4.5%。

[0025]

在一种实施方式中,使所述原料焦炉气与作为第二甲烷化物流循环流的一部分所述第二甲烷化物流混合,使混合气在所述第一甲烷化反应段中经受第一甲烷化步骤,得到第一甲烷化物流;

[0026]

使全部所述第一甲烷化物流与所述二氧化碳气体流在所述第二甲烷化反应段中经受所述第二甲烷化步骤,得到所述第二甲烷化物流;

[0027]

将一部分所述第二甲烷化物流排出所述甲烷反应化系统,得到所述甲烷化反应物流。

[0028]

在一种实施方式中,所述第一甲烷化物流含有摩尔分数为5%~15%的水蒸气。

[0029]

在一种实施方式中,所述二氧化碳气体流为全部所述第一甲烷化物流体积的1%~10%;所述第二甲烷化反应段的出口温度<500℃,所述第二甲烷化物流中水蒸气的摩尔分数为8%~35%。

[0030]

在一种实施方式中,所述混合气中水蒸气的体积分数为10%~20%,co与co2的总体积分数<4.5%。

[0031]

在一种实施方式中,所述第一甲烷化反应段、第二甲烷化反应段及补充甲烷化反应器的入口温度为240℃~320℃,优选270℃~290℃;反应压力为1~3mpa,优选1.8mpa~2.2mpa;气时空速为5000h-1~15000h-1

,优选8000h-1

~10000h-1

。

[0032]

在一种实施方式中,使所述甲烷化反应物流经过废热锅炉副产蒸汽,再经换热器换热后进入分离器,在所述分离器中进行所述分离步骤。

[0033]

在一种实施方式中,将来自所述补充甲烷化反应器的出口尾气冷却,之后通入分离器分离出水分和所述产品气。

[0034]

本技术提供一种焦炉气甲烷化系统,包括:

[0035]

第一甲烷化反应段,其中,所述第一甲烷化反应段设置有焦炉气进料管路,所述焦炉气进料管路上还设置有第二甲烷化反应段循环流入口,以及所述第一甲烷化反应段还设置有第一甲烷化反应段物流出口;

[0036]

第二甲烷化反应段,其中,所述第二甲烷化反应段设置有二氧化碳气体流进料管路,所述二氧化碳气体流进料管路上设置有第一甲烷化反应段循环流入口;所述二氧化碳气体流进料管路上的第一甲烷化反应段循环流入口与所述第一甲烷化反应段物流出口相连通,使得来自第一甲烷化反应段的至少一部分第一甲烷化物流通入到所述第二甲烷化反应段;所述第二甲烷化反应段还设置有第二甲烷化反应段物流出口,所述第二甲烷化反应段物流出口与所述焦炉气进料管路上的第二甲烷化反应段循环流入口相连通,使得来自第二甲烷化反应段的至少一部分第二甲烷化物流循环回所述第一甲烷化反应段;

[0037]

换热器,所述换热器与所述第一甲烷化反应段物流出口和/或所述第一甲烷化反应段物流出口相连通,使得来自第一甲烷化反应段的一部分第一甲烷化物流和/或来自第二甲烷化反应段的一部分第二甲烷化物流经过所述换热器换热;

[0038]

分离器,所述分离器与所述换热器相连通,使得经过所述换热器换热的物流在所述分离器中进行分离步骤;

[0039]

补充甲烷化反应器,所述补充甲烷化反应器的入口与所述分离器的出口相连接,使得经过分离器分离的物流输送到所述补充甲烷化反应器中。

[0040]

在一种实施方式中,所述换热器与所述第一甲烷化反应段物流出口相连通,使得来自第一甲烷化反应段的一部分第一甲烷化物流经过所述换热器换热。

[0041]

在一种实施方式中,所述换热器与所述第二甲烷化反应段物流出口相连通,使得来自第二甲烷化反应段的一部分第二甲烷化物流经过所述换热器换热。

[0042]

与现有技术相比,本发明的优势在于:

[0043]

1、大幅降低循环比,降低了压缩机负荷以及能耗。

[0044]

2、采用二氧化碳甲烷化反应生成的水作为稀释气,省去了额外添加水蒸气的工艺过程。

[0045]

3、以水为稀释气可以增强轴向传热,控制反应器温升,同时防止催化剂积碳,可有

效延长催化剂的寿命。

[0046]

4、尾气中水蒸气含量适中,避免冷却过程能量大量消耗。

[0047]

5、通过热的循环气与冷的焦炉气混合得到温度合适的混合原料,减少整个系统中换热器的使用。

[0048]

6、对于二氧化碳、焦炉气均实现较充分的利用,适用于二氧化碳资源较充足的场合。

[0049]

本发明的组合式焦炉气甲烷化合成系统和方法,过程简单、采用二氧化碳甲烷化反应生成的富水蒸气尾气作为稀释气,无需额外补充水蒸气、循环比低。不仅能够降低现有技术中焦炉气甲烷化过程的能耗和工艺成本,还可以同时实现焦炉气和二氧化碳的高效利用,提供高价值的天然气资源。

附图说明

[0050]

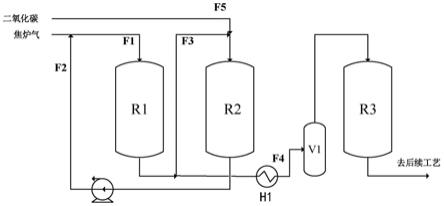

图1是本发明组合式焦炉气甲烷化合成系统的其中一种实施方式的示意图。

[0051]

图2是本发明组合式焦炉气甲烷化合成系统的另一种实施方式的示意图。

具体实施方式

[0052]

下面根据具体实施例对本发明的技术方案做进一步说明。本发明的保护范围不限于以下实施例,列举这些实例仅出于示例性目的而不以任何方式限制本发明。

[0053]

甲烷化合成方法是利用催化剂,在一定条件下将一氧化碳和二氧化碳加氢转化为甲烷的方法。其主要反应见方程式(1)~(3):

[0054]

co+3h2=ch4+h2o δh

298

=-206.4kj/mol

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0055]

co2+4h2=ch4+2h2o.δh

298

=-165kj/mol

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0056]

co+h2o=co2+h

2 δh

298

=-41.5kj/mol

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0057]

甲烷化反应包括一氧化碳甲烷化反应,二氧化碳甲烷化反应以及水汽变换反应。甲烷化反应为强放热反应,二氧化碳甲烷化反应的反应热要小于一氧化碳甲烷化,并且每单位二氧化碳反应生成两单位的水,是一氧化碳生成水量的两倍。因此二氧化碳甲烷化反应的温升要明显小于一氧化碳。

[0058]

二氧化碳甲烷化反应放热量小,因此更有利于解决反应深度与温度控制这一矛盾。并且反应产水量较co甲烷化反应高一倍。因此co2甲烷化反应的尾气中富含水蒸汽,将co2甲烷化反应的尾气用作稀释气可以同时实现补碳和稀释焦炉气的目的。

[0059]

本技术提供一种焦炉气甲烷化方法,其包括:

[0060]

使原料焦炉气在甲烷反应化系统中经受甲烷化反应步骤,得到甲烷化反应物流;

[0061]

使所述甲烷化反应物流经受分离步骤,移除所述甲烷化物流中的水蒸气,得到脱水甲烷化物流;

[0062]

使所述脱水甲烷化物流在补充甲烷化反应器中经受补充甲烷化步骤,得到产品气;

[0063]

其中,所述甲烷反应化系统包括第一甲烷化反应段和第二甲烷化反应段;

[0064]

使原料焦炉气在所述甲烷反应化系统中经受甲烷化反应步骤包括:

[0065]

使所述原料焦炉气与来自所述第二甲烷化反应段的至少一部分第二甲烷化物流

混合,使混合气在所述第一甲烷化反应段中经受第一甲烷化步骤,得到第一甲烷化物流;

[0066]

使至少一部分所述第一甲烷化物流与二氧化碳气体流在所述第二甲烷化反应段中经受所述第二甲烷化步骤,得到所述第二甲烷化物流;

[0067]

将至少一部分所述第一甲烷化物流和/或至少一部分所述第二甲烷化物流排出所述甲烷反应化系统,得到所述甲烷化反应物流。

[0068]

在本技术的焦炉气甲烷化方法中,使原料焦炉气在所述甲烷反应化系统中经受甲烷化反应步骤可以按照两种工艺路线进行。

[0069]

如图1所示,在一种实施方式中,使所述原料焦炉气f1与来自所述第二甲烷化反应段的全部所述第二甲烷化物流f2混合,使混合气在所述第一甲烷化反应段r1中经受第一甲烷化步骤,得到第一甲烷化物流。在本技术中,第一甲烷化反应段也称为焦炉气甲烷化反应段,在其中主要发生焦炉气的甲烷化反应。第一甲烷化反应段得到的该第一甲烷化物流可以分为两支,使一部分所述第一甲烷化物流作为第一甲烷化物流循环流f3与所述二氧化碳气体流f5混合,而后在所述第二甲烷化反应段中经受所述第二甲烷化步骤,得到所述第二甲烷化物流f2。如上所述,该第二甲烷化物流f2全部循环回第一甲烷化反应段r1,与原料焦炉气f1混合之后,重新进入第一甲烷化反应段r1,与新补充的原料焦炉气f1一起进行甲烷化反应。在一种实施方式中,第二甲烷化反应段(二氧化碳甲烷化反应段)的出口第二甲烷化物流(富水汽尾气)可以直接与新鲜焦炉气混合,控制新鲜焦炉气f1与回流的第二甲烷化物流f2的比例,使得混合气中水蒸气的体积分数为10%~20%,co与co2的总体积分数<4.5%。混合后的气体无需换热直接进入第一甲烷化反应段(焦炉气甲烷化反应段)r1。

[0070]

在一种实施方式中,第一甲烷化物流含有摩尔分数为5%~15%的水蒸气。在一种实施方式中,第一甲烷化物流循环流f3占所述第一甲烷化物流的体积分数为30%~70%。同时,将一部分所述第一甲烷化物流排出所述甲烷反应化系统,得到所述甲烷化反应物流,进入下一步步骤。

[0071]

在第二甲烷化反应段中,补充的二氧化碳气体流f5为所述第一甲烷化物流循环流f3体积的1%~10%。二氧化碳与第一甲烷化物流循环流混合并换热后进入第二甲烷化反应段。在本技术中,第二甲烷化反应段也称为二氧化碳甲烷化反应段。通过控制co2的用量将第二甲烷化反应段(二氧化碳甲烷化反应段)出口温度控制在<500℃的范围,将出口第二甲烷化物流(富水汽尾气)中水蒸气的摩尔分数控制在8%~35%。

[0072]

如图2所示,在一种实施方式中,使所述原料焦炉气f1与作为第二甲烷化物流循环流f2的一部分所述第二甲烷化物流混合,使混合气在所述第一甲烷化反应段r1中经受第一甲烷化步骤,得到第一甲烷化物流f3。在一种实施方式中,所述第一甲烷化物流f3含有摩尔分数为5%~15%的水蒸气。在本实施方式中,使全部所述第一甲烷化物流f3与所述二氧化碳气体流f5在所述第二甲烷化反应段r2中经受所述第二甲烷化步骤,得到所述第二甲烷化物流。

[0073]

在第二甲烷化反应段中,补充的二氧化碳气体流f5为第一甲烷化物流f3体积的1%~10%。二氧化碳与第一甲烷化物流混合并换热后进入第二甲烷化反应段。在本技术中,第二甲烷化反应段也称为二氧化碳甲烷化反应段。通过控制co2的用量将第二甲烷化反应段(二氧化碳甲烷化反应段)出口温度控制在<500℃的范围,将出口第二甲烷化物流(富水汽尾气)中水蒸气的摩尔分数控制在8%~35%。

[0074]

在本实施方式中,将第二甲烷化物流分为两支,一部分第二甲烷化物流作为第二甲烷化物流循环流f2循环回第一甲烷化反应段r1,与原料焦炉气f1混合之后,重新进入第一甲烷化反应段r1,与新补充的原料焦炉气f1一起进行甲烷化反应。在一种实施方式中,第二甲烷化反应段(二氧化碳甲烷化反应段)的一部分出口第二甲烷化物流(富水汽尾气)即第二甲烷化物流循环流f2,可以直接与新鲜焦炉气混合,控制新鲜焦炉气f1与回流的第二甲烷化物流循环流f2的比例,使得混合气中水蒸气的体积分数为10%~20%,co与co2的总体积分数<4.5%。混合后的气体无需换热直接进入第一甲烷化反应段(焦炉气甲烷化反应段)r1。

[0075]

在该实施方式中,将一部分所述第二甲烷化物流排出所述甲烷反应化系统,得到所述甲烷化反应物流,进入下一步步骤。

[0076]

在图1和图2所示的实施方式中,所述第一甲烷化反应段、第二甲烷化反应段的入口温度为240℃~320℃,优选270℃~290℃;反应压力为1~3mpa,优选1.8mpa~2.2mpa;气时空速为5000h-1~15000h-1

,优选8000h-1

~10000h-1

。

[0077]

图1和图2所示的实施方式中,是分别将来自第一甲烷化反应段的一部分第一甲烷化物流以及来自第二甲烷化反应段的一部分第二甲烷化物流作为甲烷化反应物流。也可以使来自第一甲烷化反应段的一部分第一甲烷化物流以及来自第二甲烷化反应段的一部分第二甲烷化物流汇聚,汇聚成为甲烷化反应物流,进入下一步步骤。这样的实施方式也包含在本发明的技术方案之内。

[0078]

在本发明以上实施方式中,第一甲烷化反应段(焦炉气甲烷化反应段)r1可以包括1~3个串联或并联方式组合的反应器。第一甲烷化反应段(焦炉气甲烷化反应段)r1内的各反应器可以装填al2o3负载的ni基甲烷化催化剂。该催化剂可以使用商业途径获得的催化剂,例如石油化工科学研究院制备的sn型催化剂,托普索公司的mcr-2x以及西南化工研究院的cnj-5等催化剂。

[0079]

在本发明以上实施方式中,第二甲烷化反应段(二氧化碳甲烷化反应段)r2同样可以包含1~3个串联或并联方式组合的反应器。第二甲烷化反应段(二氧化碳甲烷化反应段)r2内的各反应器可以装填具有高二氧化碳转化能力的添加碱金属助剂的al2o3负载的ni基二氧化碳甲烷化催化剂,例如石油化工科学研究院制备的sn-2型催化剂。

[0080]

在一种实施方式中,第一甲烷化反应段(焦炉气甲烷化反应段)r1的各反应器内催化剂总填装量与第二甲烷化反应段(二氧化碳甲烷化反应段)r2的各反应器内催化剂总填装量的体积比可以为2:1~1:1。

[0081]

本发明采用来自第二甲烷化反应段(二氧化碳甲烷化反应段)的富水蒸气尾气作为稀释气与焦炉气混合,省去了额外加入水蒸气的过程。并且反应物流中水蒸气含量较高,可以有效控制反应器温升并抑制催化剂的积碳失活,提高轴向传热能力,因此可以降低循环比,并延长催化剂的使用寿命。

[0082]

由于水蒸气会抑制甲烷化反应的正向进行,为使反应尽量向正向移动,提高一氧化碳和二氧化碳的转化率,降低产品中一氧化碳和二氧化碳的含量,需要在甲烷化反应段后将水蒸气移除并进行补充甲烷化反应。如图1和图2所示,对于前述步骤得到的甲烷化反应物流,可以使所述甲烷化反应物流经过废热锅炉副产蒸汽,再经换热器换热,将水蒸气冷凝,使换热后的物流f4进入分离器v1进行分离步骤,移除其中的水分。移除水分后的气流再

进入补充甲烷化反应器r3进行补充甲烷化以使平衡向正反应方向移动。分离器v1设置一个液相出口和一个气相出口,气相出口与补充甲烷化反应器r3连接。脱除水蒸气后的气流进入补充甲烷化反应器r3进一步将残余一氧化碳和二氧化碳反应生成甲烷。

[0083]

在一种实施方式中,补充甲烷化反应器r3的入口温度为240℃~320℃,优选270℃~290℃;反应压力为1~3mpa,优选1.8mpa~2.2mpa;气时空速为5000h-1~15000h-1

,优选8000h-1

~10000h-1

。补充甲烷化反应器r3可以装填al2o3负载的ni基甲烷化催化剂。该催化剂可以使用商业途径获得的催化剂,例如石油化工科学研究院制备的sn型催化剂,托普索公司的mcr-2x以及西南化工研究院的cnj-5等催化剂。在一种实施方式中,将来自所述补充甲烷化反应器r1的出口尾气冷却,之后通入分离器分离出水分和产品气,即天然气。

[0084]

如图1和图2所示,本技术提供一种焦炉气甲烷化系统,包括:

[0085]

第一甲烷化反应段r1,其中,所述第一甲烷化反应段设置有焦炉气进料管路,所述焦炉气进料管路上还设置有第二甲烷化反应段循环流入口,以及所述第一甲烷化反应段还设置有第一甲烷化反应段物流出口;

[0086]

第二甲烷化反应段r2,其中,所述第二甲烷化反应段设置有二氧化碳气体流进料管路,所述二氧化碳气体流进料管路上设置有第一甲烷化反应段循环流入口;所述二氧化碳气体流进料管路上的第一甲烷化反应段循环流入口与所述第一甲烷化反应段物流出口相连通,使得来自第一甲烷化反应段的至少一部分第一甲烷化物流通入到所述第二甲烷化反应段;所述第二甲烷化反应段还设置有第二甲烷化反应段物流出口,所述第二甲烷化反应段物流出口与所述焦炉气进料管路上的第二甲烷化反应段循环流入口相连通,使得来自第二甲烷化反应段的至少一部分第二甲烷化物流循环回所述第一甲烷化反应段;

[0087]

换热器h1,所述换热器与所述第一甲烷化反应段物流出口和/或所述第一甲烷化反应段物流出口相连通,使得来自第一甲烷化反应段的一部分第一甲烷化物流和/或来自第二甲烷化反应段的一部分第二甲烷化物流经过所述换热器换热;

[0088]

分离器v1,所述分离器与所述换热器相连通,使得经过所述换热器换热的物流在所述分离器中进行分离步骤;

[0089]

补充甲烷化反应器r3,所述补充甲烷化反应器的入口与所述分离器的出口相连接,使得经过分离器分离的物流输送到所述补充甲烷化反应器中。

[0090]

如图1所示,在一种实施方式中,所述换热器h1与所述第一甲烷化反应段物流出口相连通,使得来自第一甲烷化反应段的一部分第一甲烷化物流经过所述换热器换热。

[0091]

如图2所示,在一种实施方式中,所述换热器h1与所述第二甲烷化反应段物流出口相连通,使得来自第二甲烷化反应段的一部分第二甲烷化物流经过所述换热器换热。

[0092]

在另一实施方式中,还可以使所述第一甲烷化反应段物流出口与第二甲烷化反应段物流出口汇聚,使得来自第一甲烷化反应段的一部分第一甲烷化物和来自第二甲烷化反应段的一部分第二甲烷化物流汇聚成甲烷化反应物流,并使得该汇聚的甲烷化反应物流经过所述换热器换热。

[0093]

在以上各个部件的连接管线中可以根据需要设置相应阀门,可以通过开启或者关闭这些阀门,使得连接管线处于连通或者切断的状态。焦炉气甲烷化系统的其他方面可以参考以上方法部分的相关说明,这里不再赘述。

[0094]

本发明的组合式焦炉气甲烷化合成系统和方法,过程简单、采用二氧化碳甲烷化

反应生成的富水蒸气尾气作为稀释气,无需额外补充水蒸气、循环比低。不仅能够降低现有技术中焦炉气甲烷化过程的能耗和工艺成本,还可以同时实现焦炉气和二氧化碳的高效利用,提供高价值的天然气资源。

[0095]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0096]

制备例

[0097]

以下实施例中使用的sn系列催化剂(sn型甲烷化催化剂和sn-2型甲烷化催化剂)均由载体以及负载在该载体上的活性金属ni和少许助剂组成。

[0098]

sn型甲烷化催化剂如下制备:称取72.3g拟薄水铝石,加入10.3g偏钛酸、2.1g甲基纤维素、2.1g田菁粉、1.1ml浓硝酸充分混合并碾压三遍,然后挤条成四叶草型;所得湿条110℃干燥7小时,再置于马弗炉中960℃焙烧3.5小时,即得到所需sn型甲烷化催化剂载体。称取3.05g ni(no3)2·

6h2o、17.69g la(no3)2·

6h2o溶于10g去离子水中搅拌溶解,将此浸渍液浸渍于5g上述载体中,静置处理2小时,然后置于烘箱中110℃干燥8小时。干燥后的样品再放入马弗炉中600℃焙烧3小时,即得所述sn甲烷化型催化剂。

[0099]

sn-2型甲烷化催化剂如下制备:称取69.3g拟薄水铝石,加入28g轻质mgo、14.7g偏钛酸、3.4g甲基纤维素、3.4g田菁粉、1.7ml浓硝酸充分混合并碾压三遍,然后挤条成四叶草型;所得湿条120℃干燥5小时,再置于马弗炉中1060℃焙烧3小时,即得到所需sn-2型甲烷化催化剂载体。称取4.49g ni(no3)2·

6h2o、29.2g la(no3)2·

6h2o溶于12g去离子水中搅拌溶解,将此浸渍液浸渍于5g上述载体中,静置处理2小时后然后置于烘箱中120℃干燥5小时。干燥后的样品再放入马弗炉中700℃焙烧2小时,即得到所述sn-2型甲烷化催化剂。

[0100]

上述两种甲烷化载体的结构性质见下表:

[0101][0102]

下述实施例中所述气体组成均为体积分数。

[0103]

实施例1

[0104]

本实施例采用图1的组合式焦炉气甲烷化合成系统。第一甲烷化反应器r1与第二甲烷化反应器r2中的催化剂分别为sn型甲烷化催化剂和sn-2型甲烷化催化剂,催化剂装量体积比为2:1。

[0105]

净化后的焦炉气组成为h2:59%;ch4:26%;co:7%;co2:1%;h2o:0%;n2:4%;cnhm:3%。焦炉气进气量为8000nm3/h。净化后的焦炉气f1温度为20℃,压力2.1mpa,与第二甲烷化反应器r2出口的富水汽返回气f2混合。返回气温度464℃,气量为7576nm3/h。混合后的原料气体组成为h2:34.1%;ch4:39.6%;co:3.6%;co2:0.6%;h2o:14.8%;n2:4.1%;cnhm:3.1%。混合后原料气气量为15448nm3/h,温度为246℃,压力为2.1mpa进入第一甲烷化反应器r1进行反应。r1出口的气体温度为464℃,组成为h2:24.9%;ch4:45.8%;co:0.6%;co2:0.2%;h2o:19.8%;n2:4.9%;cnhm:3.7%。出r1的气体分为两股,其中循环气f3气量为8000nm3/h,与320nm3/h的co2混合并换热至280℃进入第二甲烷化反应器r2,另一股

经换热降温分离水分后进入补充甲烷化反应器r3。第二甲烷化反应器r2出口富水汽返回气f2组成为h2:7.4%;ch4:54.2%;co:0.1%;co2:0.1%;h2o:30.6%;n2:4.6%;cnhm:3.4%。f2作为稀释气通入第一甲烷化反应器r1中。

[0106]

补充甲烷化反应器r3中的催化剂为sn型甲烷化催化剂,其出口的产品气组成为h2:22.81%;ch4:47.53%;co:<0.01%;co2:<0.01%;h2o:21.16%;n2:4.99%;cnhm:3.78%。

[0107]

实施例2

[0108]

本实施例采用图1的组合式焦炉气甲烷化合成系统。第一甲烷化反应器r1与第二甲烷化反应器r2中的催化剂分别为sn型甲烷化催化剂和sn-2型甲烷化催化剂,催化剂装量体积比为1.5:1。净化后的焦炉气组成为h2:59%;ch4:26%;co:7%;co2:1%;h2o:0%;n2:4%;cnhm:3%。焦炉气进气量为8000nm3/h。

[0109]

净化后的焦炉气f1温度为20℃,压力2.1mpa,与第一甲烷化反应器r2出口的富水汽返回气f2混合。返回气温度430℃,气量为13856nm3/h。混合后的原料气体组成为h2:31.6%;ch4:43.0%;co:2.6%;co2:0.4%;h2o:16.5%;n2:4.7%;cnhm:3.5%。混合后原料气气量为21856nm3/h,温度为286℃,压力为2.1mpa进入第一甲烷化反应器r1进行反应。r1出口的气体温度为412℃,组成为h2:25.03%;ch4:45.13%;co:0.65%;co2:0.22%;h2o:18.8%;n2:4.8%;cnhm:3.6%。出r1的气体分为两股,其中循环气f3气量为14400nm3/h,与400nm3/h的co2混合并换热至280℃进入第二甲烷化反应器r2,另一股经换热降温分离水分后进入补充甲烷化反应器r3。第二甲烷化反应器r2出口富水汽返回气f2组成为h2:7.1%;ch4:53.5%;co:0.1%;co2:0.1%;h2o:30.3%;n2:5.1%;cnhm:3.8%。f2作为稀释气通入第一甲烷化反应器r1中。

[0110]

补充甲烷化反应器r3中的催化剂为sn型甲烷化催化剂,其出口的产品气组成为h2:22.72%;ch4:46.92%;co:<0.01%;co2:<0.01%;h2o:20.26%;n2:4.80%;cnhm:3.58%。

[0111]

实施例3

[0112]

本实施例采用图2的组合式焦炉气甲烷化合成系统。第一甲烷化反应器r1与第二甲烷化反应器r2中的催化剂分别为sn型甲烷化催化剂和sn-2型二氧化碳甲烷化催化剂(制备方法同实施例1),催化剂装量体积比为1:1。净化后的焦炉气组成为h2:59%;ch4:26%;co:7%;co2:1%;h2o:0%;n2:4%;cnhm:3%。焦炉气进气量为8000nm3/h。

[0113]

净化后的焦炉气f1温度为20℃,压力2.1mpa,与第二甲烷化反应器r2出口的富水汽返回气f2混合。返回气温度452℃,气量为8000nm3/h。混合后的原料气体组成为h2:31.7%;ch4:40.1%;co:3.6%;co2:0.6%;h2o:15.9%;n2:4.5%;cnhm:3.4%。混合后原料气气量为16000nm3/h,温度为256℃,压力为2.1mpa进入第一甲烷化反应器r1进行反应。r1出口的气体温度为490℃,组成为h2:20.8%;ch4:48.2%;co:0.1%;co2:0.1%;h2o:22.4%;n2:4.8%;cnhm:3.6%。出r1的气体与640nm3/h的co2混合并换热至280℃进入第二甲烷化反应器r2。第二甲烷化反应器r2出口气体组成为h2:4.4%;ch4:54.2%;co:0.3%;co2:0.3%;h2o:31.8%;n2:5.2%;cnhm:3.9%。一部分第二甲烷化反应器r2出口气体(富水汽返回气f2)作为稀释气通入第一甲烷化甲烷化反应器r1中,另一部分经换热降温分离水分后进入补充甲烷化反应器r3。

[0114]

补充甲烷化反应器r3中的催化剂为sn型甲烷化催化剂,其出口的产品气组成为h2:2.40%;ch4:55.36%;co:<0.01%;co2:<0.01%;h2o:33.01%;n2:5.25%;cnhm:3.94%。

[0115]

本领域技术人员应当注意的是,本发明所描述的实施方式仅仅是示范性的,可在本发明的范围内作出各种其他替换、改变和改进。因而,本发明不限于上述实施方式,而仅由权利要求限定。