1.本发明属于固废处理领域,具体涉及一种固体裂解产物热能转化出料装置。

背景技术:

2.目前,诸如废旧橡胶、废塑料等各种固体危废均可通过高温裂解的方式进行处理,这些高分子材料裂解后可以产生大量的可回收油气,同时还会产生诸如炭黑、灰分、钢丝等固体裂解产物,这部分产物从裂解器中排出时会携带大量的热能,本技术的发明人在先也曾经申请过相应的水冷出料机等装置来对这部分热能进行回收,但是由于固液换热的效率较低,使得换热不彻底并导致获得的热水温度难以达到工业应用的要求,要对其进行利用需要额外进行加热,造成处理成本的增加,而在本领域又缺少相应的现有技术来完成更高效率的换热,造成现有裂解产生的固体裂解产物热能回收效率不高的现状,因此能够提供一种换热效果更好,且结构简单的热能转化出料装置成为本领域亟待解决的问题之一。

技术实现要素:

3.针对上述问题,本发明提出了一种固体裂解产物热能转化出料装置,包括可转动的壳体,壳体内设置有外筒体和套装外筒体两端的孔板,壳体一端连接有固体裂解产物进料仓,另外一端连接有固体裂解产物出料仓,进料仓和出料仓套接在壳体上,外筒体与固体裂解产物进料仓和出料仓之间设置有带有旋带的锥台过渡段;孔板两端中心位置分别设置有进气口和出气口,进气口和出气口周围的孔板上均匀设置有物料管,物料管内设置有旋带,物料管外侧设置有翅板,物料管之间与进气口和出气口对应的空腔内设置有若干挡板;采用这种结构的热能转化出料装置,固体裂解产物进入进料仓实现料堆积,外筒体带动孔板和物料管转动,使固体裂解产物进入物料管并在旋带作用下向固体裂解产物出料仓运动,冷却气进入外筒体后与物料逆向换热,降温后的固体裂解产物通过出料仓排出,冷却气升温后作为热源用于物料干燥等用途,实现了固体裂解产物携带热量的有效回收和转化。

4.本发明的具体技术方案是:一种固体裂解产物热能转化出料装置,包括可转动的壳体,壳体内设置有外筒体和套装外筒体两端的孔板,壳体一端连接有固体裂解产物进料仓,另外一端连接有固体裂解产物出料仓,进料仓和出料仓套接在壳体上,外筒体与固体裂解产物进料仓和出料仓之间设置有带有旋带的锥台过渡段;孔板两端中心位置分别设置有进气口和出气口,进气口和出气口周围的孔板上均匀设置有物料管,物料管内设置有旋带,物料管外侧设置有翅板,物料管之间与进气口和出气口对应的空腔内设置有若干挡板;其中进气口穿出固体裂解产物出料仓,出气口穿出固体裂解产物进料仓。

5.采用上述结构的固体裂解产物热能转化出料装置,壳体转动可以为整个装置提供旋转动力,外筒体两端设置的孔板作为支撑板,为物料管提供支撑,同时孔板可以随外筒体转动,随之带动物料管转动,孔板一端连接有固体裂解产物进料仓,固体裂解产物通过该处进入到孔板外侧并形成物料堆积,由于孔板上的物料管随孔板转动,当其转动到料堆位置

时可将固体裂解产物带入物料管内,并随物料管内的旋带向出料仓方向运动,并在物料管内被分散开来形成较薄的料层,当该物料管旋转到料堆上方时,固体裂解产物不再进入物料管;每根物料管在旋转到料堆时都重复上述的动作,因此将固体裂解产物分散到各个物料管中,大大增加了换热面积。

6.而孔板两端中心位置分别设置有进气口和出气口,通过进气口可以向外筒体内部通入低温气体,这部分气体流动与物料管内物料的运动方向相反,形成逆流换热,且由于每条物料管内的固体裂解产物位置并不相同,可以大大提高换热效率;而物料管外侧设置有翅板,翅板又进一步增加了物料管与气体的换热面积,同时每条物料管上的翅板位置相互交错,对气体的流动起到更好的导向作用;为了尽可能使更多的低温气体与物料管接触,在物料管之间与进气口和出气口对应的空腔内设置有若干挡板,该空腔内没有物料管,低温气体进入该空腔后被挡板阻挡后向有物料管的部分分散,同样提高换热效果;同时挡板固定在对应的物料管上,可以对物料管形成更好的支撑作用,提高整个装置的结构强度;换热升温后的气体通过出气口排出并被回收,可用于物料干燥等用途。

7.更进一步的,在相邻的两根物料管之间也可以设置相应的挡板,同样可以起到气体分散的效果,同时也可以起到与翅板类似的作用,增加换热面积;更进一步的,进料仓和出料仓套接在壳体上且两者之间设置有动密封,进气口与固体裂解产物出料仓之间,出气口与固体裂解产物进料仓之间也设置有动密封;这样可以确保整个壳体的密封性,避免气体从中泄漏导致换热效率降低;在壳体上还连接有转动电机,为壳体的转动提供动力。

8.除此之外,还有另外的实现形式,该实现形式中,在固体裂解产物进料仓一端的锥台过渡段上设置有若干物料抄板,用于将固体裂解产物抄起并送入相应的物料管内,通过该抄板的转动,可以将固体裂解产物抄起并送入相应的物料管内,采用这种结构时可以更好的将固体裂解产物导入物料管,其他结构和效果与上述形式相同。

9.综上所述,本发明采用这种结构的热能转化出料装置,固体裂解产物进入进料仓实现料堆积,壳体带动孔板和物料管转动,使固体裂解产物进入物料管并在旋带作用下向固体裂解产物出料仓运动,冷却气进入外筒体后与物料逆向换热,降温后的固体裂解产物通过出料仓排出,冷却气升温后作为热源用于物料干燥等用途,实现了固体裂解产物携带热量的有效回收和转化。

附图说明

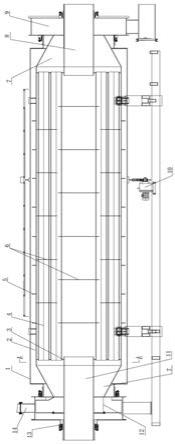

10.图1为本发明实施例1所述固体裂解产物热能转化出料装置的结构示意图;图2为图1中a

‑

a剖视图;图3为锥台过渡段的侧视图;图中1为壳体,2为外筒体,3为孔板,4为物料管,5为翅板,6为挡板,7为锥台过渡段,8为进气口,9为固体裂解产物出料仓,10为转动电机,11为出气口,12为固体裂解产物进料仓,13为动密封,14为进料口,15为旋带。

具体实施方式

11.以下通过实施例形式的具体实施方式,对本发明的上述内容做进一步的详细说

明,凡基于本发明上述内容所实现的技术均属于本发明的范围;除特殊说明外,本技术所采用的技术均为现有技术,具体可参考本技术发明人的诸多在先申请,发明人在此不再赘述。

12.实施例1如图1所示,一种固体裂解产物热能转化出料装置,包括可转动的壳体1,壳体1内设置有外筒体2和套装外筒体2两端的孔板3,壳体1一端连接有固体裂解产物进料仓12,另外一端连接有固体裂解产物出料仓9,进料仓和出料仓套接在壳体1上,外筒体2与固体裂解产物进料仓和出料仓之间设置有带有旋带15的锥台过渡段7;孔板3两端中心位置分别设置有进气口8和出气口11,进气口8和出气口11周围的孔板上均匀设置有物料管4,物料管4内设置有旋带,物料管4外侧设置有翅板5,物料管之间与进气口和出气口对应的空腔内设置有若干挡板6;其中进气口8穿出固体裂解产物出料仓9,出气口11穿出固体裂解产物进料仓12。

13.在壳体1上还连接有转动电机10,为壳体1的转动提供动力;所述固体裂解产物进料仓12顶部设置有密封连接的进料口14。

14.壳体1转动可以为整个装置提供旋转动力,外筒体两端设置的孔板作为支撑板,为物料管提供支撑,同时孔板可以随壳体和外筒体转动,随之带动物料管转动,孔板一端通过锥台过渡段连接有固体裂解产物进料仓,固体裂解产物通过进料仓进入锥台过渡段,并该处汇集到孔板外侧并形成物料堆积,由于孔板上的物料管随孔板转动,当其转动到料堆位置时可将固体裂解产物带入物料管内,并随物料管内的旋带向出料仓方向运动,并在物料管内被分散开来形成较薄的料层,当该物料管旋转到料堆上方时,固体裂解产物不再进入物料管;每根物料管在旋转到料堆时都重复上述的动作,因此将固体裂解产物分散到各个物料管中,大大增加了换热面积。

15.而孔板两端中心位置分别设置有进气口和出气口,通过进气口可以向外筒体内部通入低温气体,这部分气体流动与物料管内物料的运动方向相反,形成逆流换热,且由于每条物料管内的固体裂解产物位置并不相同,可以大大提高换热效率;而物料管外侧设置有翅板,翅板又进一步增加了物料管与气体的换热面积,同时每条物料管上的翅板位置相互交错,对气体的流动起到更好的导向作用;为了尽可能使更多的低温气体与物料管接触,在物料管之间与进气口和出气口对应的空腔内设置有若干挡板,该空腔内没有物料管,低温气体进入该空腔后被挡板阻挡后向有物料管的部分分散,同样可以提高换热效果;同时挡板固定在对应的物料管上,可以对物料管形成更好的支撑作用,提高整个装置的结构强度;换热升温后的气体通过出气口排出并被回收,可用于物料干燥等用途。

16.在相邻的两根物料管之间也可以设置相应的挡板6,同样可以起到气体分散的效果,同时也可以起到与翅板类似的作用,增加换热面积;固体裂解产物在物料管排出后进入与固体裂解产物出料仓连接的锥台过渡段,过渡段旋转在旋带的作用下,将固体裂解产物送入出料仓,并排出装置。

17.进料仓和出料仓套接在壳体上且两者之间设置有动密封13,进气口与固体裂解产物出料仓之间,出气口与固体裂解产物进料仓之间也设置有动密封13;这样可以确保整个壳体的密封性,避免气体从中泄漏导致换热效率降低。

18.实施例2一种固体裂解产物热能转化出料装置,包括可转动的壳体,壳体内设置有外筒体

和套装外筒体两端的孔板,壳体一端连接有固体裂解产物进料仓,另外一端连接有固体裂解产物出料仓,进料仓和出料仓套接在壳体上,外筒体与固体裂解产物进料仓和出料仓之间设置有带有旋带的锥台过渡段;孔板两端中心位置分别设置有进气口和出气口,进气口和出气口周围的孔板上均匀设置有物料管,物料管内设置有旋带,物料管外侧设置有翅板,物料管之间与进气口和出气口对应的空腔内设置有若干挡板;其中进气口穿出固体裂解产物出料仓,出气口穿出固体裂解产物进料仓。

19.在固体裂解产物进料仓一端的锥台过渡段上设置有若干物料抄板,用于将固体裂解产物抄起并送入相应的物料管内;除此之外,其他结构与实施例1相同。