1.本发明涉及煤直接液化油技术领域,具体涉及防锈基础油和金属防锈油。

背景技术:

2.金属制品在加工以及保存过程中,一般都需要使用防锈油脂进行防锈保护。防锈油是在石油类基础油中加入油溶性缓蚀剂及清洁分散剂、抗氧抗腐剂等辅助添加剂,作为一种暂时保护性产品,被广泛应用于金属加工生产中。防锈油主要由基础油、防锈剂和其他辅助添加剂组成,其中基础油是主要成分,占防锈油的75%

‑

95%左右,其主要起载体和油效应两种作用。目前国内使用较多的矿物类基础油主要是加氢后的基础油,不论是合成油还有矿物油,这些基础油本身的防锈性能都较差,都需要根据油品的防锈要求加入相应的防锈剂,所以基础油对防锈剂和溶剂性和感受性不同也会影响防锈剂在油品中的防锈效果。

3.以脱水性防锈油为例,合格的金属防锈基础油需要具备良好的溶解性和低温流动性、低芳烃、低粘度等性质。目前常用的防锈油基础油主要有合成油和矿物油,煤直接液化油中的中温溶剂油和高温溶剂油,结合了劣质馏分油和重芳烃的性质,无法直接使用,且随着环保要求的逐渐提高,这些性质为煤直接液化重质油加工再利用提供了挑战。

4.目前没有采用煤直接液化油为原料制备金属防锈基础油的工艺方法。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的煤直接液化重质油无法直接使用的问题,提供一种防锈基础油和金属防锈油。

6.本发明的发明人发现,与石油基低芳溶剂油相比,煤直接液化中间产品中、高温溶剂油中的硫、氮等杂原子的含量高、链烷烃的含量低、多环芳烃和多环环烷烃含量较高,结合了劣质馏分油和重芳烃的性质经过两段加氢后芳烃含量低,环烷烃组分含量可达80wt%以上;将煤直接液化中间油中的中温溶剂油和高温溶剂油按照特定比例混合后,在特定的催化剂作用下,进行两段催化加氢后,能够得到具有良好的低温流动性和溶解性、低粘度及低表面张力的加氢产物,该加氢产物具有良好的防锈效果,能够作为环保型防锈油基础油使用。

7.为了实现上述目的,本发明第一方面提供一种制备防锈基础油的方法,包含至少一种窄馏程馏分油;所述窄馏程馏分油的制备方法包括:

8.(1)在第一加氢催化剂的存在下,将煤直接液化中间油进行第一加氢反应,得到第一加氢产物;接着在第二加氢催化剂的作用下,将所述第一加氢产物进行第二加氢反应,得到第二加氢产物;

9.(2)将所述第二加氢产物进行切割,得到多个窄馏程馏分油;

10.其中,所述第一加氢催化剂包括第一载体和负载在所述第一载体上的活性金属组分;所述活性金属组分选自钼、钨、镍和钴中的至少一种;

11.所述第二加氢催化剂为贵金属催化剂;

12.所述煤直接液化中间油包含中温溶剂油和/或高温溶剂油;

13.所述中温溶剂油的馏程范围为220

‑

330℃,所述高温溶剂油的馏程范围为331

‑

480℃。

14.本发明第二方面提供一种金属防锈油,包含前述第一方面所述的防锈基础油。

15.通过上述技术方案,本发明通过将煤直接液化中间油中的中温溶剂油和高温溶剂油进行调配后,在特定的催化剂作用下进行两次加氢反应,得到了具有高环烷烃含量、低芳烃含量的加氢产物,然后对加氢产物切割得到的多个窄馏程馏分油进行调和,得到具有良好的低温流动性和溶解性、低粘度及低表面张力的防锈基础油;本发明以煤直接液化中间产品为加工原料,不仅有利于开发拓展煤直接液化油的市场应用,同时克服石油基原料油匮乏的基本国情,从而更好的满足日益增长的市场需求。

具体实施方式

16.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

17.如前所述,本发明第一方面提供一种制备防锈基础油的方法,包含至少一种窄馏程馏分油;所述窄馏程馏分油的制备方法包括:

18.(1)在第一加氢催化剂的存在下,将煤直接液化中间油进行第一加氢反应,得到第一加氢产物;接着在第二加氢催化剂的作用下,将所述第一加氢产物进行第二加氢反应,得到第二加氢产物;

19.(2)将所述第二加氢产物进行切割,得到多个窄馏程馏分油;

20.其中,所述第一加氢催化剂包括第一载体和负载在所述第一载体上的活性金属组分;所述活性金属组分选自钼、钨、镍和钴中的至少一种;

21.所述第二加氢催化剂为贵金属催化剂;

22.所述煤直接液化中间油包含中温溶剂油和/或高温溶剂油;

23.所述中温溶剂油的馏程范围为220

‑

330℃,所述高温溶剂油的馏程范围为331

‑

480℃。

24.本发明的发明人发现,根据中温溶剂油和高温溶剂油的特点,将特定种类的中温溶剂油和高温溶剂油按照特定的比例混合后,分别依次采用特定的第一加氢催化剂和第二加氢催化剂在特定的条件下进行加氢反应,经分割得到的特定馏程的加氢产物不仅具有环烷基油的优点,同时具备了高密度、低粘度、低表面张力、优良的溶解性以及低温流动性等煤基溶剂油的优点,能够作为环保型防锈油基础油使用。

25.本发明中,先采用第一加氢脱除煤直接液化中间油中的部分氮元素,再进行第二加氢反应;在本发明的一些优选实施方式中,通过第一加氢反应能够对所述中温溶剂油和高温溶剂油同时进行加氢精制和加氢改质,实现煤直接液化中间油中部分芳烃饱和;优选地,以所述第一加氢催化剂的总量计,所述第一加氢催化剂中,所述活性金属组分以氧化物计的含量为25

‑

35wt%,优选条件下,所述第一加氢催化剂的比表面积为50

‑

1000cm2/g,孔

容为0.1

‑

1.5ml/g,平均孔径为10

‑

15nm;所述第一加氢催化剂可以通过商购获得。

26.根据本发明,优选条件下,所述第一加氢反应的条件至少满足:温度为360

‑

385℃,压力为15

‑

20mpa,体积空速0.8

‑

1.2h

‑1,氢油比800

‑

1000:1。

27.在本发明的一些优选实施方式中,通过第二加氢反应能够能够进行深度加氢精制反应,使芳烃深度饱和,更好的脱除多环芳烃;所述第二加氢催化剂包括第二载体和负载在所述第二载体上的贵金属;优选地,所述贵金属选自铂和/或钯;进一步优选地,以所述第二加氢催化剂的总量计,所述第二加氢催化剂中,所述贵金属的含量为0.1

‑

0.6wt%,优选为0.2

‑

0.5wt%,优选条件下,所述第二加氢催化剂的比表面积为80

‑

250cm2/g,孔容为0.4

‑

0.6ml/g,平均孔径为5

‑

9nm;所述第一加氢催化剂可以通过商购获得。

28.本发明中,第一加氢反应的主要目的是进行加氢精制和部分改质反应,第二加氢反应可使加氢精制反应深度更深,因此,第二加氢反应的条件相对第一加氢反应较缓和。

29.根据本发明,优选条件下,所述第二加氢反应的条件至少满足:温度为180

‑

220℃,压力为15

‑

20mpa,体积空速0.6

‑

1.2h

‑1,氢油比500

‑

1000:1。

30.优选条件下,所述第一载体和第二载体的种类可以为本领域技术人员所知,示例性的,所述第一载体和第二载体各自独立地选自无定形硅、无定形铝和无定形硅铝中的至少一种。

31.根据本发明,根据催化剂种类以及加氢反应的条件的不同,可以选择在催化剂床层附加使用稀释剂、保护剂和支撑剂中至少一种,所述稀释剂可以是惰性瓷球,所述惰性瓷球的直径优选为1

‑

6mm;所述保护剂的种类可以为所属领域技术人员所知,例如可以是中国石油科学研究院的型号为rnc

‑

1的市售品;所述支撑剂可以是惰性瓷球,所述惰性瓷球的直径优选为1

‑

6mm。本发明中,稀释剂、保护剂和支撑剂并不局限于上述优选的种类,本领域技术人员可以根据催化剂的种类以及加氢反应的条件进行合理选取。

32.在本发明的一些优选实施方式中,为了进一步降低加氢产物中硫、氮等杂原子的含量,提高环烷烃的含量,优选条件下,所述制备方法还包括:将所述第二加氢产物返回步骤(1)循环进行所述第一加氢反应以及第二加氢反应1

‑

5次,优选2

‑

3次。

33.根据本发明,优选条件下,基于所述高温溶剂油的总量,所述高温溶剂油中,链烷烃含量≤5wt%,环烷烃含量≤7wt%,芳烃含量≥75wt%;更优选为链烷烃含量≤4.5wt%,环烷烃含量≤6wt%,芳烃含量≥80wt%;进一步优选地,基于所述高温溶剂油的总量,所述高温溶剂油中,单环芳烃含量≥40wt%,双环芳烃含量≥23wt%,多环芳烃含量≥12wt%。

34.优选条件下,基于所述中温溶剂油的总量,所述中温溶剂油中,链烷烃含量≤6wt%,环烷烃含量≤30wt%,芳烃含量≥60wt%;进一步优选地,基于所述中温溶剂油的总量,所述中温溶剂油中,单环芳烃含量≥50wt%,双环芳烃含量≥10wt%,多环芳烃含量≥0.3wt%。

35.在本发明的一些优选实施方式中,以所述煤直接液化中间油的总量计,所述煤直接液化中间油包含1

‑

99wt%的中温溶剂油和1

‑

99wt%的高温溶剂油;优选为所述煤直接液化中间油包含30

‑

70wt%的中温溶剂油和30

‑

70wt%的高温溶剂油,更优选为所述煤直接液化中间油包含40

‑

60wt%的中温溶剂油和40

‑

60wt%的高温溶剂油。

36.根据本发明,优选条件下,所述窄馏程馏分油的馏程宽度为5

‑

120℃,例如可以是5℃、10℃、20℃、40℃、60℃、80℃、100℃、120℃或上述数值中任意两个所构成的范围中的任

意值,优选为60

‑

80℃;进一步优选地,所述窄馏程馏分油的初馏点为220

‑

300℃,例如可以是220℃、240℃、260℃、265℃、280℃、300℃或上述数值中任意两个所构成的范围中的任意值;所述窄馏程馏分油的终馏点为270

‑

400℃,例如可以是270℃、280℃、300℃、320℃、360℃、400℃或上述数值中任意两个所构成的范围中的任意值;且终馏点数值大于初馏点数值,示例性地,多个所述窄馏程馏分油,可以是馏程为220

‑

280℃、240

‑

320℃、260

‑

320℃、265

‑

320℃、280

‑

360℃或280

‑

400℃的多个馏分油。

37.本发明的发明人发现,虽然煤直接液化中间产品中、高温溶剂油的加工难度较大,但可通过加氢精制的方法对其芳烃饱和、脱硫、脱氮,其加工成低芳烃和高环烷基含量的环保型环烷基溶剂油,优选条件下,所述加氢反应的条件使得到的所述加氢产物满足:基于所述加氢产物的总量,所述加氢产物中,芳烃含量≤5wt%,环烷烃含量≥70wt%,所述加氢产物的苯胺点≤70℃。

38.本发明中,所述加氢产物的切割方法可以为本领域技术人员所知,例如可以是减压蒸馏、常压蒸馏和实沸点蒸馏中的至少一种。

39.本发明第二方面提供一种金属防锈油,包含前述的防锈基础油。

40.优选地,所述金属防锈油中还包含助剂,所述助剂选自防锈剂、稳定剂、成膜剂、稀释剂和缓蚀剂中的至少一种;

41.优选地,以所述金属防锈油的总量计,所述助剂的总含量为0.1

‑

50wt%。

42.本发明中,所述助剂的种类和用量可以根据实际的需要进行合理的选取,可以为本领域技术人员所知,本发明在此不再赘述。

43.根据本发明一种特别优选的实施方式,所述防锈基础油包括至少一种窄馏程馏分油,所述窄馏程馏分油的制备方法包括:

44.(1a)在第一加氢催化剂的存在下,将所述煤直接液化中间油进行第一加氢反应,得到第一加氢产物,所述第一加氢反应的条件为:360

‑

385℃,压力为15

‑

20mpa,体积空速0.8

‑

1.2h

‑1,氢油比800

‑

1000:1;

45.所述第一加氢催化剂包括第一载体和负载在所述第一载体上的活性金属组分,所述活性金属组分选自钼、钨、镍和钴中的至少两种,以所述第一加氢催化剂的总量计,所述第一加氢催化剂中,所述活性金属组分以氧化物计的含量为25

‑

35wt%;

46.(1b)在第第二加氢催化剂的存在下,煤直接液化中间油进行第二加氢反应,得到第二加氢产物,所述第二加氢反应的条件为:180

‑

220℃,压力为15

‑

20mpa,体积空速0.6

‑

1h

‑1,氢油比500

‑

1000:1;

47.所述第二加氢催化剂包括第二载体和负载在所述第二载体上的贵金属,以所述第二加氢催化剂的总量计,所述第二加氢催化剂中,所述贵金属的含量为0.1

‑

0.6wt%;

48.(2)将所述第二加氢产物进行切割,得到多个窄馏程馏分油,所述窄馏程馏分油的馏程宽度为60

‑

80℃;所述窄馏程馏分油的初馏点为220

‑

300℃,所述窄馏程馏分油的终馏点为270

‑

400℃;且所述窄馏程馏分油的初馏点小于终馏点;

49.其中,所述煤直接液化中间油包含40

‑

60wt%的中温溶剂油和40

‑

60wt%高温溶剂油;

50.所述中温溶剂油的馏程范围为220

‑

330℃,基于所述中温溶剂油的总量,所述中温溶剂油中,链烷烃含量≤6wt%,环烷烃含量≤30wt%,芳烃含量≥60wt%;

51.所述高温溶剂油的馏程范围为330

‑

480℃,基于所述高温溶剂油的总量,所述高温溶剂油中,链烷烃含量≤5wt%,环烷烃含量≤7wt%,芳烃含量≥75wt%;

52.基于所述第二加氢产物的总量,所述加氢产物中,芳烃含量≤5wt%,环烷烃含量≥70wt%,所述加氢产物的苯胺点≤70℃。

53.以下将通过实施例对本发明进行详细描述。以下实施例中,煤直接液化中间油的物性参数如表1所示。

54.表1

[0055] 高温溶剂油中温溶剂油密度,20℃/(g/cm3)1.000.9446馏程/(℃)331

‑

480220

‑

330运动粘度,40℃/(mm2/s)9.792.54运动粘度,100℃/(mm2/s)3.531.11开口闪点/(℃)13191倾点/(℃)

‑7‑

47链烷烃含量/(wt%)4.45.8总环烷烃含量/(wt%)6.028.9总单环芳烃含量/(wt%)42.952.1总双环芳烃含量/(wt%)24.212.6总多环芳烃含量/(wt%)13.90.6碳含量/(wt%)89.6988.46氢含量/(wt%)9.6410.99氮含量/(mg/l)797.39275.36硫含量/(mg/l)37.2816.88

[0056]

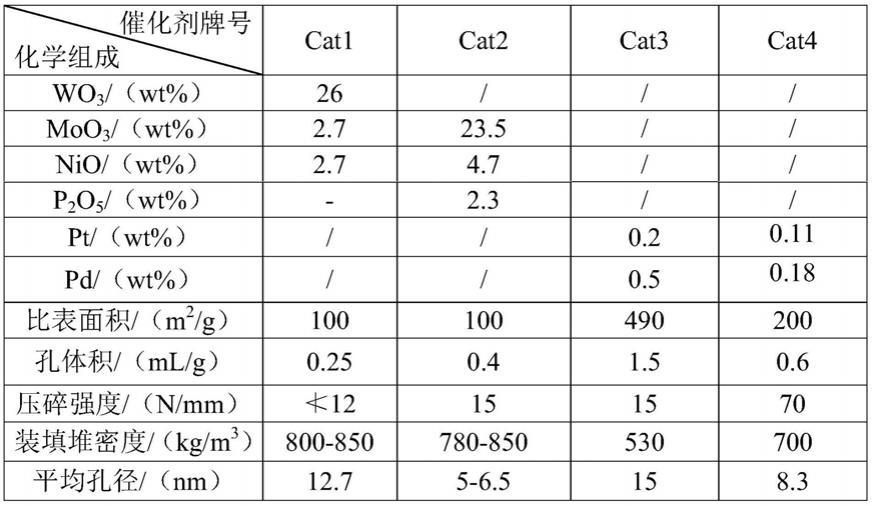

以下实施例中,催化剂的中活性组分的种类以及催化剂的物性参数如表2所示,催化剂床层中的支撑剂为直径为3mm的惰性瓷球,稀释剂为直径为1mm的惰性瓷球。

[0057]

表2

[0058][0059]

实施例1

[0060]

煤直接液化中间油(原料油)包含50wt%的中温溶剂油和50wt%高温溶剂油;

[0061]

制备窄馏程馏分油的方法包括:

[0062]

(1a)在催化剂cat2的存在下,将所述煤直接液化中间油进行第一加氢反应,得到第一加氢产物;

[0063]

(1b)在催化剂cat4的存在下,煤直接液化中间油进行第二加氢反应,得到第二加氢产物;

[0064]

(2)将所述第二加氢产物进行切割,得到馏程为265

‑

320℃的窄馏程馏分油;

[0065]

直接采用上述窄馏程馏分油作为防锈基础油1。

[0066]

本实施例中,各步骤的操作条件和实验结果如表3所示。

[0067]

实施例2

[0068]

按照实施例1的方法,不同的是,加氢反应的条件和切割条件不同,将切割得到的馏程为280

‑

400℃的窄馏程馏分油作为防锈基础油2,各步骤的操作条件和实验结果如表3所示。

[0069]

表3

[0070][0071]

实施例3

[0072]

按照实施例1的方法,不同的是,煤直接液化中间油(原料油)包含30wt%的中温溶剂油和70wt%高温溶剂油,各步骤的操作条件和实验结果如表4所示。

[0073]

实施例4

[0074]

按照实施例1的方法,不同的是,煤直接液化中间油(原料油)包含80wt%的中温溶剂油和20wt%高温溶剂油,各步骤的操作条件和实验结果如表4所示。

[0075]

表4

[0076][0077]

对比例1

[0078]

按照实施例1的方法,不同的是,第一加氢催化剂为cat2,第二加氢催化剂为cat1,各步骤的操作条件和实验结果如表5所示。

[0079]

对比例2

[0080]

按照实施例1的方法,不同的是,第一加氢催化剂为cat3,第二加氢催化剂为cat4,各步骤的操作条件和实验结果如表5所示。

[0081]

表5

[0082][0083]

对比例3

‑4[0084]

按照实施例1的方法,不同的是,加氢条件和实验结果如表6所示。

[0085]

表6

[0086]

[0087][0088]

实施例5

‑6[0089]

按照实施例1的方法,不同的是,煤直接液化中间油(原料油)为高温溶剂油,本实施例中,各步骤的操作条件和实验结果如表7所示。

[0090]

表7

[0091]

[0092][0093]

实施例7

‑8[0094]

按照实施例1的方法,不同的是,煤直接液化中间油(原料油)为中温溶剂油,本实施例中,各步骤的操作条件和实验结果如表8所示。

[0095]

表8

[0096][0097]

从表3至表8可以看出,实施例1

‑

8得到的防锈基础油的芳烃含量均<5%,环烷烃含量>70%,苯胺点<80,倾点<

‑

10℃,具有低芳、低环烷烃、低倾点、溶解性好的优点。

[0098]

对比例5

[0099]

采用国内低芳溶剂油1#作为防锈基础油,国内低芳溶剂油1#为山西潞安碳一化工有限公司型号为d80的防锈基础油,其馏程为202

‑

214℃。

[0100]

对比例6

[0101]

采用国内低芳溶剂油2#作为防锈基础油,国内低芳溶剂油2#为山西潞安碳一化工有限公司型号为d90的防锈基础油,其馏程为210

‑

225℃。

[0102]

对比例7

[0103]

采用国外低芳溶剂油1#作为防锈基础油,国外低芳溶剂油1#为埃克森美孚exxon mobil公司型号为d120的防锈基础油,其馏程为263

‑

297℃。

[0104]

对比例8

[0105]

采用国外低芳溶剂油2#作为防锈基础油,国外低芳溶剂油2#为韩国s

‑

k公司型号为yk

‑

d130的防锈基础油,其馏程为279

‑

297℃。

[0106]

实验例

[0107]

在实施例1

‑

8和对比例1

‑

4中的防锈基础油中加入防锈剂(环烷酸锌和tw742,上海麦克林生化科技有限公司),得到对应的金属防锈油。

[0108]

按照sh/t 0081

‑

1991的盐雾测试方法,采用ph值为6

‑

7的5%的氯化钠盐水溶液作为喷雾液,试验温度为35℃,盐雾的沉降率在1

‑

2ml/80cm2·

h之间。防锈盐雾测试的钢片是使用符合gb/t711的10号钢片,将涂有金属防锈油的样品钢片在盐雾箱中72小时后,按sh/t0217判断测试片的锈蚀度,以锈蚀等级出结果。本实验中,a级表示钢片无锈蚀,b级表示钢片表面1

‑

10%的面积出现锈点,c级表示钢片表面11

‑

25%的面积出现锈点,d级表示钢片表面26

‑

50%的面积出现锈点,实验结果如表9和表10所示。

[0109]

表9

[0110][0111]

表10

[0112][0113][0114]

从表9和表10中可以看出,本发明实施例制得的防锈基础油与防锈剂复配后具有更好的防锈性能。

[0115]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。