1.本实用新型涉及焦炉技术领域,尤其涉及一种实现无烟装煤的焦炉炉顶结构。

背景技术:

2.大型焦炉的焦炉本体由蓄热室、斜道、燃烧室/炭化室和炉顶组成,炉顶在燃烧室/ 炭化室的上部。顶装焦炉的炉顶一般设有4个装煤孔和1个上升管孔,捣固焦炉的炉顶一般设有导烟孔、除石墨孔和1个上升管孔。炭化室中对应装煤高度的装煤线与炉顶下部的跨顶砖之间的区域为炉顶空间,炼焦过程中产生的荒煤气和烟尘经过炉顶空间及装煤孔流通空间导入到上升管,然后通过上升管导出焦炉外。

3.目前,焦炉顶部的装煤孔/导烟孔及上升管孔大多采用平脚喇叭口式的“八”字结构,这种结构可以对焦炉装煤过程中产生的焦炉荒煤气和烟尘、以及出焦过程中产生的烟尘,进行集中收集再处理。而实际生产中,为了增加焦炭产量,焦炉超额生产已经成为常态,装煤量增多使焦炉产生的荒煤气和烟尘量也增多,炉顶装煤孔流通空间不能满足生产时的炉顶压力要求,使烟尘外逸现象加重;甚至炉顶会出现冒烟冒火现象,造成了环境污染和安全隐患,同时也严重恶化了炉顶操作区的环境。

4.从焦炉生产实际出发,通过改善炉体结构降低荒煤气和烟尘的排放,从源头上治理污染始终是焦炉装备研发人员的努力方向。

技术实现要素:

5.本实用新型提供了一种实现无烟装煤的焦炉炉顶结构,通过设置旁通孔,增大了装煤孔/导烟孔和上升管处的气流流通面积,减小气体流通的系统阻力,从而有效提高上升管和导烟孔对荒煤气和烟尘的收集效率,减少污染源并降低有害气体排放,使焦化生产实现绿色节能运行。

6.为了达到上述目的,本实用新型采用以下技术方案实现:

7.一种实现无烟装煤的焦炉炉顶结构,焦炉炉顶设有多个装煤孔/导烟孔,靠近机侧或焦侧的焦炉炉顶设上升管孔;所述装煤孔/导烟孔、上升管孔分别设有旁通孔,旁通孔的上端与对应的装煤孔/导烟孔、上升管孔连通,旁通孔的下端与炭化室连通。

8.所述装煤孔/导烟孔在对应炭化室长向的两侧分别设旁通孔一和旁通孔二。

9.所述上升管孔在朝向炭化室内的一侧设旁通孔三。

10.所述旁通孔在焦炉炉顶砌筑或浇筑过程中与对应的装煤孔/导烟孔、上升管孔一体成型。

11.所述旁通孔的横截面形状为圆形或多边形。

12.与现有技术相比,本实用新型的有益效果是:

13.通过设置旁通孔,增大了装煤孔/导烟孔和上升管处的气流流通面积,减小气体流通的系统阻力,从而有效提高上升管和导烟孔对荒煤气和烟尘的收集效率,减少污染源并降低有害气体排放,使焦化生产实现绿色节能运行。

附图说明

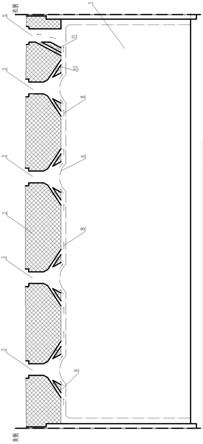

14.图1是本实用新型实施例1中焦炉炉顶的装煤孔及上升管孔结构示意图。

15.图2是本实用新型实施例2中焦炉炉顶的导烟孔及上升管孔结构示意图。

16.图中:1.炭化室 2.焦炉炉顶 3.装煤孔 4.导烟孔 5.上升管孔 6.装煤线一 7. 装煤线二 8.气流流通方向 9.旁通孔一 10.旁通孔二 11.旁通孔三

具体实施方式

17.下面结合附图对本实用新型的具体实施方式作进一步说明:

18.如图1、图2所示,本实用新型所述一种实现无烟装煤的焦炉炉顶结构,焦炉炉顶2 设有多个装煤孔3/导烟孔4,靠近机侧或焦侧的焦炉炉顶2设上升管孔5;所述装煤孔3/ 导烟孔4、上升管孔5分别设有旁通孔,旁通孔的上端与对应的装煤孔3/导烟孔4、上升管孔5连通,旁通孔的下端与炭化室1连通。

19.所述装煤孔3/导烟孔4在对应炭化室1长向的两侧分别设旁通孔一和旁通孔二。

20.所述上升管孔5在朝向炭化室1内的一侧设旁通孔三。

21.所述旁通孔在焦炉炉顶2砌筑或浇筑过程中与对应的装煤孔3/导烟孔4、上升管孔5 一体成型。

22.所述旁通孔的横截面形状为圆形或多边形。

23.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。下述实施例中所用方法如无特别说明均为常规方法。

24.【实施例1】

25.如图1所示,本实施例中,焦炉为顶装焦炉,焦炉炉顶2沿炭化室1长向设4个装煤孔3,在靠近机侧处设1个上升管孔5.所述装煤孔3、上升管孔5分别设有旁通孔。

26.本实施例中,装煤孔3在对应炭化室1长向的两侧对称设旁通孔一9和旁通孔二10,上升管孔5在朝向炭化室1内的一侧设旁通孔三11。旁通孔一9、旁通孔二10及旁通孔三11均倾斜设置,上端与对应的装煤孔3、上升管孔5的连通,下端与炭化室1连通。

27.旁通孔一9、旁通孔二10、旁通孔三11的横截面均为圆形,在焦炉炉顶2砌筑时与对应的装煤孔3、上升管孔5一体砌筑成型。

28.焦炉生产时,通过装煤孔3装煤至装煤线一6,装煤线一6与焦炉炉顶2底部形成炉顶空间,装煤结焦期间产生的荒煤气和烟尘在炉顶空间内按气流方向8流动,通过旁通孔一9和旁通孔二10进入装煤孔中,由于增加了旁通孔一9和旁通孔10,装煤孔3底部入口处气流的流通截面增大,从而减低了气流流动系统的阻力,有效引导荒煤气和烟尘到达上升管孔5处。

29.同样,由于增加了旁通孔三11,使上升管孔5的底部入口处气流的流通截面增大,同样能够减低气流流动系统阻力,从而将荒煤气和烟尘有效导入上升管孔5内。

30.【实施例2】

31.如图2所示,本实施例中,焦炉为捣固焦炉,焦炉炉顶2沿炭化室1长向设2个导烟孔3,在靠近焦侧处设1个上升管孔5.所述导烟孔4、上升管孔5分别设有旁通孔。

32.本实施例中,导烟孔4在对应炭化室1长向的两侧对称设旁通孔一9和旁通孔二10,

上升管孔5在朝向炭化室1内的一侧设旁通孔三11。旁通孔一9、旁通孔二10及旁通孔三11均倾斜设置,上端与对应的装煤孔3、上升管孔5的连通,下端与炭化室1连通。

33.旁通孔一9、旁通孔二10、旁通孔三11的横截面均为圆形,在焦炉炉顶2砌筑时与对应的导烟孔4、上升管孔5一体砌筑成型。

34.焦炉生产时,装煤至装煤线二7,装煤线二7与焦炉炉顶2底部形成炉顶空间,装煤期间炉顶导烟车通过导烟孔4将产生的荒煤气和烟尘导出;荒煤气和烟尘在炉顶空间内按气流方向8流动,进入到导烟孔4的底部入口;其中一部分是通过旁通孔一9和旁通孔二 10进入导烟孔的;由于增加了旁通孔一9和旁通孔10,导烟孔4底部入口处气流的流通截面增大,从而减低了气流流动系统的阻力,有效引导荒煤气和烟尘到达导烟孔。

35.结焦期间,荒煤气和烟尘在炉顶空间内按气流方向8流动,进入到上升管孔5的底部入口,其中一部分荒煤气和烟尘通过旁通孔三11进入到上升管孔5中,因增加了旁通孔三11,而上升管孔5的底部入口处气流的流通截面增大,减低了气流流动系统阻力,从而能够将荒煤气和烟尘有效导入上升管孔5内。

36.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。