1.本发明涉及原油或重油加工属于石油化工技术领域,具体涉及一种原油或重油预处理组合工艺方法。

背景技术:

2.近10年来,由于成品油市场竞争激烈、加工利润空间下行以及经济不确定性等不利因素的影响,全球炼油业都在持续进行结构转型与升级。与成品油市场不同,烯烃、芳烃是重要的基础化工原料,用途广泛,需求旺盛。因此,全球许多在建和拟建的大型项目都在寻求提高炼化一体化水平。

3.我国恒力石化、浙江石化、盛虹石化等民营企业即是以炼化一体化为建厂原则,以最大化生产芳烃、乙烯等化学品为目标,但其加工路线以大型加氢裂化为主要加工手段,投资巨大,加工成本仍然较高,且仍然副产一定量成品油,竞争力有待进一步提高。

4.原油直接制化学品技术颠覆了传统加工理念,摒弃了一般炼厂复杂的加工流程,将原油简单处理后,直接引入特殊加工单元,最大程度生产烯烃、芳烃等化学品,基本不产汽柴油等油品。与炼化一体化加工技术相比,原油直接制化学品技术具有流程更短、能耗更低以及目的产品收率更高等优势,因此,其竞争力更强。

5.但现有原油直接制化学品技术对原料有所限制,适宜处理石蜡基轻质原油,而中间基和环烷基原油及减压渣油、油砂沥青等重油,沥青质含量高、杂质含量高,若直接通过催化裂解的方式生产化学品会导致目标产品选择性差,积碳量增加。

6.溶剂脱沥青技术,早期主要应用于从重油中制取重质润滑油,后来逐渐衍生为重油加工的一道非常重要的预处理工艺,可以脱除原油或其它重质原料中大部分沥青质、重金属等非理想组分,得到性质较好的脱沥青油进行催化裂化、加氢裂化及其他常规工艺处理。

7.cn200910012495.9以丙烷、丁烷或戊烷为溶剂,溶剂体积比6:1~13:1的条件下,先进行重油原料的溶剂脱沥青处理,脱沥青油进催化裂化或者加氢裂化。脱油沥青与供氢溶剂包括四氢萘或十氢萘混合进行超临界处理,以提高劣质重油的利用率。

8.cn201910109514.3原油与有效量的溶剂一起进溶剂脱沥青区,产生脱沥青化且脱金属化的油流,再先后通过加氢和蒸气热裂解生产烯烃和低碳芳烃。

9.cn01805006.9采用c3、c4、c5烷烃、天然气浓缩物或它们的混合物为溶剂,对原油或原油馏分进行溶剂脱沥青,沥青产物进浆液加氢处理装置继而得到改质油。

10.cn01141462.6采用碳原子数较高的轻烃(戊烷或戊烷馏分)为溶剂,溶剂按一定比例与渣油混合后,进入溶剂脱沥青塔分离得到脱沥青油相和沥青相,以获得较高收率的脱沥青油。

11.因此,现有溶剂脱沥青技术仍存在不足。当采用较轻的溶剂如丙烷时,可以得到较高的脱沥青油选择性,但脱沥青油收率较低,而采用较重的溶剂如庚烷时,可以得到较高的脱沥青油收率,但会影响脱沥青油的选择性,当采用混合溶剂时,则需要牺牲部分脱沥青油

收率和选择性,无法同时实现高脱沥青油收率和选择性。将溶剂脱沥青技术应用于原油制化学品的原料预处理时,必然会导致优质原料收率及选择性无法同时兼顾的问题。

技术实现要素:

12.本发明的主要目的在于,针对现有技术不足,提供一种原油或重油预处理组合工艺方法,提高原油品质,降低原油中沥青质、硫氮化合物及金属污染物含量,为原油制化学品的催化裂解单元提供优质原料,并使优质原料收率和选择性最大化。

13.为达到上述目的,本发明提供一种原油或重油预处理组合工艺方法,用于高选择性脱除原料中沥青质、硫氮化合物及金属污染物,同时实现高脱沥青油收率和选择性,为原油制化学品裂解装置提供优质原料,该方法包括:

14.(a)将原料油和非芳溶剂引入溶剂脱沥青单元,在溶剂脱沥青条件下,得到含有脱沥青油的产物物流和含有脱油沥青的产物物流;

15.(b)步骤(a)所述脱沥青油的产物物流进入分离塔得到脱沥青油和非芳溶剂;

16.(c)步骤(b)所述脱沥青油进入原油直接制化学品的催化裂解单元,或作为催化裂化原料、加氢原料、生产橡胶填充油等;

17.(d)步骤(a)所述含有脱油沥青的产物物流进入吸附塔,在吸附塔中进一步脱除沥青质,所得液相产物进入与步骤(b)所述脱沥青油一起进入分离塔;

18.其中所述吸附塔为两塔并联单独使用;吸附塔中装填有吸附剂,当其中一个吸附塔的吸附剂所吸附沥青质的量达到或接近其饱和吸附量时,认为该塔中吸附剂已失活,将脱油沥青产物物流切换至另一个吸附塔,并向含有失活吸附剂的塔中通入解析剂,进行沥青质的解析,得到含解析剂的沥青质和再生的吸附剂;

19.(e)步骤(d)所述含解析剂的沥青质经分离得到沥青质,可用于道路沥青或气化或焦化或燃料;

20.(f)步骤(d)所述再生的吸附剂干燥处理后可循环使用。

21.本发明所述预处理组合工艺方法中,其中原料油优选为原油、常压渣油、减压渣油、油砂沥青等重油中的一种或它们的混合物。

22.本发明所述预处理组合工艺方法中,优选非芳溶剂为c3~c7轻烃中的一种或上述轻烃任意比例的混合物。

23.本发明所述预处理组合工艺方法中,优选非芳溶剂与原料的质量比为2:1~15:1。

24.本发明所述预处理组合工艺方法中,优选所述固体吸附剂为高纯度介孔及大孔硅胶或改性的介孔及大孔硅胶。

25.本发明所述预处理组合工艺方法中,优选所述解析剂为苯、甲苯、乙苯、二甲苯等低碳芳烃中的一种或其混合物,或者为甲醇、乙醇、丙醇等低碳醇类中的一种或其混合物。

26.本发明所述预处理组合工艺方法中,优选所述体吸附剂与解析剂质量比为3:1~12:1。

27.本发明所述预处理组合工艺方法中,所述低碳芳烃溶剂进行沥青质解析的条件优选为20~80℃、0.1~1mpa;

28.本发明所述预处理组合工艺方法中,所述非芳溶剂和低碳芳烃溶剂解析剂优选均可循环使用。

29.本发明方法与现有技术相比,其有益效果是:本发明可以降低原油或重油中沥青质、硫氮化合物及金属污染物含量,为原油制化学品的催化裂解单元提供优质原料,最大程度避免原油中的沥青质对原油直接制化学品催化裂解催化剂的影响,并使优质原料收率和选择性最大化。

附图说明

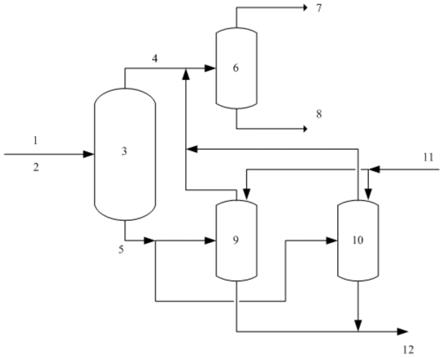

30.图1为本发明原油或重油预处理组合系统及方法示意图。

31.附图标记说明

32.1为原料油,2为非芳溶剂,3为溶剂脱沥青单元,4为含有脱沥青油的产物物流,5为含有脱油沥青的产物物流,6为分离塔,7为非芳溶剂,8为脱沥青油,9为第一吸附塔,10为第二吸附塔,11为解析剂,12为含解析剂的沥青质。

具体实施方式

33.以下通过具体实施例详细说明本发明技术方案的实施和所具有的有益效果,但不能认定为对本发明的可实施范围的任何限定。

34.对比例1:原料仅进行溶剂脱沥青

35.采用表1中所示原料油进行溶剂脱沥青操作,操作条件为:温度140℃,压力4mpa,溶剂为正戊烷,溶剂重量比为6,溶剂脱沥青产品性质见表2。

36.实施例1

37.采用本发明预处理组合工艺方法,将原料油、非芳溶剂引入溶剂脱沥青单元,在对比例1所示的操作条件下进行溶剂脱沥青;将溶剂脱沥青单元所得含有脱油沥青的产物物流引入一个吸附塔脱除沥青质,吸附剂饱和后使用解析剂进行沥青质的解析,同时将溶剂脱沥青单元所得含有脱油沥青的产物物流引入另一个吸附塔进行吸附。

38.非芳溶剂与原料油的质量比为4:1,采用改性的介孔硅胶固体吸附剂,解析剂为低碳芳烃溶剂,具体为甲苯,固体吸附剂与低碳芳烃质量比为4:1,低碳芳烃溶剂进行沥青质解析的条件为50℃、0.2mpa。

39.实施例2

40.采用本发明预处理组合工艺方法,将原料油、非芳溶剂引入溶剂脱沥青单元,在对比例1所示的操作条件下进行溶剂脱沥青;将溶剂脱沥青单元所得含有脱油沥青的产物物流引入一个吸附塔脱除沥青质,吸附剂饱和后使用解析剂进行沥青质的解析,同时将溶剂脱沥青单元所得含有脱油沥青的产物物流引入另一个吸附塔进行吸附。

41.非芳溶剂与原料的质量比为7:1,采用改性的介孔硅胶固体吸附剂,解析剂为醇类溶剂,具体为乙醇,固体吸附剂与解析剂质量比为4:1,解析剂进行沥青质解析的条件为50℃、0.2mpa。

42.实施例3

43.采用本发明预处理组合工艺方法,将原料油、非芳溶剂引入溶剂脱沥青单元,在对比例1所示的操作条件下进行溶剂脱沥青;将溶剂脱沥青单元所得含有脱油沥青的产物物流引入一个吸附塔脱除沥青质,吸附剂饱和后使用低碳芳烃溶剂进行沥青质的解析,同时将溶剂脱沥青单元所得含有脱油沥青的产物物流引入另一个吸附塔进行吸附。

44.非芳溶剂与原料的质量比为7:1,采用改性的介孔硅胶固体吸附剂,以苯为低碳芳烃溶剂,固体吸附剂与低碳芳烃质量比为4:1,低碳芳烃溶剂进行沥青质解析的条件为60℃、0.2mpa。

45.表1油品原料性质

46.项目单位原油1硫含量wt%2.0氮含量wt%0.59残炭(ccr)wt%22.1ni+vμg/g85胶质wt%26.7沥青质wt%6.8

47.表2油品预处理后脱沥青油的性质

48.项目单位对比例1实施例1实施例2实施例3脱沥青油收率wt%74.685.587.187.0残炭(ccr)wt%6.74.34.74.7沥青质wt%2.100.070.800.82硫含量wt%0.860.910.940.95氮含量wt%0.280.300.320.32ni+vμg/g24.524.024.324.4脱沥青油选择性wt%97.9099.9399.2099.18

49.*脱沥青油选择性=100%

‑

脱沥青油中沥青质含量

50.采用本发明提供的原料预处理方法,通过引入固体吸附剂,使溶剂脱沥青单元所得含有脱油沥青的产物物流中的沥青质进一步吸附在吸附剂上,进而回收脱沥青油和非芳溶剂,可以更有效地提高脱沥青油的收率和选择性。上述实施例只为说明本发明的技术构思及特点,其目的在于让人们能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明主要技术方案的精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。