1.本发明属于金属机加工技术领域,具体地,涉及一种金属加工用切削液及其制备方法。

背景技术:

2.随着交通运输行业和机械制造行业的发展,机油的使用量日益增大,导致每年有大量废弃机油产生,若未能及时处理,造成资源浪费和环境污染。

3.金属切削液是用于金属切削加工的冷却润滑液,具有冷却、防锈、清洗、润滑等功能,它被广泛应用于机械加工工业。切削液按组成分类可分为两大类,即油基切削液和水基切削液,其中,油基切削液润滑作用好,然而油基切削液的冷却效果差,当在快速切削时产生的大量热量会导致切削区温度升高过快,产生油雾,甚至起火等有害现象,并且过高的温度会导致加工刀具变形,加工工件精度差等现象,水基切削液冷却效果好,但其润滑性较差,刀具磨损较为严重,对于中等负荷高速切削,需要切削液同时具有良好的冷却性能和润滑性能,油基切削液和水基切削液都各有利弊,因此,本发明旨在提供一种适用于中等负荷高速切削的切削液。

技术实现要素:

4.为了克服上述的技术问题,本发明的目的在于提供一种金属加工用切削液及其制备方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种金属加工用切削液,包括如下重量份原料:再生机油87

‑

92份、表面活性剂1.4

‑

1.7份、复配缓蚀剂0.09

‑

0.11份、乳化剂1.9

‑

2.3份、极压剂1.15

‑

1.5份、抗菌剂0.01

‑

0.05份、水80

‑

100份;

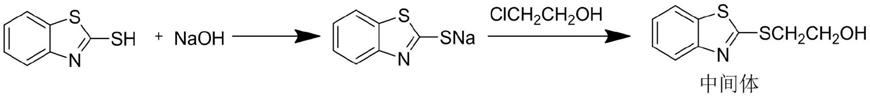

7.所述极压剂由以下步骤制备:

8.步骤a1:取氢氧化钠水溶液加入烧瓶中,向烧瓶中加入搅拌子,控制转速为280

‑

350r/min,水浴加热至氢氧化钠水溶液温度为35

‑

40℃,使用漏斗向烧瓶中加入2

‑

巯基苯并噻唑,回流反应2

‑

3h,反应结束,向烧瓶中加入2

‑

氯乙醇加入烧瓶中,保持搅拌速度,升温至78

‑

85℃,回流反应2

‑

3h,反应结束静置分层,取油状液体,即制得中间体;

9.反应过程如下:

[0010][0011]

步骤a2:取硼酸和乙醇加入烧瓶中,搅拌至硼酸完全溶解,再向烧瓶中加入中间体,再向烧瓶中加入氯化锂,在氮气保护下,控制搅拌速度200

‑

250r/mi n,升温至67

‑

72℃,回流反应8

‑

10h,再将反应液减压旋蒸,得到棕黄色油状液体,即制得极压剂。

[0012]

反应过程如下:

[0013][0014]

r为:

[0015]

所述表面活性剂为石油磺酸钠。

[0016]

所述乳化剂为乳化剂kr

‑

1。

[0017]

所述抗菌剂为有机胍杀菌剂ga。

[0018]

步骤a1中,氢氧化钠水溶液、2

‑

巯基苯并噻唑、2

‑

氯乙醇的用量比为100ml:10.5

‑

13g:18

‑

22ml,氢氧化钠水溶液的质量分数为35%。

[0019]

步骤a2中,硼酸和中间体的用量比为:18.5g:35

‑

37ml。

[0020]

所述复配缓蚀剂由环己六醇磷酸酯、苯并三氮唑、三乙醇胺和钼酸钠混合制得,且环己六醇磷酸酯、苯并三氮唑、三乙醇胺和钼酸钠的用量比为:5.5

‑

6ml:2.8

‑

3.7g:21

‑

25ml:1.7

‑

2.1g。

[0021]

所述再生机油,由以下步骤制备:

[0022]

除渣:取废弃机油缓慢加入浓硫酸,搅拌后静置1

‑

2d,取上层油液,使用自来水洗涤,再静置分层,取上层油液,洗涤2

‑

3次,加入氢氧化钠调节油液ph值为10,抽滤,得到除渣油液;

[0023]

蒸馏:将除渣油液加入蒸馏装置中,设置蒸馏温度为240

‑

280℃,蒸馏1

‑

2h,将除渣油液中轻质低燃点油蒸馏出,再设置蒸馏温度为350

‑

400℃,收集馏分,即制得再生机油。

[0024]

一种金属加工用切削液的制备方法,包括以下步骤:

[0025]

步骤s1:取再生机油和表面活性剂搅拌速度为300

‑

400r/min,室温下搅拌0.5

‑

1h,制得油相混合液;

[0026]

步骤s2:取乳化剂、复配缓蚀剂、极压剂、抗菌剂和水,在搅拌速度为300

‑

400r/min,升温至40

‑

45℃,搅拌1

‑

2h,制得水相混合液;

[0027]

步骤s3:将油相混合液滴加进水相混合液中,提升转速为800

‑

1000r/min,室温下搅拌混合3

‑

4h,制得切削液。

[0028]

本发明的有益效果:

[0029]

本发明提供的一种金属加工用切削液,将再生机油和表面活性剂先制成油相混合液,将水和其他助剂制成水相混合液,高速搅拌下,将油相混合液滴加进水相混合液中制成微乳液,使得切削液具有良好的冷却和润滑综合性能,其中再生机油是由废弃机油进行蒸馏制得,解决现有技术中废弃机油得不到有效利用问题。

[0030]

本发明还提供了极压剂的制备方法,该极压剂采用2

‑

巯基苯并噻唑为原料,通过与氢氧化钠反应生成盐,再通过与2

‑

氯乙醇反应生成中间体,将中间体与硼酸在氯化锂催化作用下进行酯化反应制得极压剂,该极压剂分子中含有硼酸酯官能团,由于缺电子性的硼元素可与金属之间吸附,使得极压剂在摩擦副表面形成吸附膜,而具有较好的极压性能,通常单一硼酸酯类极压剂在高承载压力、高摩擦热量工况下,表面的吸附膜会脱落,本发明采用的2

‑

巯基苯并噻唑,其含有硫、氮元素,一方面含氮杂环结构电负性高,其分子之间形

成氢键,增加分子横向引力,可以提高吸附膜的强度,另一方面,活性元素s容易与金属表面的自由电子结合形成硬度小、剪切强度低的铁的硫化物,增强润滑性,进而使得该极压剂具有良好的极压性能。

具体实施方式

[0031]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0032]

实施例中:

[0033]

表面活性剂采用石油磺酸钠;

[0034]

乳化剂采用乳化剂kr

‑

1;

[0035]

抗菌剂采用有机胍杀菌剂ga。

[0036]

实施例1

[0037]

再生机油的具体制备过程如下:

[0038]

除渣:取废弃机油和浓硫酸(质量分数为70%),按照废弃机油、浓硫酸用量比为100ml:21ml,将浓硫酸缓慢加入废弃机油中,使用玻璃搅拌器边搅拌边加入,加入后静置1d,取上层油液,使用自来水洗涤,再静置分层,分层后取上层油液,重复洗涤2次,向洗涤后油液中加入氢氧化钠调节油液ph值为10,抽滤,得到除渣油液;

[0039]

蒸馏:将除渣油液加入蒸馏装置中,设置蒸馏温度为240℃,蒸馏至几乎无馏分流出,提升蒸馏温度为350℃,收集馏分,得到再生机油。

[0040]

实施例2

[0041]

再生机油的具体制备过程如下:

[0042]

除渣:取废弃机油和浓硫酸(质量分数为70%),按照废弃机油、浓硫酸用量比为100ml:21ml,将浓硫酸缓慢加入废弃机油中,使用玻璃搅拌器边搅拌边加入,加入后静置1d,取上层油液,使用自来水洗涤,再静置分层,分层后取上层油液,重复洗涤2次,向洗涤后油液中加入氢氧化钠调节油液ph值为10,抽滤,得到除渣油液;

[0043]

蒸馏:将除渣油液加入蒸馏装置中,设置蒸馏温度为280℃,蒸馏至几乎无馏分流出,提升蒸馏温度为400℃,收集馏分,得到再生机油。

[0044]

实施例3

[0045]

极压剂的具体制备过程如下:

[0046]

步骤a1:取氢氧化钠水溶液(质量分数为35%)加入烧瓶中,向烧瓶中加入搅拌子,控制转速为280r/min,水浴加热至氢氧化钠水溶液温度为35℃,使用漏斗向烧瓶中加入2

‑

巯基苯并噻唑,回流反应2h,反应结束,向烧瓶中加入2

‑

氯乙醇加入烧瓶中,保持搅拌速度,升温至78℃,回流反应2h,反应结束静置3h,取油状液体,得到中间体,其中氢氧化钠水溶液、2

‑

巯基苯并噻唑、2

‑

氯乙醇的用量比为100ml:10.5g:18ml;

[0047]

步骤a2:取硼酸和乙醇,按照硼酸、乙醇用量比为6.5g:100ml加入烧瓶中,搅拌至硼酸溶解,按照硼酸、中间体用量比为18.5g:35ml,向烧瓶中加入中间体,再向烧瓶中加入氯化锂,在氮气保护下,控制搅拌速度为200r/min,升温至67℃,回流反应8h,再将反应液在

60℃、

‑

0.07mpa下旋蒸除去水分,得到棕黄色油状液体,即制得极压剂。

[0048]

实施例4

[0049]

极压剂的具体制备过程如下:

[0050]

步骤a1:取氢氧化钠水溶液(质量分数为35%)加入烧瓶中,向烧瓶中加入搅拌子,控制转速为300r/min,水浴加热至氢氧化钠水溶液温度为38℃,使用漏斗向烧瓶中加入2

‑

巯基苯并噻唑,回流反应2h,反应结束,向烧瓶中加入2

‑

氯乙醇加入烧瓶中,保持搅拌速度,升温至80℃,回流反应2h,反应结束静置3h,取油状液体,得到中间体,其中氢氧化钠水溶液、2

‑

巯基苯并噻唑、2

‑

氯乙醇的用量比为100ml:12g:20ml;

[0051]

步骤a2:取硼酸和乙醇,按照硼酸、乙醇用量比为6.5g:100ml加入烧瓶中,搅拌至硼酸溶解,按照硼酸、中间体用量比为18.5g:35ml,向烧瓶中加入中间体,再向烧瓶中加入氯化锂,在氮气保护下,控制搅拌速度为230r/min,升温至70℃,回流反应9h,再将反应液在60℃、

‑

0.07mpa下旋蒸除去水分,得到棕黄色油状液体,即制得极压剂。

[0052]

实施例5

[0053]

极压剂的具体制备过程如下:

[0054]

步骤a1:取氢氧化钠水溶液(质量分数为35%)加入烧瓶中,向烧瓶中加入搅拌子,控制转速为350r/min,水浴加热至氢氧化钠水溶液温度为40℃,使用漏斗向烧瓶中加入2

‑

巯基苯并噻唑,回流反应3h,反应结束,向烧瓶中加入2

‑

氯乙醇加入烧瓶中,保持搅拌速度,升温至85℃,回流反应3h,反应结束静置3h,取油状液体,得到中间体,其中氢氧化钠水溶液、2

‑

巯基苯并噻唑、2

‑

氯乙醇的用量比为100ml:13g:22ml;

[0055]

步骤a2:取硼酸和乙醇,按照硼酸、乙醇用量比为6.5g:100ml加入烧瓶中,搅拌至硼酸溶解,按照硼酸、中间体用量比为18.5g:37ml,向烧瓶中加入中间体,在氮气保护下,再向烧瓶中加入氯化锂,控制搅拌速度为250r/min,升温至72℃,回流反应10h,再将反应液在60℃、

‑

0.07mpa下旋蒸除去水分,得到棕黄色油状液体,即制得极压剂。

[0056]

实施例6

[0057]

复配缓蚀剂的具体制备过程如下:

[0058]

取环己六醇磷酸酯、苯并三氮唑、三乙醇胺和钼酸钠按照用量比为5.5ml:2.8g:21ml:1.7g混合。

[0059]

实施例7

[0060]

金属加工用切削液,按重量份计,具体制备过程如下:

[0061]

步骤s1:取实施例1制得的再生机油87份和表面活性剂1.4份,加入搅拌器中,控制搅拌速度为300r/min,室温下搅拌30min,得到油相混合液备用;

[0062]

步骤s2:取乳化剂1.9份、实施例6制备的复配缓蚀剂0.09份、实施例3制备的极压剂1.15份、抗菌剂0.01份和水80份加入搅拌器中,设置搅拌速度为300r/min,升温至40℃,搅拌1h,制得水相混合液;

[0063]

步骤s3:将水相混合液加入搅拌器中,设置搅拌速度为800r/min,室温下向搅拌器中滴加油相混合液,滴加时间t=20min*(油相混合液体积/l),油相混合液全部滴加后,保持转速继续搅拌3h,制得金属加工用切削液。

[0064]

实施例8

[0065]

金属加工用切削液,按重量份计,具体制备过程如下:

[0066]

步骤s1:取实施例1制得的再生机油90份和表面活性剂1.5份,加入搅拌器中,控制搅拌速度为350r/min,室温下搅拌50min,得到油相混合液备用;

[0067]

步骤s2:取乳化剂2.1份、实施例6制备的复配缓蚀剂0.1份、实施例4制备的极压剂1.3份、抗菌剂0.03份和水90份加入搅拌器中,设置搅拌速度为350r/min,升温至42℃,搅拌2h,制得水相混合液;

[0068]

步骤s3:将水相混合液加入搅拌器中,设置搅拌速度为900r/min,室温下向搅拌器中滴加油相混合液,滴加时间t=25min*(油相混合液体积/l),油相混合液全部滴加后,保持转速继续搅拌4h,制得金属加工用切削液。

[0069]

实施例9

[0070]

金属加工用切削液,按重量份计,具体制备过程如下:

[0071]

步骤s1:取实施例2制得的再生机油92份和表面活性剂1.7份,加入搅拌器中,控制搅拌速度为400r/min,室温下搅拌1h,得到油相混合液备用;

[0072]

步骤s2:取乳化剂2.3份、实施例6制备的复配缓蚀剂0.09份、实施例5制备的极压剂1.5份、抗菌剂0.05份和水100份加入搅拌器中,设置搅拌速度为400r/min,升温至45℃,搅拌2h,制得水相混合液;

[0073]

步骤s3:将水相混合液加入搅拌器中,设置搅拌速度为1000r/min,室温下向搅拌器中滴加油相混合液,滴加时间t=30min*(油相混合液体积/l),油相混合液全部滴加后,保持转速继续搅拌4h,制得金属加工用切削液。

[0074]

按照jb/t 7453

‑

1994微乳化切削液指标对实施例7

‑

9进行测试和外观评定,具体测试项及数据如表1:

[0075]

表1

[0076] 外观贮运安定性ph值实施例7浑浊棕黄色无分层9.1实施例8浑浊棕黄色无分层8.9实施例9浑浊棕黄色无分层8.8

[0077]

由表1可知,发明制备的切削液外观呈均匀浑浊棕黄色,ph在8.8

‑

9.1之间,呈碱性,贮运安定性良好,符合国家标准。

[0078]

对比例1

[0079]

本对比例为市售水基金属加工用切削液(scc730全合成切削液)。

[0080]

将对比例1按照使用标准,配置成浓度为8%的稀释切削液,将实施例7

‑

8,按照切削液、水用量比为1l:2.25l配置成稀释液备用;

[0081]

对实施例7

‑

8和对比例1制得的稀释液进行理化参数测定,具体如表2:

[0082]

表2

[0083] ph值表面张力p

b

值对比例18.334.5mn/m305n实施例78.537.3mn/m385v实施例88.438.7mn/m391n实施例98.339.1mn/m374n

[0084]

由表2可知,实施例7

‑

8制得稀释液ph在8.3

‑

8.5之间,符合行业使用标准,其表面

张力为37.3

‑

38.7mn/m,与对比例1水基切削液相当,表面张力较低,从而具有良好的表面活性,实施例8制得的稀释液的p

b

值达到391n,具有良好的极压性,这是由于本发明制备的切削液中添加有极压剂,该极压剂含有硼酸酯官能团,由于缺电子性的硼元素可与金属之间吸附,使得极压剂在摩擦副表面形成吸附膜,而具有较好的极压性能,当承载压力增大、摩擦热量增加,表面的吸附膜会脱落,所以本发明引入含有硫、氮杂环的2

‑

巯基苯并噻唑与硼酸进行酯化反应,引入硫、氮元素,一方面含氮杂环结构电负性高,其分子之间形成氢键,增加分子横向引力,提高吸附膜的强度,另一方面,活性元素s容易与金属表面的自由电子结合形成硬度小、剪切强度低的铁的硫化物,增强润滑性,从而使得本发明制备的切削液具有良好的极压性能。

[0085]

对实施例7

‑

8和对比例1制得的稀释液进行腐蚀性能测试:

[0086]

取ht300铸铁、45#调质钢和304不锈钢制成铁片,两面使用800目砂纸进行抛光,将铁片分别浸入实施例7

‑

8和对比例1制得的稀释液中,浸泡24h,观察铁片表面腐蚀情况,具体如表3:

[0087]

表3

[0088][0089]

由表3可知,实施例7

‑

8制得切削液腐蚀性极低,且以再生机油复配制得的乳液,将工件与空气隔绝,避免工件锈蚀。

[0090]

对比例2

[0091]

本对比例为市售油基切削液(黑田k

‑

at3020切削油)。

[0092]

对实施例7

‑

8、对比例1制得的稀释液和对比例2进行冷却性能测试:

[0093]

采用三轴铣削加工中心,对45钢工件进行加工,切削速度50mm/min,径向切深5mm,轴向切深15mm,采用实施例7

‑

8、对比例1制得的稀释液和对比例2进行加工,切削液供给量0.7l/min,切削完成,采用红外测温仪测量前刀面温度,具体数据如表4:

[0094]

表4

[0095] 实施例7实施例8实施例9对比例1对比例2温度91℃87℃85℃76℃135℃

[0096]

由表4可知,使用实施例7

‑

8制得切削液,切削后刀具前刀面温度为85

‑

91℃,对比例1为76℃,对比例2为135℃,实施例7

‑

8相较于对比例2具有良好的冷却效果,相较于对比例1冷却效果略差,这是由于本发明制备的切削液是以再生机油与水形成的微乳液,其中再生机油比热容较小,影响换热,但是其冷却性能满足切削生产使用。

[0097]

综上,本发明制备的金属加工用切削液为一种微乳液,其具有良好的稳定性、冷却性能、极低腐蚀性和高极压性能,适用于中等负荷高速切削。

[0098]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明

的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。