1.本发明涉及工业废盐资源化技术领域,特别涉及一种用于工业废盐有机物脱除的热解炉。

背景技术:

2.工业废盐是指化工、石油、纺织、印染、医药、农药等行业生产过程中产生的高盐废水结晶产物或化工合成的中间副产物。工业废盐具有成分复杂、有害毒性大、处理成本高、环境危害大等特点,通常含有一种或多种钠盐(如氯化钠、硫酸钠),是危废行业处理的难点。随着国家对环境保护的要求越来越高,对危险废物管理越来越严的趋势下,实现工业废盐减量化、无害化、资源化是化工行业亟需解决的重要难题。

3.目前针对工业废盐中有毒有害的有机物,常用的处理技术有盐洗法、高温氧化法、热处理法。盐洗法仅适合含杂质量少的废盐,且洗涤剂可能会造成二次污染或增加杂质。高温氧化法易被盐的升华而引起焚烧炉炉膛的腐蚀。热解法是利用热解炉在500~700℃、无氧条件下,使废盐中有机物分解为ch4、h2、co和焦炭。焦炭残留在无机盐表面,进一步溶解、过滤、结晶处理,分离无机盐和焦炭,制得高纯度无机盐产品。目前废盐热解系统存在热解炉内温度不均、局部高温,导致废盐结焦结块和物料表面软化粘结设备等问题,影响生产的稳定运行。

4.因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.本发明的主要目的是提出一种用于工业废盐有机物脱除的热解炉,旨在改善现有热解炉的结构,保证物料受热均匀,充分热解,提高产品质量。

6.为实现上述目的,本发明提出的一种用于工业废盐有机物脱除的热解炉,包括对物料进行热解的热解室、对热解室供热的加热室;所述热解室包括用于进料的进料口,所述热解室内设有对物料进行输送的传送装置,所述传送装置上方沿其输送方向设有若干翻料耙组件,所述翻料耙组件包括用于进行翻料的翻料叶片,所述翻料叶片通过一弹性件可伸缩安装于一翻料杆上,相邻两翻料耙组件之间的翻料叶片安装角度不同。

7.优选地,所述翻料杆端部开设有用于容置所述弹性件的伸缩槽,所述弹性件包括伸缩弹簧和伸缩杆,所述伸缩弹簧两端分别与所述伸缩槽底部和伸缩杆一端连接,所述伸缩杆另一端安装有所述翻料叶片。

8.优选地,所述伸缩杆与所述翻料叶片之间通过螺纹结构连接,且所述螺纹结构的螺纹孔径为螺纹直径的1.5~2倍。

9.优选地,相邻两翻料耙组件之间的翻料叶片安装角度相反。

10.优选地,所述传送装置包括分别设于所述加热室两侧的主动滚筒和从动滚筒,所述主动滚筒和所述从动滚筒之间连接一用于输送物料的传送带,所述传送带容置于所述热解室内,且所述传送带设置为316l不锈钢材质制成的带状结构。

11.优选地,所述主动滚筒安装一用于调节传送带松紧的张紧装置,所述从动滚筒一侧安装有用于清洁传送带表面物料的刮刀和清扫滚刷,所述刮刀通过一弹簧杆安装于所述传送带输出热解室一侧,所述清扫滚刷安装于所述传送带进入热解室一侧;所述传送带与所述热解室的进出口之间安装有密封装置。

12.优选地,所述加热室和所述热解室均设置为长条状腔体结构,所述加热室设于所述热解室上方,且所述加热室与所述热解室之间通过一导热隔板紧密贴合。

13.优选地,所述加热室设有用于进行供热的燃烧器,用于进行排出烟气的烟气出口。

14.优选地,所述热解室的进料口内安装有布料器,所述热解室还设有用于排出热解产生的废气的废气出口。

15.优选地,所述加热室和所述热解室外部均设有用于保温的耐火砖。

16.与现有技术相比,本发明的有益效果是:通过在热解室内设置翻料耙组件,有效解决底层物料热解不充分问题,提高产品质量;翻料耙组件可通过螺纹孔结构和弹簧弹性件上下调控,有效解决输送带变形引起的阻塞问题;主动滚筒和从动滚筒之间的传送带均处于热解室内部,降低了传送带冷热交替频率,延长了使用寿命;相邻翻料耙组件的翻料叶片安装角度彼此相反,解决了工业废盐热解炭化过程中受热不均匀、板结、粘结导致不能连续生产的问题。燃烧器为清洁燃料燃烧器,其烟气可以间接加热工业废盐,烟气不需要净化处理,仅需要处理热解工业废盐释放的有机废气,并实现热解室温度的均匀分布,可使物料均匀受热深度碳化,提高产品质量。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

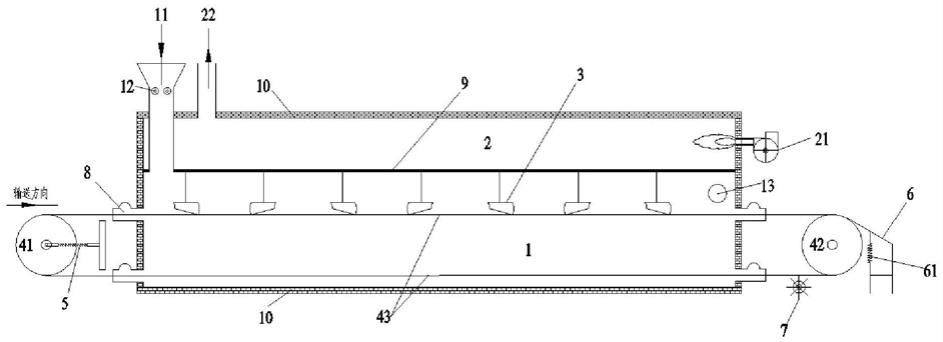

18.图1为本发明热解炉整体结构示意图;

19.图2为本发明翻料耙结构示意图;

20.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

21.本实施例提出的一种用于工业废盐有机物脱除的热解炉,参考图1包括对物料进行热解的热解室1、对热解室1供热的加热室2;所述热解室1包括用于进料的进料口11,所述热解室1内设有对物料进行输送的传送装置,所述传送装置上方沿其输送方向设有若干翻料耙组件3,所述翻料耙组件3包括用于进行翻料的翻料叶片31,所述翻料叶片31通过一弹性件可伸缩安装于一翻料杆32上,相邻两翻料耙组件3之间的翻料叶片31安装角度不同。

22.应当说明的是,本实施例通过在热解室1内设置翻料耙组件3,有效解决底层物料热解不充分问题,提高产品质量;相邻翻料耙组件3的翻料叶片31安装角度不同,本实施例中,相邻翻料耙组件3的翻料叶片31安装角度彼此相反,解决了工业废盐热解炭化过程中受热不均匀、板结、粘结导致不能连续生产的问题。

23.进一步地,参考图2,所述翻料杆32端部开设有用于容置所述弹性件的伸缩槽33,

所述弹性件包括伸缩弹簧34和伸缩杆35,所述伸缩弹簧34两端分别与所述伸缩槽33底部和伸缩杆35一端连接,所述伸缩杆35另一端安装有所述翻料叶片31。所述伸缩杆35与所述翻料叶片31之间通过螺纹结构连接,且所述螺纹结构的螺纹孔径为螺纹直径的1.5~2倍,可通过螺纹孔结构和弹簧弹性件上下调控,有效解决输送带变形引起的阻塞问题

24.进一步地,所述传送装置包括分别设于所述加热室2两侧的主动滚筒41和从动滚筒42,所述主动滚筒41和所述从动滚筒42之间连接一用于输送物料的传送带43,保证物料输送的稳定性,方便调控输送速度,所述传送带43容置于所述热解室1内,降低了传送带43冷热交替频率,延长了使用寿命,且所述传送带43设置为316l不锈钢材质制成的带状结构,提高传送带43的耐腐蚀性,进一步保证其使用寿命。

25.进一步地,所述主动滚筒41安装一用于调节传送带43松紧的张紧装置5,所述张紧装置5可以设置为现有技术中常用的张紧结构,本实施例中,该张紧装置5可以设置为用于调节主动滚筒41位置的螺杆,通过拧动螺杆,调节主动滚筒41,从而调节传送带43的松紧度;所述从动滚筒42一侧安装有用于清洁传送带43表面物料的刮刀6和清扫滚刷7,所述刮刀6通过一弹簧杆61安装于所述传送带43输出热解室1一侧,所述清扫滚刷7安装于所述传送带43进入热解室1一侧,用于对传送带43表面残留的物料进行清理,刮刀6安装的弹簧杆61可以调节刮刀6与传送带43之间的距离和角度,有效防止刮刀6变形,延长使用寿命;所述传送带43与所述热解室1的进出口之间安装有密封装置8,本实施例中,密封装置8可以设置为密封套,保证热解室1内的温度稳定。

26.进一步地,所述加热室2和所述热解室1均设置为长条状腔体结构,所述加热室2设于所述热解室1上方,且所述加热室2与所述热解室1之间通过一导热隔板9紧密贴合,导热隔板9可以保证加热室2与热解室1之间良好的导热性的同时,还可以防止热处理工业废盐释放的有机废气与清洁燃烧烟气混合,减少烟气处理量。

27.进一步地,所述加热室2设有用于进行供热的燃烧器21,用于进行排出烟气的烟气出口22。

28.进一步地,所述热解室1的进料口11内安装有布料器12,所述热解室1还设有用于排出热解产生的废气的废气出口13。

29.进一步地,所述加热室2和所述热解室1外部均设有用于保温的耐火砖10,对热解室1和加热室2进行保温。

30.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。