1.本发明属于用于废弃物热处理技术领域,特别涉及一种加热方式可调型热解炉。

背景技术:

2.按加热方式分,热解脱附可分为直接热脱附和间接热脱附。现有技术中只存在单一加热方式的热解炉。根据不同的物料性状,选择不同的热解炉型。如对于含油污泥,需选择间接加热的炉型。而对于市政污泥,两种加热方式的炉型均适用。与间接加热方式相比较,直接加热方式换热效率高,处理量大,但热解气气量大,颗粒物含量高,极易造成后续管道堵塞,降低热解气中的颗粒物含量,对直接加热方式的应用具有重要的意义。

技术实现要素:

3.本发明的目的是克服现有技术的不足,提供一种加热方式可调型热解炉,可根据需要选择直接加热方式或间接加热方式。

4.为了实现上述目的,本发明的技术方案如下:加热方式可调型热解炉,包括热解炉体和加热源,所述热解炉体外设有夹套,热解炉体与夹套之间设有将热解炉体产生的热解气导入夹套的第一热解气通道,夹套上开设有将热解气导出夹套的第二热解气通道,夹套底部设有出灰口;加热源包括直接热脱附热源和间接热脱附热源,间接热脱附热源通过第一烟气通道与夹套连通,热解炉体连通有用于引导间接热脱附时产生的热解气的第三热解气通道。

5.本发明创造的发明构思在于:将两种加热方式进行结合,并用间接加热方式时采用的夹套作为直接加热方式的降尘空间,对直接加热方式产生的热解气在夹套中进行预降尘。由于直接热脱附炉的外径远大于后续输气管道的内径,可以把热解气呈平面状铺开,增加了热解气与壁面的接触,在有助于炉壁保温的同时,提高除尘效率。将直接加热方式改换成间接加热方式时,高温烟气从另一角度对直接热脱附炉的外壁进行冲刷,有助于清除粘附于外壁的积灰。另外,直接热脱附热源和间接热脱附热源可以同时开启,以增加热解炉体的处理能力。

6.作为改进,所述热解炉体为转炉。转炉的转动有助于截留热解气中的颗粒物。

7.作为改进,所述热解炉体的外表面设有清灰链条。清灰链条有助于减少热解炉体壁面积灰的概率。

8.作为进一步改进,所述夹套内设置降尘挡板。降尘挡板有助于降尘,并可以限定热解气或高温烟气在夹套内的行进路线。

9.作为改进,所述降尘挡板为上下交替设置的环形阻挡片。

10.作为改进,所述降尘挡板为螺旋导流板,使得热解气在夹套内沿着螺旋导流板呈波浪线行进。

11.作为进一步改进,所述第三热解气通道连接于第一热解气通道上使得间接热脱附产生的热解气可以导入夹套或从第三热解气通道直接导出。当间接热脱附产生的热解气导

入夹套时,间接热脱附热源直接与热解气接触,有助于热解气的进一步分解。

12.作为改进,所述第一热解气通道上设有旋风除尘器,热解气在进入夹套前先经旋风除尘器除尘,减少进入夹套的灰尘量,减少灰尘在热解炉体表面的堆积。

13.作为进一步改进,所述旋风除尘器上设有用于将收集的灰尘输送至进料机构的灰尘回输通道。

14.作为进一步改进,所述第一热解气通道上设有清灰螺旋,清灰螺旋可防止热解气在第一热解气通道上发生堵塞。

15.综上所述,本发明与现有技术相比,不仅使加热方式可选,还增加了整套设备的除尘能力,使直接加热方式和间接加热方式得到了有机结合。

附图说明

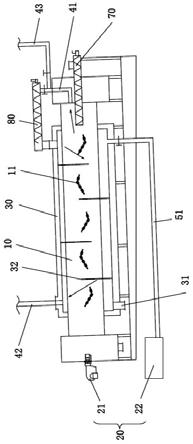

16.图1为本发明实施例1的结构示意图,图中示出了热解气的行走路线;图2本发明实施例1中降尘挡板的结构示意图;图3为本发明实施例2的结构示意图;图4本发明实施例2中降尘挡板的结构示意图。

17.图中:10、热解炉体;11、清灰链条;20、加热源;21、直接热脱附热源;22、间接热脱附热源;30、夹套;31、出灰口;32、降尘挡板;41、第一热解气通道;42、第二热解气通道;43、第三热解气通道;51、第一烟气通道;60、旋风除尘器;61、灰尘回输通道;70、进料机构; 80、清灰螺旋。

具体实施方式

18.实施例1如图1所示,本发明所述的加热方式可调型热解炉其主体为热解炉体10,热解炉体10优选为转炉。热解炉体10外表面设有夹套30。夹套30的形状与热解炉体10的形状相适配,在夹套30的内壁与热解炉体10的外壁之间形成间距为10

‑

40厘米的间隙,其中位于底部的间隙大于位于顶部的间隙以利于颗粒物的收集。夹套30的底部倾斜设置,并设有出灰口31。出灰口31采用可密封式设置,不进行卸灰作业时保持密封状态。

19.热解炉体10与夹套30之间设有将热解炉体10产生的热解气导入夹套30的第一热解气通道41,夹套30上开设有将热解气导出夹套30的第二热解气通道42。第一热解气通道41上设有清灰螺旋80。夹套30内设置降尘挡板32,降尘挡板32为上下交替设置的环形阻挡片,具体结构如图2所示。热解炉体10的外表面还设有清灰链条11,清灰链条11位于相邻降尘挡板32之间。

20.加热源20包括直接热脱附热源21和间接热脱附热源22,分别为直接加热方式和间接加热方式提供能源支持。间接热脱附热源22通过第一烟气通道51与夹套30连通,为夹套30提供高温烟气。

21.热解炉体10连通有用于引导间接热脱附时产生的热解气的第三热解气通道43。第三热解气通道43连接于第一热解气通道41上使得间接热脱附产生的热解气可以导入夹套30或从第三热解气通道43直接导出。当间接热脱附产生的热解气被选择导入夹套30时,间接热脱附热源产生的高温烟气直接与热解气接触,对热解气产生类似于直接热脱附的效

果,使热解气中的有机物等得到进一步分解,有利于提高处理效果。这是本申请的又一创新之处。

22.实施例2如图3所示,本实施例与实施例1的不同之处在于:不在热解炉体10的外表面设置清灰链条11,而在第一热解气通道41上加设旋风除尘器60,使热解气先经旋风除尘再进入夹套30,旋风除尘器60上设有用于将收集的灰尘输送至进料机构70的灰尘回输通道61。其次,降尘挡板32采用螺旋导流板,使得热解气在夹套30内沿着螺旋导流板呈波浪线行进。降尘挡板32的结构如图4所示。

技术特征:

1.加热方式可调型热解炉,包括热解炉体(10)和加热源(20),其特征在于:所述热解炉体(10)外设有夹套(30),热解炉体(10)与夹套(30)之间设有将热解炉体(10)产生的热解气导入夹套(30)的第一热解气通道(41),夹套(30)上开设有将热解气导出夹套(30)的第二热解气通道(42),夹套(30)底部设有出灰口(31);加热源(20)包括直接热脱附热源(21)和间接热脱附热源(22),间接热脱附热源(22)通过第一烟气通道(51)与夹套(30)连通,热解炉体(10)连通有用于引导间接热脱附时产生的热解气的第三热解气通道(43)。2.根据权利要求1所述的加热方式可调型热解炉,其特征在于:所述热解炉体(10)为转炉。3.根据权利要求2所述的加热方式可调型热解炉,其特征在于:所述热解炉体(10)的外表面设有清灰链条(11)。4.根据权利要求1所述的加热方式可调型热解炉,其特征在于:所述夹套(30)内设置降尘挡板(32)。5.根据权利要求4所述的加热方式可调型热解炉,其特征在于:所述降尘挡板(32)为上下交替设置的环形阻挡片。6.根据权利要求4所述的加热方式可调型热解炉,其特征在于:所述降尘挡板(32)为螺旋导流板,使得热解气在夹套(30)内沿着螺旋导流板呈波浪线行进。7.根据权利要求1所述的加热方式可调型热解炉,其特征在于:所述第三热解气通道(43)连接于第一热解气通道(41)上使得间接热脱附产生的热解气可以导入夹套(30)或从第三热解气通道(43)直接导出。8.根据权利要求1所述的加热方式可调型热解炉,其特征在于:所述第一热解气通道(41)上设有旋风除尘器(60)。9.根据权利要求8所述的加热方式可调型热解炉,其特征在于:所述旋风除尘器(60)上设有用于将收集的灰尘输送至进料机构(70)的灰尘回输通道(61)。10.根据权利要求1所述的加热方式可调型热解炉,其特征在于:所述第一热解气通道(41)上设有清灰螺旋(80)。

技术总结

本发明属于用于废弃物热处理技术领域,特别涉及一种加热方式可调型热解炉。该加热方式可调型热解炉在热解炉体(10)外设有夹套(30),热解炉体(10)与夹套(30)之间设有将热解炉体(10)产生的热解气导入夹套(30)的第一热解气通道(41),夹套(30)上开设有将热解气导出夹套(30)的第二热解气通道(42),夹套(30)底部设有出灰口(31);加热源(20)包括直接热脱附热源(21)和通过第一烟气通道(51)与夹套(30)连通的间接热脱附热源(22),热解炉体(10)连通有用于引导间接热脱附时产生的热解气的第三热解气通道(43)。本发明不仅使加热方式可选,还增加了整套设备的除尘能力,使直接加热方式和间接加热方式得到了有机结合。接加热方式得到了有机结合。接加热方式得到了有机结合。

技术研发人员:田汪洋 徐芙清 林法伟 顾海林 车磊

受保护的技术使用者:浙江宜可欧环保科技有限公司

技术研发日:2021.09.06

技术公布日:2021/12/23