1.本发明属于焦炉炼焦领域,具体涉及一种焦炉炼焦试验装置及方法。

背景技术:

2.配煤炼焦实验在焦化生产中是一种重要的实验方法,其目的在于优化配比,提升焦炭质量和降低成本,并确保焦炉推焦顺利。目前广泛使用的实验方法是采用小焦炉实验。小焦炉实验模拟工业焦炉建造,炉墙采用薄壁炭化硅砖,两侧火道电加热方式干馏,采用微电脑智能控制仪来实现对两侧温度的单独控制,同步升温。到达设定时间系统自动停止加热,将试验样推出后进行熄焦,分析试样性质。

3.以上小焦炉实验配合热电偶等数据采集装置,可以完整记录实验数据,有利于分析。但其不能完全模拟工业焦炉状况,需要重复实验计算修正实验结果,小焦炉实验装置占地面积大,需要专门的供电线路,现场操作环境差,此外还需专业的人员操作维护保养,加之利用率低,这导致其使用成本较高。

4.现有的大容积焦炉铁箱,包括上盖、桶体和底面,所述底面固定在所述桶体的下部边沿,上盖位于所述桶体的上部,所述上盖、桶体和底面开有通气孔。铁箱直径为370mm,高为500mm,能装入40

±

2kg煤,铁箱的装炉需要在炭化室装煤到1/2时,将装好装炉煤的大容积焦炉铁箱从焦炉的焦侧装煤孔装入焦炉炭化室,焦炭成熟后,使用湿熄车接焦进行水熄焦,熄焦后从晾焦台取回大容积焦炉铁箱,对焦炭进行试验分析。上述发明的缺点有三,一是装置笨重,劳动强度大,安全性低。此装置装煤40kg左右,连同箱体需要由2人才能将其放入炭化室,装煤口高温,操作时安全隐患大;二是可能造成推焦困难。其装置放入炭化室中部,成熟后需推到湿熄焦车上,在推焦过程种,焦炭挤压铁箱变形,有极大可能与炉墙卡死,造成难推焦事故;三是影响正常生产,污染环境。此发明需要在炭化室装煤到1/2时将铁箱入炉,操作时煤车不能正常加煤,而且加煤口敞开有大量烟尘冒出,对环境污染大。

技术实现要素:

5.为了解决上述问题,本发明提供一种焦炉炼焦试验装置及方法本发明的装置和方法具有低成本,低劳动强度,高安全性,能准确模拟焦炉炼焦生产。本发明的技术方案具体如下:一种焦炉炼焦试验装置,包括桶体,桶体上部设有吊耳,提手弯折后设于吊耳上,桶体底部开有若干用于排出熄焦水的小孔,装煤密度为0.75

±

0.02kg/m3,水分为9

‑

11%,待炭化室装煤完毕后,打开加煤孔盖,将铁箱放入炭化室顶部,焦炭成熟后提前取出铁箱,熄焦后取出焦炭化验。

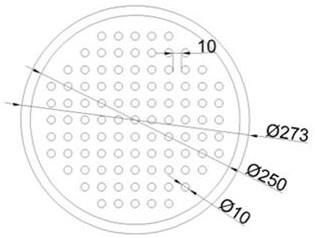

6.进一步地,桶体底面直径为273mm,圆孔孔径ф=10mm。

7.进一步地,桶体外径为273mm,内径为250mm,厚23mm,高h=250mm。

8.进一步地,吊耳焊接在桶体的上部1/5位置,圆钢提手弯曲后固定在吊耳上。

9.进一步地,吊耳为m20的螺栓,公称直径为30mm,提手为直径10mm的圆钢,长300mm。

10.本发明还涉及的焦炉炼焦试验方法,包括如下步骤:步骤1:根据生产需要将配合煤或单种煤装入焦炉炼焦试验装置,测定配煤中单煤种的含水率,根据配煤比和单煤种的含水率计算出配煤中每种煤的实际配入量;根据配煤比、单煤种的含水率及试验所要求的装炉煤含水率,得到往装炉煤煤样中加入的水量;实验煤样粒径<3mm的百分率在75

‑

80%,装入量为10

±

0.05kg;步骤2:设置炭化室参数机侧火道温度为1285℃,焦测火道温度为1315℃,结焦时间为18h,选择直行温度系数>90%,横墙温度系数>95%,炉顶空间温度为800

±

30℃集气管压力为80pa,结焦末期炭化室底部压力为5pa,最大膨胀压力为5~7kpa;步骤3:入炉和出炉待炭化室加煤完毕后,平煤杆将煤平通,打开中部加煤孔盖,勾起铁箱,放入煤饼顶部,放入时尽可能保证其无倾斜,关闭炉盖,中途不得打开;待焦炭成熟后提前5分钟打开炉盖,用3m长的钩子取出铁箱并用自来水熄焦。

11.进一步地,水分为9

‑

11%,此处水分具体指煤的全水,包括全部的游离水分,装煤密度为0.75

±

0.02kg/m3。

12.与现有技术相比,本发明的有益效果如下:(1)本发明的装置结构简易,取材方便,制作简单。桶体采用dn250的热轧无缝钢管,底部焊接直径为273mm的圆形钢板。用工厂内使用剩下的钢管边角料即可完成铁箱的制作,可重复使用直至变形或锈蚀破损。

13.本发明中,圆柱体桶身炼焦后得到的焦饼为圆柱体,经导角后余料少,焦炭试样利用率高;采用钢管制作桶身,制作材料易得,降低试验成本。体积小,可从炉顶加煤孔放入炭化室。

14.(2)操作简单,可完全模拟工业焦炉。实验铁箱装满待测煤样后放入炭化室煤线顶部,关上炉盖即可完全模拟工业焦炉的实际状况,出焦前9min取出,不影响正常生产。

15.(3)本发明针对性强,经高温干馏后得到的焦炭经导角机研磨后刚好能得到20颗直径23

‑

25mm的球形颗粒用于测定焦炭的反应性和反应后强度。

16.本发明中,铁箱参数桶体底面直径为273mm,圆孔孔径ф=10mm。桶体外径为273mm,内径为250mm,厚23mm,高h=250mm。

17.使用本发明得到的焦炭试样可增加试样的利用率,降低试验的安全风险和劳动强度,使用上述装置和方法进行焦炉铁箱实验入炉的操作时间仅需要1min,无需其他设备辅助操作,出炉时间仅需要1min,两人配合操作即可完成。5月10日进行试验,现场操作入炉时间仅为46秒,出炉操作时间仅为57秒。若不使用上述参数,尺寸较小会导致焦炭试样质量不够,尺寸较大会导致无法入炉。

附图说明

图1是实施例装置的主视图;图2是实施例装置的侧视图;图3是实施例装置底面的俯视图。

具体实施方式

18.下面将结合本发明实施例,对本实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是对本发明一部分实例,而不是全部的实例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.如图1、2所示,本实施例的焦炉炼焦试验装置,本实施例的装置是铁箱,包括桶体1、桶体底面2、吊耳3和提手4,底面2通过焊接与桶体1固定,吊耳3焊接在桶体1的上部1/5位置,圆钢4弯曲后固定在吊耳3上。

20.本实施例的桶体采用dn250的热轧无缝钢管,外径为273mm,内径为250mm,底面采用厚10mm的普通钢板,外径为273mm,圆孔直径为10mm,孔距为10mm,吊耳用m20的螺栓,公称直径为30mm,提手为直径10mm的圆钢,长300mm。

21.桶体底面2固定在所述桶体1下部边沿,吊耳固定在桶体1上部,提手4固定在吊耳上。底面开有小孔,用于排出熄焦水。作为另一种实施方式,吊绳也可以作为提手4。

22.本实施例的焦炉炼焦试验方法,根据生产需要将配合煤或单种煤装入一铁箱,要求装煤密度为0.75

±

0.02kg/m

3,

,水分为9

‑

11%,待炭化室装煤完毕后,打开加煤孔盖,将铁箱放入炭化室顶部,焦炭成熟后提前用钩子取出铁箱,用自来水熄焦后取出焦炭化验。包括如下步骤:步骤1:选择加热正常,炉温均匀性良好,炉墙完好的炭化室。称取配合煤装入一铁箱内,测定配煤中单煤种的含水率,根据配煤比和单煤种的含水率计算出配煤中每种煤的实际配入量;根据配煤比、单煤种的含水率及试验所要求的装炉煤含水率,得到往装炉煤煤样中加入的水量。实验煤样粒径<3mm的百分率在75

‑

80%,装入量为10

±

0.05kg。

23.水分为9

‑

11%,水分具体指煤的全水,包括全部的游离水分),装煤密度为0.75

±

0.02kg/m3。此装煤密度模拟工业生产时的装煤密度,与试验时的装入量无关。

24.步骤2:设置炭化室参数机侧火道温度为1285℃,焦测火道温度为1315℃,结焦时间为18h,选择直行温度系数>90%,横墙温度系数>95%,炉顶空间温度为800

±

30℃集气管压力为80pa,结焦末期炭化室底部压力为5pa,最大膨胀压力为5~7kpa。

25.步骤3:入炉和出炉方式待炭化室加煤完毕后,平煤杆将煤平通,打开中部加煤孔盖,用3m长的钩子勾起铁箱,放入煤饼顶部,放入时要尽可能保证其无倾斜,关闭炉盖,中途不得打开。待焦炭成熟后提前5分钟打开炉盖,用3m长的钩子取出铁箱并用自来水熄焦。

26.对比试验:两种规格的铁箱尺寸如下:高250mm,内径250mm的圆柱体铁箱;长、宽、高均为250mm的正方体铁箱;分别向两个铁箱装入10kg煤,然后将两个铁箱分别从36#41#(同一签号,相邻两个炉室)炭化室焦侧加煤孔放入炭化室,按实施例1的方法进行,标准温度均为机侧1285,焦侧1315,燃烧室横排温度均匀系数分别为93%、96%,经过18h高温干馏后取出焦炭,称量质量分

别为6.95kg、6.99kg,送导角后分别得到23

‑

25mm焦炭颗粒20颗,17颗。

27.从实验中可以看出,本发明装置可以提高焦炭试样的利用率。可见,本实施例提供了一种免维护、低成本、简易的焦炉实验装置和方法。

28.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。