1.本发明涉及废弃油基钻井液处理技术领域,尤其涉及一种高性能油基钻井液处理方法。

背景技术:

2.油基钻井液因其抑制页岩水化膨胀、不污染储层、润滑防卡、抗温性好等优良特性广泛应用于复杂井,特别是在高温深井、水敏性地层和页岩气开采中;油基钻井液的广泛使用也产生了大量的废弃物。

3.废弃油基钻井液是一种由油、水、沥青等有机固体颗粒、钻屑等无机固体颗粒、高分子化合物、其它杂质等构成的乳状物质,废弃油基钻井液含有大量的矿物油,是国家明文规定的危险废物,其直接排放势必造成严重的环境污染。

4.目前,国内外针对含油污染物的处理方法有热蒸馏、溶剂萃取、汽提法、坑内密封掩埋、注入安全地层、生物修复、化学破乳等,因环境污染大、耗能高、回收效率低、成本高等特点,难以形成理想的工艺技术,上述这些处理方法都存在一些问题,在实际应用方面有局限性。

5.有机溶剂萃取是目前回收原油的有效方法,在现有的使用有机溶剂萃取以回收原油的工艺中,需对待萃取的含油废屑进行干燥以去除含油废屑中的水分,然而,现有的萃取工艺中无法根据含油废屑中水分的剩余量灵活调节干燥温度,从而导致干燥后含油废屑中含水量高于标准,从而引起后续对含油干废渣进行分离的过程中无法有效提取油分,从而对该工艺的油分回收效率造成影响。

技术实现要素:

6.为此,本发明提供一种高性能油基钻井液处理方法,用以克服现有技术中无法有效去除含油废屑中的水导致的油分回收效率低的问题。

7.为实现上述目的,本发明提供一种高性能油基钻井液处理方法,包括:

8.步骤s1,中控单元将井口输出的废弃的油基钻井液输送至预处理单元,预处理单元中的振动筛对油基钻井液进行预分离以得到废液和含油废屑,中控单元将废液输送至泥浆池并将含油废屑输送至干燥单元;

9.步骤s2,所述干燥单元对含油废屑进行干燥以去除含油废屑中的水分,中控单元通过干燥单元中的质量检测器周期性检测含油废屑的总质量以判定含油废屑是否干燥完成,当中控单元判定含油废屑中水分未完全去除时,中控单元根据干燥的总时长依次将干燥单元中的干燥温度和干燥周期调节至对应值;当所述中控单元调节所述干燥单元中的干燥温度时,若中控单元判定需使用的干燥温度高于干燥单元中的临界干燥温度时,中控单元将干燥单元的温度调节至临界干燥温度并对调节后的干燥周期进行修正;当所述中控单元判定所述干燥单元完成对含油废屑的干燥时,中控单元控制干燥单元将干燥后的含油干废渣输送至萃取单元;

10.步骤s3,所述萃取单元对所述干燥单元输出的含油干废渣进行萃取,萃取完成后得到萃取相和萃余相,中控单元控制萃取单元中的油含量检测器检测萃余相中的含油量,若萃余相中含油量低于预设标准,中控单元判定萃取完成、排出萃余相并将萃取相输送至分离单元;

11.步骤s4,所述分离单元在接收到萃取相后对萃取相进行等温降压分离,中控单元对分离单元的分离温度和分离压力进行调节;所述中控单元根据萃取温度调节分离温度、根据萃取压力调节单位时间内分离压力的降低量并根据萃取相质量对确定的单位时间内分离压力的降低量进行修正;

12.步骤s5,当所述中控单元判定所述分离单元分离完成时,中控单元控制分离单元将分离出的油组分输送至油回收罐。

13.进一步地,在所述步骤s2中,当所述干燥单元对含油废屑进行干燥前,所述中控单元控制所述质量检测器检测含油废屑的总质量并将测得的总质量记为ma,当干燥单元对含油废屑进行干燥时,中控单元在达到单个检测周期时使用质量检测器检测的含油废屑的实际质量、计算含油废屑的质量差值

△

ma并根据

△

ma判定含油废屑是否干燥完成;所述中控单元中设有预设质量变化量

△

ma0;

14.若

△

ma>

△

ma0,所述中控单元初步判定干燥单元运行正常并将

△

ma与1.5

×△

ma0进行比对以对干燥单元的运行状态进行进一步判定;若

△

ma≤1.5

×△

ma0,所述中控单元二次判定所述干燥单元运行正常,若

△

ma>1.5

×△

ma0,所述中控单元二次判定干燥单元的干燥温度ta过高,中控单元根据干燥单元运行的总时长将干燥温度ta降低至对应值;

15.若

△

ma≤

△

ma0,所述中控单元初步判定干燥单元的干燥温度ta过低、根据干燥单元运行的总时长t调节干燥温度并根据确定的干燥温度调节检测周期f;

16.所述中控单元中设有第一预设运行时长t1、第二预设运行时长t2、第三预设运行时长t3、第一预设干燥温度调节系数α1、第二预设干燥温度调节系数α2和第三预设干燥温度调节系数α3,其中,t1<t2<t3,0<α1<α2<α3<1;

17.当

△

ma>1.5

×△

ma0时,若t≤t1,所述中控单元不对所述干燥单元的干燥温度进行调节;

18.若t1<t≤t2,所述中控单元使用α3调节所述干燥单元的干燥温度ta;

19.若t2<t≤t3,所述中控单元使用α2调节干燥温度ta;

20.若t>t3,所述中控单元使用α1调节干燥温度ta;

21.当所述中控单元使用αi调节所述干燥单元的干燥温度ta时,设定i=1,2,3,调节后的干燥温度记为ta’,设定ta’=ta

×

αi;

22.当

△

ma≤

△

ma0时,若t≤t1,所述中控单元不对干燥单元的干燥温度进行调节;

23.若t1<t≤t2,所述中控单元使用α1调节所述干燥单元的干燥温度ta;

24.若t2<t≤t3,所述中控单元使用α2调节所述干燥单元的干燥温度ta;

25.若t>t3,所述中控单元使用α3调节所述干燥单元的干燥温度ta;

26.当所述中控单元使用αi调节所述干燥单元的干燥温度ta时,调节后的干燥温度记为ta’,设定ta’=ta

×

(1+αi)。

27.进一步地,所述中控单元中还设有最大温度调节次数n0和预设最低质量变化量

△

mamin,当中控单元完成对干燥单元的单次调节时,中控单元设定针对干燥温度的调节次数

n=1,调节完成后,中控单元重新检测下一检测周期中含油废屑的质量变化量

△

ma’以再次判定所述干燥单元是否运行正常,若中控单元判定调节干燥温度后干燥单元的干燥温度仍过高或过低,中控单元重新调节干燥单元的干燥温度直至中控单元判定调节干燥温度后的干燥单元运行正常;

28.当所述中控单元重复调节干燥单元的干燥温度时,若n=n0且

△

ma≠

△

ma0,中控不再调节干燥单元的干燥温度并判定含油废屑干燥完成;

29.若

△

ma’<

△

mamin,所述中控单元判定干燥完成。

30.进一步地,当所述中控单元判定需将干燥单元的干燥温度调节至ta’时,中控单元根据ta’判定是否调节针对含油废屑质量的检测周期f;所述中控单元中还设有第一预设临界干燥温度ta1、第二预设临界干燥温度ta2和预设检测周期修正系数β,其中,ta1<ta2,0.7<β<1;

31.若ta’≤ta1,所述中控单元将干燥温度调节为ta’并不对检测周期f进行调节;

32.若ta1<ta’≤ta2,所述中控单元将干燥温度调节为ta’并对检测周期f进行调节,调节后的检测周期记为f’,设定f’=0.8

×

f;

33.若ta’>ta2,所述中控单元将干燥温度调节为ta2并对检测周期f进行调节,调节后的检测周期记为f’,设定f’=0.9

×

f。

34.进一步地,所述中控单元中还设有预设最低临界检测周期fmin,当中控单元对针对含油废屑质量的检测周期f进行调节时,

35.若f’≥fmin,所述中控单元将针对含油废屑质量的检测周期调节为f’36.若f’<fmin,所述中控单元将针对含油废屑质量的检测周期调节为fmin并根据此时ta’与ta2的大小判定是否对ta’进行二次调节,若ta’<ta2,中控单元增加干燥温度,若ta’≥ta2,中控单元不增加干燥温度。

37.进一步地,所述中控单元中还设有预设油含量q0,在所述步骤s3中,当所述萃取单元完成对含油干废渣的单次萃取时,中控单元根据所述油含量检测器测得的萃余相的油含量p以判定萃取单元是否完成对含油干废渣的萃取;

38.若q≤q0,所述中控单元判定萃取单元完成对含油干废渣的萃取;

39.若q>q0,所述中控单元判定萃取单元未完成对含油干废渣的萃取,中控单元调节调节萃取单元的萃取温度并在调节后控制萃取单元重新进行萃取。

40.进一步地,在所述步骤s4中,所述中控单元调节所述分离单元的分离温度tb以使分离温度与所述萃取单元的萃取温度相同,中控单元根据萃取单元萃取时的萃取压力p确定单位时间内分离压力的降低量;

41.所述中控单元中还设有第一预设压力p1、第二预设压力p2、第一预设压力降低量

△

p1、第二预设压力降低量

△

p2和第三预设压力降低量

△

p3;

42.若p≤p1,所述中控单元将单位时间内分离压力的降低量设置为

△

p1;

43.若p1<p≤p2,所述中控单元将单位时间内分离压力的降低量设置为

△

p2;

44.若p>p2,所述中控单元将单位时间内分离压力的降低量设置为

△

p3。

45.进一步地,当所述中控单元将所述分离单元中单位时间内分离压力的降低量的设置为

△

pj时,设定j=1,2,3,中控单元根据输送至分离单元中的萃取相的质量mb对

△

pj进行修正;

46.所述中控单元中还设有第一预设萃取相质量mb1、第二预设萃取相质量mb2、第一预设降低量修正系数γ1和第二预设降低量修正系数γ2,其中,mb1<mb2,0<γ2<γ1<1;

47.当mb≤mb1时,所述中控单元不对

△

pj进行修正;

48.当mb1<mb≤mb2时,所述中控单元使用γ1对

△

pj进行修正;

49.当mb>mb2时,所述中控单元使用γ2对

△

pj进行修正;

50.当所述中控单元使用γk对

△

pj进行修正时,设定k=1,2,修正后的单位时间内分离压力的降低量记为

△

pj’,设定

△

pj’=

△

pj

×

γk。

51.与现有技术相比,本发明的有益效果在于,本发明通过使用中控单元控制质量检测器周期性检测含油废屑的质量以快速判断含油废屑中含水量的变化情况,并通过根据含水量的实际变化量将干燥单元的干燥温度调节至对应值,从而有效增加干燥单元针对含油废屑中水分的去除速率,从而有效提高了本发明所述方法针对含油废屑中水分的去除效率并有效效提高了本发明所述方法针对废弃油基钻井液中油分的回收效率。

52.进一步地,当所述中控单元求得含油废屑的质量差值

△

ma时,中控单元将

△

ma与

△

ma0进行比对以对干燥单元的运行状态进行判定,本发明通过根据

△

ma与

△

ma0的大小关系对干燥单元中的干燥温度是够过高或过低做出初步判定并在

△

ma>

△

ma0时根据

△

ma与1.5

×△

ma0的大小关系对干燥单元的运行状态进行进一步判定并在判定干燥温度过高或过低时将干燥温度调节至对应值,能够有效避免干燥单元干燥温度过高引起的含油废渣中水分流失过快或油分与水分一同流失的情况发生,同时还能够有效避免干燥单元干燥温度过低引起的水分无法流失导致的含油废渣中残存水含量高于预设值的情况发生,从而进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

53.进一步地,所述中控单元中还设有最大温度调节次数n0和预设最低质量变化量

△

mamin,当所述中控单元重复调节干燥单元的干燥温度时,若n=n0且

△

ma≠

△

ma0,中控不再调节干燥单元的干燥温度并判定含油废屑干燥完成,若

△

ma’<

△

mamin,所述中控单元判定干燥完成,本发明通过设置最大温度调节次数n0和预设最低质量变化量

△

mmin,并在调节次数达到n0或质量变化量低于

△

mamin时判定干燥完成,能够有效避免在干燥过程中含油废屑含水量低于标准时中控单元发生误判的情况发生,在有效避免对含有废渣过度干燥的同时,进一步提高了本发明所述方法针对含油废屑中水分的去除效率并进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

54.进一步地,当所述中控单元判定需将干燥单元的干燥温度调节至ta’时,中控单元根据ta’判定是否调节针对含油废屑质量的检测周期f,本发明通过调节检测周期的时长,能够更加快速地对干燥单元中的含油废渣中的水分进行监控,从而有效避免调节后的干燥温度过高引起的含油废渣中水分流失过快导致干燥单元对含有废渣过度干燥的情况发生,在进一步提高了本发明所述方法针对含油废屑中水分的去除效率的同时,进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

55.进一步地,所述中控单元中还设有预设最低临界检测周期fmin,当中控单元对针对含油废屑质量的检测周期f进行调节时,若f’<fmin,所述中控单元将针对含油废屑质量的检测周期调节为fmin并根据此时ta’与ta2的大小判定是否对ta’进行二次调节,本发明通过设置预设最低临界检测周期并在判定调节后的检测周期小于预设值时判定是否调节

干燥温度,能够有效避免检测周期过低导致的系统运行负载过高的情况发生,从而在进一步提高了本发明所述方法针对含油废屑中水分的去除效率的同时,进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

56.进一步地,所述中控单元中还设有预设油含量q0,在所述步骤s3中,当所述萃取单元完成对含油干废渣的单次萃取时,中控单元根据所述油含量检测器测得的油含量p以判定萃取单元是否完成对含油干废渣的萃取,本发明通过检测萃取后萃余相中的油含量以判定是否对萃余相进行重复萃取,能够有效提取出萃余相内的油分,从而进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

57.进一步地,所述中控单元调节所述分离单元的分离温度tb以使分离温度与所述萃取单元的萃取温度相同并根据萃取单元萃取时的萃取压力p确定单位时间内分离压力的降低量,本发明通过根据萃取压力p确定单位时间内分离压力的降低量,能够有效避免分离过程中压力变化过高或过低导致的无法将萃取相中的油分有效分离的情况发生,从而进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

58.进一步地,当所述中控单元将所述分离单元中单位时间内分离压力的降低量的设置为

△

pj时,中控单元根据输送至分离单元中的萃取相的质量mb对

△

pj进行修正,本发明通过根据萃取相的质量对单位时间内分离压力的降低量进行进一步调节,能够进一步避免分离过程中压力变化过高或过低导致的无法将萃取相中的油分有效分离的情况发生,从而进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

附图说明

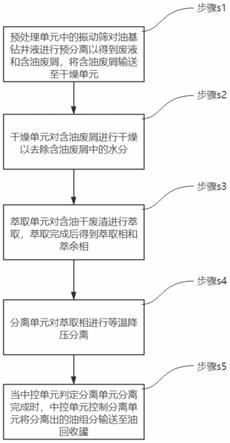

59.图1为使用本发明所述高性能油基钻井液处理方法的系统的结构示意图;

60.图2为本发明所述高性能油基钻井液处理方法的流程图。

具体实施方式

61.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

62.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

63.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

64.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

65.请参阅图1所示,其为使用本发明所述高性能油基钻井液处理方法的系统的结构示意图。该系统包括:

66.预处理单元1,其包括一振动筛,用以对废弃的油基钻井液进行预分离以得到废液和含油废屑;

67.泥浆池2,其与所述预处理单元1相连,用以储存预处理单元1输出的废液;

68.干燥单元3,其与所述预处理单元1相连,用以接收所述预处理单元1输出的含油废屑以制备含油干废渣;在干燥单元3中设有质量检测器31,用以检测干燥单元3内含油废屑的质量;

69.萃取单元4,其与所述干燥单元3相连,用以对干燥单元3输出的含油干废渣进行萃取,在萃取单元4中设有油含量检测器41,用以检测萃取后萃余相中的油含量;

70.分离单元5,其与所述萃取单元4相连,用以接收所述萃取单元4输出的萃余相以从萃余相中分离出油组分;

71.油回收罐6,其与所述分离单元5相连,用以接收和存储分离单元5输出的油组分;

72.中控单元(图中未画出),其分别与所述预处理单元1、干燥单元3、萃取单元4以及分离单元5相连,用以在系统运行时调节各单元的运行参数以使系统对废弃的油基钻井液进行处理。

73.请参阅图2所示,其为本发明所述高性能油基钻井液处理方法的流程图。本发明所述高性能油基钻井液处理方法包括:

74.步骤s1,中控单元将井口输出的废弃的油基钻井液输送至预处理单元1,预处理单元1中的振动筛对油基钻井液进行预分离以得到废液和含油废屑,中控单元将废液输送至泥浆池2并将含油废屑输送至干燥单元3;

75.步骤s2,所述干燥单元3对含油废屑进行干燥以去除含油废屑中的水分,中控单元通过干燥单元3中的质量检测器31周期性检测含油废屑的总质量以判定含油废屑是否干燥完成,当中控单元判定含油废屑中水分未完全去除时,中控单元根据干燥的总时长依次将干燥单元3中的干燥温度和干燥周期调节至对应值;当所述中控单元调节所述干燥单元3中的干燥温度时,若中控单元判定需使用的干燥温度高于干燥单元3中的临界干燥温度时,中控单元将干燥单元3的温度调节至临界干燥温度并对调节后的干燥周期进行修正;当所述中控单元判定所述干燥单元3完成对含油废屑的干燥时,中控单元控制干燥单元3将干燥后的含油干废渣输送至萃取单元4;

76.步骤s3,所述萃取单元4对所述干燥单元3输出的含油干废渣进行萃取,萃取完成后得到萃取相和萃余相,中控单元控制萃取单元4中的油含量检测器41检测萃余相中的含油量,若萃余相中含油量低于预设标准,中控单元判定萃取完成、排出萃余相并将萃取相输送至分离单元5;

77.步骤s4,所述分离单元5在接收到萃取相后对萃取相进行等温降压分离,中控单元对分离单元5的分离温度和分离压力进行调节;所述中控单元根据萃取温度调节分离温度、根据萃取压力调节单位时间内分离压力的降低量并根据萃取相质量对确定的单位时间内分离压力的降低量进行修正;

78.步骤s5,当所述中控单元判定所述分离单元5分离完成时,中控单元控制分离单元5将分离出的油组分输送至油回收罐6。

79.本发明通过使用中控单元控制质量检测器31周期性检测含油废屑的质量以快速判断含油废屑中含水量的变化情况,并通过根据含水量的实际变化量将干燥单元3的干燥

温度调节至对应值,从而有效增加干燥单元3针对含油废屑中水分的去除速率,从而有效提高了本发明所述方法针对含油废屑中水分的去除效率并有效效提高了本发明所述方法针对废弃油基钻井液中油分的回收效率。

80.具体而言,在所述步骤s2中,当所述干燥单元3对含油废屑进行干燥前,所述中控单元控制所述质量检测器31检测含油废屑的总质量并将测得的总质量记为ma,当干燥单元3对含油废屑进行干燥时,中控单元在达到单个检测周期时使用质量检测器31检测的含油废屑的实际质量、计算含油废屑的质量差值

△

ma并根据

△

ma判定含油废屑是否干燥完成;所述中控单元中设有预设质量变化量

△

ma0;

81.若

△

ma>

△

ma0,所述中控单元初步判定干燥单元3运行正常并将

△

ma与1.5

×△

ma0进行比对以对干燥单元3的运行状态进行进一步判定;若

△

ma≤1.5

×△

ma0,所述中控单元二次判定所述干燥单元3运行正常,若

△

ma>1.5

×△

ma0,所述中控单元二次判定干燥单元3的干燥温度ta过高,中控单元根据干燥单元3运行的总时长将干燥温度ta降低至对应值;

82.若

△

ma≤

△

ma0,所述中控单元初步判定干燥单元3的干燥温度ta过低、根据干燥单元3运行的总时长t调节干燥温度并根据确定的干燥温度调节检测周期f;

83.所述中控单元中设有第一预设运行时长t1、第二预设运行时长t2、第三预设运行时长t3、第一预设干燥温度调节系数α1、第二预设干燥温度调节系数α2和第三预设干燥温度调节系数α3,其中,t1<t2<t3,0<α1<α2<α3<1;

84.当

△

ma>1.5

×△

ma0时,若t≤t1,所述中控单元不对所述干燥单元3的干燥温度进行调节;

85.若t1<t≤t2,所述中控单元使用α3调节所述干燥单元3的干燥温度ta;

86.若t2<t≤t3,所述中控单元使用α2调节干燥温度ta;

87.若t>t3,所述中控单元使用α1调节干燥温度ta;

88.当所述中控单元使用αi调节所述干燥单元3的干燥温度ta时,设定i=1,2,3,调节后的干燥温度记为ta’,设定ta’=ta

×

αi;

89.当

△

ma≤

△

ma0时,若t≤t1,所述中控单元不对干燥单元3的干燥温度进行调节;

90.若t1<t≤t2,所述中控单元使用α1调节所述干燥单元3的干燥温度ta;

91.若t2<t≤t3,所述中控单元使用α2调节所述干燥单元3的干燥温度ta;

92.若t>t3,所述中控单元使用α3调节所述干燥单元3的干燥温度ta;

93.当所述中控单元使用αi调节所述干燥单元3的干燥温度ta时,调节后的干燥温度记为ta’,设定ta’=ta

×

(1+αi)。

94.本发明通过根据

△

ma与

△

ma0的大小关系对干燥单元3中的干燥温度是够过高或过低做出初步判定并在

△

ma>

△

ma0时根据

△

ma与1.5

×△

ma0的大小关系对干燥单元3的运行状态进行进一步判定并在判定干燥温度过高或过低时将干燥温度调节至对应值,能够有效避免干燥单元3干燥温度过高引起的含油废渣中水分流失过快或油分与水分一同流失的情况发生,同时还能够有效避免干燥单元3干燥温度过低引起的水分无法流失导致的含油废渣中残存水含量高于预设值的情况发生,从而进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

95.具体而言,所述中控单元中还设有最大温度调节次数n0和预设最低质量变化量

△

mamin,当中控单元完成对干燥单元3的单次调节时,中控单元设定针对干燥温度的调节次数n=1,调节完成后,中控单元重新检测下一检测周期中含油废屑的质量变化量

△

ma’以再次判定所述干燥单元3是否运行正常,若中控单元判定调节干燥温度后干燥单元3的干燥温度仍过高或过低,中控单元重新调节干燥单元3的干燥温度直至中控单元判定调节干燥温度后的干燥单元3运行正常;

96.当所述中控单元重复调节干燥单元3的干燥温度时,若n=n0且

△

ma≠

△

ma0,中控不再调节干燥单元3的干燥温度并判定含油废屑干燥完成;

97.若

△

ma’<

△

mamin,所述中控单元判定干燥完成。

98.本发明通过设置最大温度调节次数n0和预设最低质量变化量

△

mmin,并在调节次数达到n0或质量变化量低于

△

mamin时判定干燥完成,能够有效避免在干燥过程中含油废屑含水量低于标准时中控单元发生误判的情况发生,在有效避免对含有废渣过度干燥的同时,进一步提高了本发明所述方法针对含油废屑中水分的去除效率并进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

99.具体而言,当所述中控单元判定需将干燥单元3的干燥温度调节至ta’时,中控单元根据ta’判定是否调节针对含油废屑质量的检测周期f;所述中控单元中还设有第一预设临界干燥温度ta1、第二预设临界干燥温度ta2和预设检测周期修正系数β,其中,ta1<ta2,0.7<β<1;

100.若ta’≤ta1,所述中控单元将干燥温度调节为ta’并不对检测周期f进行调节;

101.若ta1<ta’≤ta2,所述中控单元将干燥温度调节为ta’并对检测周期f进行调节,调节后的检测周期记为f’,设定f’=0.8

×

f;

102.若ta’>ta2,所述中控单元将干燥温度调节为ta2并对检测周期f进行调节,调节后的检测周期记为f’,设定f’=0.9

×

f。

103.本发明通过调节检测周期的时长,能够更加快速地对干燥单元3中的含油废渣中的水分进行监控,从而有效避免调节后的干燥温度过高引起的含油废渣中水分流失过快导致干燥单元3对含有废渣过度干燥的情况发生,在进一步提高了本发明所述方法针对含油废屑中水分的去除效率的同时,进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

104.具体而言,所述中控单元中还设有预设最低临界检测周期fmin,当中控单元对针对含油废屑质量的检测周期f进行调节时,

105.若f’≥fmin,所述中控单元将针对含油废屑质量的检测周期调节为f’106.若f’<fmin,所述中控单元将针对含油废屑质量的检测周期调节为fmin并根据此时ta’与ta2的大小判定是否对ta’进行二次调节,若ta’<ta2,中控单元增加干燥温度,若ta’≥ta2,中控单元不增加干燥温度。

107.本发明通过设置预设最低临界检测周期并在判定调节后的检测周期小于预设值时判定是否调节干燥温度,能够有效避免检测周期过低导致的系统运行负载过高的情况发生,从而在进一步提高了本发明所述方法针对含油废屑中水分的去除效率的同时,进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

108.具体而言,所述中控单元中还设有预设油含量q0,在所述步骤s3中,当所述萃取单元4完成对含油干废渣的单次萃取时,中控单元根据所述油含量检测器41测得的萃余相的

油含量p以判定萃取单元4是否完成对含油干废渣的萃取;

109.若q≤q0,所述中控单元判定萃取单元4完成对含油干废渣的萃取;

110.若q>q0,所述中控单元判定萃取单元4未完成对含油干废渣的萃取,中控单元调节调节萃取单元4的萃取温度并在调节后控制萃取单元4重新进行萃取。

111.本发明通过检测萃取后萃余相中的油含量以判定是否对萃余相进行重复萃取,能够有效提取出萃余相内的油分,从而进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

112.具体而言,在所述步骤s4中,所述中控单元调节所述分离单元5的分离温度tb以使分离温度与所述萃取单元4的萃取温度相同,中控单元根据萃取单元4萃取时的萃取压力p确定单位时间内分离压力的降低量;

113.所述中控单元中还设有第一预设压力p1、第二预设压力p2、第一预设压力降低量

△

p1、第二预设压力降低量

△

p2和第三预设压力降低量

△

p3;

114.若p≤p1,所述中控单元将单位时间内分离压力的降低量设置为

△

p1;

115.若p1<p≤p2,所述中控单元将单位时间内分离压力的降低量设置为

△

p2;

116.若p>p2,所述中控单元将单位时间内分离压力的降低量设置为

△

p3。

117.本发明通过根据萃取压力p确定单位时间内分离压力的降低量,能够有效避免分离过程中压力变化过高或过低导致的无法将萃取相中的油分有效分离的情况发生,从而进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

118.具体而言,当所述中控单元将所述分离单元5中单位时间内分离压力的降低量的设置为

△

pj时,设定j=1,2,3,中控单元根据输送至分离单元5中的萃取相的质量mb对

△

pj进行修正;

119.所述中控单元中还设有第一预设萃取相质量mb1、第二预设萃取相质量mb2、第一预设降低量修正系数γ1和第二预设降低量修正系数γ2,其中,mb1<mb2,0<γ2<γ1<1;

120.当mb≤mb1时,所述中控单元不对

△

pj进行修正;

121.当mb1<mb≤mb2时,所述中控单元使用γ1对

△

pj进行修正;

122.当mb>mb2时,所述中控单元使用γ2对

△

pj进行修正;

123.当所述中控单元使用γk对

△

pj进行修正时,设定k=1,2,修正后的单位时间内分离压力的降低量记为

△

pj’,设定

△

pj’=

△

pj

×

γk。

124.本发明通过根据萃取相的质量对单位时间内分离压力的降低量进行进一步调节,能够进一步避免分离过程中压力变化过高或过低导致的无法将萃取相中的油分有效分离的情况发生,从而进一步提高了本发明所述方法针对含油废屑中水分的去除效率。

125.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

126.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。