1.本发明涉及生物质锅炉运行技术领域,具体为一种降低生物质燃烧过程中沾污问题的添加剂及使用方法。

背景技术:

2.生物质是一种绿色可再生的二氧化碳中性能源,同时生物质具有廉价易得、储量巨大的优点。对生物质进行大规模的直接燃烧发电是一种有效的利用生物质的手段,同时其可以缓解燃煤发电侧二氧化碳减排压力,促进实现“碳达峰、碳中和”的目标,另一方面生物质中n、s元素含量低,其在燃烧过程中释放的硫氧化物与氮氧化物较少,能够减少酸雨等极端天气的形成。

3.在生物质的直接燃烧发电利用过程中,炉膛受热面沾污问题较为突出。沾污的形成主要有两个阶段:沾污初始层的形成阶段以及沾污初始层的生长阶段。生物质的碱金属元素含量高,其在燃烧过程中生成的碱金属盐熔点较低,粘性较强,这类碱金属盐是形成沾污初始层的主要因素,另一方面,生物质在燃烧过程中生成的大量较低熔点的钾硅铝酸盐颗粒是沾污初始层继续生长的主要因素。总的来说,炉膛受热面沾污会导致锅炉热效率下降、受热面换热系数降低以及烟道堵塞等问题。

4.现有的锅炉系统常用吹灰装置缓解炉膛受热面的沾污问题,但是由于生物质燃烧沾污灰粘附性强,这种手段的效果并不理想。目前学术界常采用对炉膛受热面添加涂层、掺煤混烧、高岭土添加等手段来缓解生物质燃烧造成的沾污问题,但是这些手段由于经济性、可行性等原因,往往局限于实验室研究阶段,并没有进行工业化大规模利用,因此有必要寻找一种效果较好且具有工业化利用潜力的缓解生物质燃烧沾污问题的手段。

技术实现要素:

5.针对现有技术中存在的不足,本发明提供一种降低生物质燃烧过程中沾污问题的添加剂及使用方法,有效的达到了减少生物质炉膛受热面沾污的目的。

6.本发明是通过以下技术方案来实现:

7.一种降低生物质燃烧过程中沾污问题的添加剂,各组分的质量百分含量如下:

8.改性生物质灰

ꢀꢀ

30%

‑

80%;

9.碳酸钙

ꢀꢀꢀꢀꢀꢀꢀꢀ

10%

‑

35%;

10.碳酸镁

ꢀꢀꢀꢀꢀꢀꢀꢀ

10%

‑

35%。

11.优选的,改性生物质灰的粒径范围为50

‑

75μm;碳酸钙的粒径范围为75

‑

100μm;碳酸镁的粒径范围为75

‑

100μm。

12.优选的,改性生物质灰的制备方法如下:

13.将生物质灰分散于盐酸溶液中,得到固液混合物;将固液混合物在恒温下进行搅拌,搅拌后的固液混合物置于过滤装置中进行过滤,后将滤网上的生物质灰烘干、研磨、筛分得到改性生物质灰。

14.进一步的,生物质灰中的硅元素占比为40%

‑

65%,铝元素的占比为3%

‑

20%。

15.进一步的,生物质灰按(10g

‑

30g):300ml的比例分散于盐酸溶液中得到固液混合物。

16.进一步的,盐酸溶液的浓度为4

‑

8mol/l。

17.进一步的,固液混合物在70

‑

100℃温度条件下恒温搅拌6

‑

8h。

18.进一步的,固液混合物在过滤装置中过滤后,使用去离子水冲洗滤网上的生物质灰,直到过滤装置中溶液的cl

‑

浓度小于0.01mol/l,将滤网上的生物质灰经35

‑

45℃烘干,研磨筛分后得到粒径为50

‑

75μm的改性生物质灰。

19.一种降低生物质燃烧过程中沾污问题的添加剂的使用方法,采用上述所述的降低生物质燃烧过程中沾污问题的添加剂,将所述的添加剂与破碎完成的生物质按(0.01

‑

0.05):1的比例混合后经一、二次风携带依次进入燃烧器及炉膛中进行燃烧;所述添加剂与生物质燃料在燃烧过程中发生化学反应,使生物质燃料燃烧生成灰的组分变化,从而缓解生物质燃烧过程中的沾污问题。

20.优选的,破碎完成的生物质粒径小于300μm,燃烧温度为700

‑

1200℃。

21.与现有技术相比,本发明具有以下有益的技术效果:

22.本发明所选生物质灰的主要组成成分为硅铝元素,其在燃烧过程中可以通过化学反应捕获生物质燃烧释放的k、na等易挥发碱金属元素,减少生物质燃烧过程中碱金属盐的生成,从而抑制生物质燃烧沾污初始层的形成。但是生物质灰原样的反应活性较低,生物质灰原样对于易挥发碱金属元素的吸附作用有限,经过盐酸改性后的生物质灰反应活性增强,孔隙率增大,吸附位点增多,其对k、na等易挥发碱金属元素的捕获作用明显增强,同时盐酸洗能够脱除生物质灰原样中的碱金属盐,避免了生物质灰原样中的碱金属盐在燃烧过程中的二次释放。

23.碳酸钙和碳酸镁的引入可以增加对生物质燃烧过程中含硫蒸气的吸附以及通过ca/mg与k的竞争作用抑制生物质燃烧钾硅铝酸盐类低熔点颗粒的生成,促进较高熔点钙/镁硅铝酸盐颗粒的生成,从而降低生物质燃烧生成的飞灰的熔融程度与粘性,减慢沾污初始层的生长速度,同时飞灰粘性的降低可以使炉膛上的沾污灰更易被吹灰装置去除。另一方面,由于碳酸钙和碳酸镁发挥作用的最佳温度范围不同,因此相较于单纯添加碳酸钙和碳酸镁而言,两者同时添加使得该添加剂发挥作用的温度范围更广泛。

24.本发明制备的添加剂具有较强的高温吸附能力,本发明制备的添加剂在高温下不易失活,同时由于本发明吸附机理的多元化,通过调节制备过程中三种组分的添加比例可以使本发明具有较强的灵活性与燃料种类适应性。

25.相较其他抑制生物质燃烧沾污问题的方法而言,生物质电厂利用自身燃烧生成的生物质灰在起到吸附作用的同时,可以达到生物质灰资源化再利用的效果,同时吸附剂的添加对于电厂现有设备的改造成本较低,且不会对锅炉安全稳定运行造成影响。

附图说明

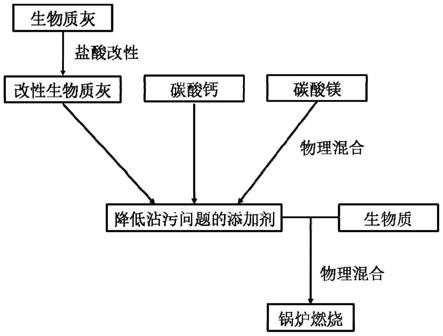

26.图1为本发明中降低生物质燃烧过程中沾污问题的添加剂以及使用的原理图。

具体实施方式

27.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

28.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

29.下面结合附图对本发明做进一步详细描述:

30.参见图1,本发明一个实施例中,提供了一种降低生物质燃烧过程中沾污问题的添加剂,有效的达到了缓解生物质炉膛受热面沾污的目的。

31.具体的,该降低生物质燃烧过程中沾污问题的添加剂,各组分的质量百分含量如下:

32.改性生物质灰

ꢀꢀ

30%

‑

80%;

33.碳酸钙

ꢀꢀꢀꢀꢀꢀꢀꢀ

10%

‑

35%;

34.碳酸镁

ꢀꢀꢀꢀꢀꢀꢀꢀ

10%

‑

35%。

35.具体的,改性生物质灰的粒径范围为50

‑

75μm;碳酸钙的粒径范围为75

‑

100μm;碳酸镁的粒径范围为75

‑

100μm。

36.本发明中的添加剂通过将改性生物质灰、碳酸钙和碳酸镁放置于搅拌装置中进行物理混合而得到,其中搅拌装置转速为300

‑

500r/min,搅拌时间为6

‑

12h。

37.改性生物质灰、碳酸钙和碳酸镁添加量具体如下:

38.若生物质燃料的灰成分中硅铝元素占比之和低于30%,改性生物质灰的添加量为80%,碳酸钙和碳酸镁的添加量分别为10%;

39.若生物质燃料的灰成分中硅铝元素占比之和在30%

‑

50%,硅铝元素占比之和每增加2%,改性生物质灰的添加量减少5%,碳酸钙和碳酸镁的添加量分别增加2.5%;

40.若生物质燃料的灰成分中硅铝元素占比之和大于50%,改性生物质灰的添加量为30%,碳酸钙和碳酸镁的添加量分别为35%。

41.具体的,改性生物质灰的制备方法如下:

42.将生物质灰分散于盐酸溶液中,得到固液混合物;将固液混合物在恒温下进行搅拌,搅拌后的固液混合物置于过滤装置中进行过滤,后将滤网上的生物质灰烘干、研磨、筛分得到改性生物质灰。

43.其中,所述生物质灰中的硅元素占比为40%

‑

65%,铝元素的占比为3%

‑

20%。生物质灰按(10g

‑

30g):300ml的比例分散于盐酸溶液中得到固液混合物;盐酸溶液的浓度为4

‑

8mol/l;固液混合物在70

‑

100℃温度条件下恒温搅拌6

‑

8h;固液混合物在过滤装置中过

滤后,使用去离子水冲洗滤网上的生物质灰,直到过滤装置中溶液的cl

‑

浓度小于0.01mol/l,将滤网上的生物质灰经35

‑

45℃烘干,研磨筛分后得到粒径为50

‑

75μm的改性生物质灰。

44.本发明中一种降低生物质燃烧过程中沾污问题的添加剂的使用方法,采用上述所述的降低生物质燃烧过程中沾污问题的添加剂,将所述的添加剂与破碎完成的生物质按(0.01

‑

0.05):1的比例混合后经一、二次风携带依次进入燃烧器及炉膛中进行燃烧,所述添加剂与生物质燃料在燃烧过程中发生化学反应,使生物质燃料燃烧生成灰的组分变化,从而缓解生物质燃烧过程中的沾污问题。其中,破碎完成的生物质粒径小于300μm,燃烧温度为700

‑

1200℃。

45.实施例1

46.将国内某生物质电厂的生物质灰按10g:300ml的比例分散于浓度为4mol/l的盐酸溶液中,获得固液混合物;

47.将所述的固液混合物置于70℃温度条件下恒温搅拌6h;

48.将搅拌后的固液混合物置于过滤装置中过滤,用去离子水冲洗滤网上的生物质灰,直到过滤装置中溶液的cl

‑

浓度小于0.01mol/l,将滤网上的生物质灰放在35℃的烘箱内烘干,研磨、筛分至50

‑

75μm,获得改性生物质灰;

49.将碳酸钙和碳酸镁分别研磨、筛分至75

‑

100μm;

50.根据表1稻草灰成分分析,将改性生物质灰、碳酸钙和碳酸镁按照质量比0.3:0.35:0.35的比例放入搅拌装置中,搅拌装置转速为300r/min,搅拌时间为6h,获得降低生物质燃烧沾污问题的添加剂;

51.将获得的添加剂与破碎完成的稻草(灰分含量10.95%)按照0.05:1的比例混合后经一、二次风携带依次进入燃烧器及炉膛中进行燃烧,燃烧温度为700℃。

52.表1稻草灰成分分析

[0053][0054][0055]

实施例2

[0056]

将国内某生物质电厂的生物质灰按30g:300ml的比例分散于浓度为8mol/l的盐酸溶液中,获得固液混合物;

[0057]

将所述的固液混合物置于100℃温度条件下恒温搅拌8h;

[0058]

将搅拌后的固液混合物置于过滤装置中过滤,用去离子水冲洗滤网上的生物质灰,直到过滤装置中溶液的cl

‑

浓度小于0.01mol/l,将滤网上的生物质灰放在45℃的烘箱内烘干,研磨、筛分至50

‑

75μm,获得改性生物质灰;

[0059]

将碳酸钙和碳酸镁分别研磨、筛分至75

‑

100μm;

[0060]

根据表2樟木灰成分分析,将改性生物质灰、碳酸钙和碳酸镁按照质量比0.8:0.1:0.1的比例放入搅拌装置中,搅拌装置转速为500r/min,搅拌时间为12h,获得降低生物质燃烧沾污问题的添加剂;

[0061]

将获得的添加剂与破碎完成的樟木(灰分含量3.56%)按照0.01:1的比例混合后经一、二次风携带依次进入燃烧器及炉膛中进行燃烧,燃烧温度为1200℃。

[0062]

表2樟木灰成分分析

[0063][0064]

对比例1

[0065]

分别将破碎完成的稻草与樟木经一、二次风携带依次进入燃烧器及炉膛中进行燃烧,燃烧温度分别为700℃和1200℃。

[0066]

炉膛内部有一根沾污管用于收集生物质燃烧后生成的沾污灰。通过对实验前后沾污管的质量进行差值即可获得燃料燃烧生成的沾污灰的质量。通过电感耦合等离子体发射光谱仪(icp

‑

oes)对沾污灰中的水溶性离子进行定量分析,以更好验证添加剂的作用。

[0067]

实验结果表明,与稻草和樟木单独燃烧相比,将稻草和樟木与添加剂混合后进行燃烧生成的沾污灰的质量均下降,同时,icp

‑

oes的结果表明,与稻草和樟木单独燃烧相比,添加剂的加入可以降低沾污灰中水溶性的na

+

、k

+

、cl

‑

、s2‑

的质量,这说明添加剂的加入减少了沾污灰中的碱金属盐的质量,进一步说明了本添加剂可以有效抑制沾污初始层的形成。

[0068]

综上所述,本发明所选生物质灰的主要组成成分为硅铝元素,其在燃烧过程中可以通过化学反应捕获生物质燃烧释放的k、na等易挥发碱金属元素,减少生物质燃烧过程中碱金属盐的生成,从而抑制生物质燃烧沾污初始层的形成。但是生物质灰原样的反应活性较低,生物质灰原样对于易挥发碱金属元素的吸附作用有限,经过盐酸改性后的生物质灰反应活性增强,孔隙率增大,吸附位点增多,其对k、na等易挥发碱金属元素的捕获作用明显增强,同时盐酸洗能够脱除生物质灰原样中的碱金属盐,避免了生物质灰原样中的碱金属盐在燃烧过程中的二次释放。

[0069]

碳酸钙和碳酸镁的引入可以增加对生物质燃烧过程中含硫蒸气的吸附以及通过ca/mg与k的竞争作用抑制生物质燃烧钾硅铝酸盐类低熔点颗粒的生成,促进较高熔点钙/镁硅铝酸盐颗粒的生成,从而降低生物质燃烧生成的飞灰的熔融程度与粘性,减慢沾污初始层的生长速度,同时飞灰粘性的降低可以使炉膛上的沾污灰更易被吹灰装置去除。另一方面,由于碳酸钙和碳酸镁发挥作用的最佳温度范围不同,因此相较于单纯添加碳酸钙和碳酸镁而言,两者同时添加使得该添加剂发挥作用的温度范围更广泛。

[0070]

本发明制备的添加剂具有较强的高温吸附能力,本发明制备的添加剂在高温下不易失活,同时由于本发明吸附机理的多元化,通过调节制备过程中三种组分的添加比例可以使本发明具有较强的灵活性与燃料种类适应性。

[0071]

相较其他抑制生物质燃烧沾污问题的方法而言,生物质电厂利用自身燃烧生成的生物质灰在起到吸附作用的同时,可以达到生物质灰资源化再利用的效果,同时吸附剂的添加对于电厂现有设备的改造成本较低,且不会对锅炉安全稳定运行造成影响。

[0072]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。