1.本发明应用于褐煤提质加工利用领域,具体涉及一种对成型褐煤进行温度分级分段提质的装置及方法。

背景技术:

2.目前对褐煤进行提质加工利用技术主要分为非蒸发脱水提质技术、成型提质技术、热解提质技术三大类提质技术。其中非蒸发脱水提质技术和成型提质技术只是脱除褐煤中水分,并未脱除挥发分,对热值提高有限,还存在脱水工艺复杂、经济效益不佳、操作复杂、成本过高、需要高温高压环境等问题;而热解提质技术虽然能使褐煤中的水分、挥发分析出,得到煤气、焦油以及质量优良的固体燃料,但存在粉尘率高、重焦油黏度大、挥发物热态气固分离难度大等问题。

3.本装置采用温度分级分段调控的方式,将褐煤进行多级加工利用,能够实现低成本、高效益、环保性好、工艺简便的大规模褐煤提质加工利用。

技术实现要素:

4.基于上述现状,本发明提供一种对成型褐煤进行温度分级分段提质的装置及方法,其目的是实现低成本、高效益、环保性好、工艺简便的大规模褐煤提质加工利用。

5.一种对成型褐煤进行温度分级分段提质的装置及方法,其主要特征为:该装置为立式炉结构,自上而下由烘干段、低温无氧提质段、冷却段组成,烘干段下端镶嵌在低温无氧提质段上端内部空间,低温无氧提质段下端镶嵌在冷却段上端内部空间,其中,烘干段内部布置供热管,低温无氧提质段内部布置换热管和荒煤气收集管,冷却段内部布置煤气收集管;该装置还有辅助设备:烟气混合装置、烟温调控装置、密封卸料装置,其中,烟气混合装置通过烟气管道分别与烘干段内部的供热管和低温无氧提质段内部的换热管相连,烟温调控装置通过烟气管道与烟气混合装置,密封卸料装置安装在冷却段出料端,其工艺流程为:

6.a.一定形状的成型褐煤自上而下依次经过烘干段、低温无氧提质段、冷却段,在烘干段内由供热管间接提供热量对成型褐煤进行烘干,将成型褐煤的外水及部分内水析出,析出的水蒸气被集中收集抽走;

7.b.在低温无氧提质段内,由换热管间接提供热量对成型褐煤进行提质,将成型褐煤的挥发分析出形成荒煤气,荒煤气被收集抽走,剩下固体物质形成高热值的高阶煤;

8.c.在冷却段内,通过自产的冷煤气对热态的高阶煤进行冷却,冷却后的高阶煤通过密封卸料装置排出,完成换热的煤气被收集抽走,然后循环冷却再利用;

9.d.在上述过程中,外部热烟气首先进入低温无氧提质段内的换热管中,再流出换热管,进入烟气混合装置,然后再进入烘干段内的供热管中,通过烟温调控装置对烟气混合装置中的烟气进行调控,满足烘干段温度要求。

10.采用上述发明装置,一定形状的成型褐煤在本发明装置内进行温度分级分段调控

的提质加工利用,褐煤的外水、内水、挥发分被析出,余下固态物质形成高热值的、一定颗粒度的高阶煤,烟温调控装置以本发明装置自产的煤气为燃料燃烧,提供热烟气进入本发明装置的烘干段、低温无氧提质段内间接换热提供热量,本发明装置的冷却段采用自产冷煤气进行干法冷却,避免了湿式冷却的有害废水产生,本发明装置可以实现低成本、高效益、环保性好、工艺简便的大规模褐煤提质加工利用的目的。

11.更进一步的技术方案是,烘干段自上而下分为入料通道1、烘干区、出料通道1,入料通道1与烘干段壳体之间形成水蒸气通道,水蒸气通道与外部水蒸气管道连接;烘干区温度<200℃,在烘干区内多层多角度安装供热管,顶层供热管与烟气出口管道连接,底层供热管与混合热烟气进口管道连接;出料通道1为低温无氧提质段的入料通道2,其工艺流程为:

12.a.成型褐煤依次经过入料通道1、烘干区、出料通道1,在烘干区<200℃的烘干环境下,外水及部分内水被析出,形成干净的水蒸气,水蒸气经水蒸气通道收集进入外部水蒸气管道,排出净化处理;

13.b.来自烟气混合装置的混合热烟气通过混合烟气进口管道,进入烘干区的供热管内间接供热,完成供热的烟气经烟气出口管道排出。

14.采用上述技术方案,在本发明装置的烘干段内,成型褐煤的外水和部分内水析出,而挥发分等有害物质在此阶段并未析出,因此形成水蒸气为干净的水蒸气,水蒸气经水蒸气通道集中收集进入水蒸气管道内,最终冷却为干净的液态水,无废水产生,环保性好;烘干段的烘干热量由烟气混合装置的混合热烟气通过多层多角度布置的供热管间接换热提供,因此烘干温度可以通过混合烟气温度调控,可控性好。

15.更进一步的技术方案是,低温无氧提质段自上而下分为入料通道2、低温无氧提质区、出料通道2,其中低温无氧提质区分为提质区1和提质区2的上下两部分;入料通道2与低温无氧提质段壳体之间的通道为荒煤气通道,荒煤气通道与外部荒煤气管道连通;出料通道2为冷却段的入料通道3,其工艺流程为:

16.a.来自烘干段的成型褐煤进入低温无氧提质段内,在提质区1、2的提质温度环境下,挥发分析出形成荒煤气,荒煤气通过荒煤气通道和荒煤气收集管收集进入外部荒煤气管道抽走,经净化处理得到轻质芳烃、冷煤气;

17.b.外部热烟气进入低温无氧提质段内的换热管进行间接换热,为低温无氧提质提供热量,完成换热的烟气全部进入烟气混合装置。

18.更进一步的技术方案是,低温无氧提质区内布置有多层换热管供热,同时每层换热管下方(或上方)布置有一层荒煤气收集管,相邻层的换热管与荒煤气收集管呈“井”字形布置,每层换热管(或荒煤气收集管)由多组多根换热管(或荒煤气收集管)组成,荒煤气收集管上有多个收集孔,所有荒煤气收集管两端与外部荒煤气管道连接。

19.更进一步的技术方案是,在低温无氧提质区内,提质区1温度为200℃~300℃,提质区2温度为300℃~400℃;提质区1、2内顶层换热管分别通过热烟气出口管道与烟气混合装置连接,提质区1、2内底层换热管通过热烟气进口管道与外部热烟气连接。

20.采用上述技术方案,在本发明装置的低温无氧提质段内,烘干后的成型褐煤在提质区1、2的提质温度下,将挥发分析出形成荒煤气,剩下的固体物质形成高热值的、一定颗粒度的高阶煤,高阶煤中的挥发分含量低,避免了传统褐煤提质技术出现的提质后褐煤自

燃现象;低温无氧提质段的提质热量由外部热烟气与换热管间接换热得到,可以通过调控热烟气温度来控制提质温度,实现成型褐煤进行可控的温度分级分段提质过程;荒煤气主要通过荒煤气通道和荒煤气收集管道进行收集,统一送入荒煤气管道进行后续净化处理,避免了低温无氧提质段内的物料堆积过密引起的气体堵塞问题,整个提质工艺运行安全、可控。

21.更进一步的技术方案是,冷却段自上而下分为入料通道3、冷却区、出料通道3,入料通道3与冷却段壳体之间的通道为热煤气通道,热煤气通道与外部热煤气管道连接;冷却区上部空间内布置有多层煤气收集管,每层煤气收集管由多组多根煤气收集管组成,相邻层煤气收集管布置方向呈90

°

角,煤气收集管上有多个收集孔,所有煤气收集管两端与热煤气管道连接,冷却区底部与多根自产冷煤气进口管道相通;出料通道3与密封卸料装置连接,其工艺流程为:

22.a.在冷却段内,自上而下的热态高阶煤与自下而上的自产冷煤气进行逆流换热冷却,冷却后的高阶煤通过密封卸料装置排出;

23.b.完成冷却的热煤气被煤气收集管和热煤气通道收集抽走,循环冷却再利用。

24.采用上述技术方案,以本发明装置的自产冷煤气为冷源,自产冷煤气通过自产冷煤气进口管道进入冷却区底部,冷煤气在冷却区由下向上对热态的高阶煤进行干式冷却,冷却后的热煤气被煤气收集管和热煤气通道收集,送入热煤气管道循环冷却再利用,杜绝了湿式冷却的有害废水的产生,环保性好。

25.更进一步的技术方案是,所述烟温调控装置根据烟气混合装置内的混合烟气温度进行烟温调节,当烟温低时,烟温调控装置以自产的冷煤气为燃料,燃烧产生的热烟气通入烟气混合装置内进行烟气补热;当烟温高时,烟温调控装置将自产的冷烟气通入烟气混合装置进行烟气降温。

26.采用上述技术方案,烟温调控装置使用本发明装置的自产煤气为燃料燃烧产生的热烟气和自产冷烟气为烟温调控物质,能够降低整个工艺的燃料成本,减少运行成本,实现低成本运行。

27.综上,本发明装置通过成型褐煤提质过程中的温度分级分段调控,对一定形状的成型褐煤进行去除外水、内水,析出挥发分,使煤阶得到提升,得到高热值的、一定颗粒度的高阶煤,外水和部分内水析出形成的水蒸气被直接收集冷却为干净的液态水,挥发分析出形成的荒煤气被集中收集进行净化处理,热态的高阶煤采用自产冷煤气进行冷却,不产生有害废水,整个提质工艺无废水、废气产生,环保性好;同时荒煤气经净化处理得到低温煤焦油和煤气,低温煤焦油对外销售,获取利益,煤气作为本发明装置的冷却源和燃料,降低工艺运行成本,因此本发明装置可以实现低成本、高效益、环保性好、工艺简便的大规模褐煤提质加工利用的目的。

附图说明

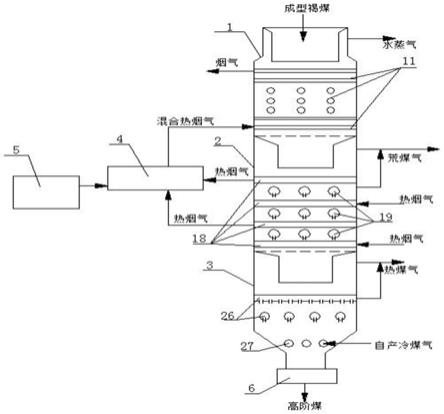

28.图1为本发明工艺结构示意图

29.图2为本发明的烘干段工艺结构示意图

30.图3为本发明的低温无氧提质段工艺结构示意图

31.图4为本发明的冷却段工艺结构示意图

具体实施方式

32.下面结合实施例与附图对本发明作进一步说明。其中图1、2、3、4中,1为烘干段,2为低温无氧提质段,3为冷却段,4为烟气混合装置,5为烟温调控装置,6为密封卸料装置,7为入料通道1,8为烘干区,9为出料通道1,10为水蒸气管道,11为供热管,12为烟气出口管道,13为混合热烟气进口管道,14为入料通道2,15为低温无氧提质区,16为出料通道2,17为荒煤气管道,18为换热管,19为荒煤气收集管,20为烟气出口管道,21为热烟气进口管道,22为入料通道3,23为冷却区,24为出料通道3,25为热煤气管道,26为煤气收集管,27为自产冷煤气进口管道。

33.如图1所示,一种对成型褐煤进行温度分级分段提质的装置及方法,其主要特征为:该装置为立式炉结构,自上而下由烘干段(1)、低温无氧提质段(2)、冷却段(3)组成,烘干段(1)下端镶嵌在低温无氧提质段(2)上端内部空间,低温无氧提质段(2)下端镶嵌在冷却段(3)上端内部空间,其中,烘干段(1)内部布置供热管(11),低温无氧提质段(2)内部布置换热管(18)和荒煤气收集管(19),冷却段(3)内部布置煤气收集管(26);该装置还有辅助设备:烟气混合装置(4)、烟温调控装置(5)、密封卸料装置(6),其中,烟气混合装置(4)通过烟气管道分别与烘干段(1)内部的供热管(11)和低温无氧提质段(2)内部的换热管(18)相连,烟温调控装置(5)通过烟气管道与烟气混合装置(4),密封卸料装置(6)安装在冷却段(3)出料端,其工艺流程为:

34.a.一定形状的成型褐煤自上而下依次经过烘干段(1)、低温无氧提质段(2)、冷却段(3),在烘干段(1)内由供热管间接提供热量对成型褐煤进行烘干,将成型褐煤的外水及部分内水析出,析出的水蒸气被集中收集抽走;

35.b.在低温无氧提质段(2)内,由换热管间接提供热量对成型褐煤进行提质,将成型褐煤的挥发分析出形成荒煤气,荒煤气被收集抽走,剩下固体物质形成高热值的高阶煤;

36.c.在冷却段(3)内,通过自产的冷煤气对热态的高阶煤进行冷却,冷却后的高阶煤通过密封卸料装置(6)排出,完成换热的煤气被收集抽走,然后循环冷却再利用;

37.d.在上述过程中,外部热烟气首先进入低温无氧提质段(2)内的换热管(18)中,再流出换热管(18),进入烟气混合装置(4),然后再进入烘干段(1)内的供热管(11)中,通过烟温调控装置(5)对烟气混合装置(4)中的烟气进行调控,满足烘干段(1)温度要求。

38.采用上述发明装置,一定形状的成型褐煤在本发明装置内进行温度分级分段调控的提质加工利用,褐煤的外水、内水、挥发分被析出,余下固态物质形成高热值的、一定颗粒度的高阶煤,烟温调控装置以本发明装置自产的煤气为燃料燃烧,提供热烟气进入本发明装置的烘干段、低温无氧提质段内间接换热提供热量,本发明装置的冷却段采用自产冷煤气进行干法冷却,避免了湿式冷却的有害废水产生,本发明装置可以实现低成本、高效益、环保性好、工艺简便的大规模褐煤提质加工利用的目的。

39.如图2所示,烘干段(1)自上而下分为入料通道1(7)、烘干区(8)、出料通道1(9),入料通道1(7)与烘干段(1)壳体之间形成水蒸气通道,水蒸气通道与外部水蒸气管道(10)连接;烘干区(8)温度<200℃,在烘干区(8)内多层多角度安装供热管(11),顶层供热管(11)与烟气出口管道(12)连接,底层供热管(11)与混合热烟气进口管道(13)连接;出料通道1(9)为低温无氧提质段(2)的入料通道2(16),其工艺流程为:

40.a.成型褐煤依次经过入料通道1(7)、烘干区(8)、出料通道1(9),在烘干区(8)<

200℃的烘干环境下,外水及部分内水被析出,形成干净的水蒸气,水蒸气经水蒸气通道收集进入外部水蒸气管道(10),排出净化处理;

41.b.来自烟气混合装置(4)的混合烟气通过混合热烟气进口管道(13),进入烘干区(8)的供热管(11)内间接供热,完成供热的烟气经烟气出口管道(12)排出。

42.采用上述技术方案,在本发明装置的烘干段内,成型褐煤的外水和部分内水析出,而挥发分等有害物质在此阶段并未析出,因此形成水蒸气为干净的水蒸气,水蒸气经水蒸气通道集中收集进入水蒸气管道内,最终冷却为干净的液态水,无废水产生,环保性好;烘干段的烘干热量由烟气混合装置的混合热烟气通过多层多角度布置的供热管间接换热提供,因此烘干温度可以通过混合烟气温度调控,可控性好。

43.如图3所示,低温无氧提质段(2)自上而下分为入料通道2(14)、低温无氧提质区(15)、出料通道2(16),其中低温无氧提质区(15)分为提质区1和提质区2的上下两部分;入料通道2(14)与低温无氧提质段(2)壳体之间的通道为荒煤气通道,荒煤气通道与外部荒煤气管道(17)连通;出料通道2(16)为冷却段(3)的入料通道3(22),其工艺流程为:

44.a.来自烘干段(1)的成型褐煤进入低温无氧提质段(2)内,在提质区1、2的提质温度环境下,挥发分析出形成荒煤气,荒煤气通过荒煤气通道和荒煤气收集管(19)收集进入外部荒煤气管道(17)抽走,经净化处理得到轻质芳烃、冷煤气;

45.b.外部热烟气进入低温无氧提质段(2)内的换热管(18)进行间接换热,为低温无氧提质提供热量,完成换热的烟气全部进入烟气混合装置(4)。

46.更进一步的技术方案是,低温无氧提质区(15)内布置有多层换热管(18)供热,同时每层换热管(18)下方(或上方)布置有一层荒煤气收集管(19),相邻层的换热管(18)与荒煤气收集管(19)呈“井”字形布置,每层换热管(18)(或荒煤气收集管(19))由多组多根换热管(18)(或荒煤气收集管(19))组成,荒煤气收集管(19)上有多个收集孔,所有荒煤气收集管(19)两端与外部荒煤气管道(17)连接。

47.更进一步的技术方案是,在低温无氧提质区(15)内,提质区1温度为200℃~300℃,提质区2温度为300℃~400℃;提质区1、2内顶层换热管(18)分别通过热烟气出口管道(20)与烟气混合装置(4)连接,提质区1、2内底层换热管(18)通过热烟气进口管道(21)与外部热烟气连接。

48.采用上述技术方案,在本发明装置的低温无氧提质段内,烘干后的成型褐煤在提质区1、2的提质温度下,将挥发分析出形成荒煤气,剩下的固体物质形成高热值的、一定颗粒度的高阶煤,高阶煤中的挥发分含量低,避免了传统褐煤提质技术出现的提质后褐煤自燃现象;低温无氧提质段的提质热量由外部热烟气与换热管间接换热得到,可以通过调控热烟气温度来控制提质温度,实现成型褐煤进行可控的温度分级分段提质过程;荒煤气主要通过荒煤气通道和荒煤气收集管道进行收集,统一送入荒煤气管道进行后续净化处理,避免了低温无氧提质段内的物料堆积过密引起的气体堵塞问题,整个提质工艺运行安全、可控。

49.如图4所示,冷却段(3)自上而下分为入料通道3(23)、冷却区(24)、出料通道3(25),入料通道3(23)与冷却段(3)壳体之间的通道为热煤气通道,热煤气通道与外部热煤气管道(25)连接;冷却区(24)上部空间内布置有多层煤气收集管(26),每层煤气收集管(26)由多组多根煤气收集管(26)组成,相邻层煤气收集管(26)布置方向呈90

°

角,煤气收集

管(26)上有多个收集孔,所有煤气收集管(26)两端与热煤气管道(25)连接,冷却区(24)底部与多根自产冷煤气进口管道(27)相通;出料通道3(24)与密封卸料装置(6)连接,其工艺流程为:

50.a.在冷却段(3)内,自上而下的热态高阶煤与自下而上的自产冷煤气进行逆流换热冷却,冷却后的高阶煤通过密封卸料装置(6)排出;

51.b.完成冷却的热煤气被煤气收集管(26)和热煤气通道收集抽走,循环冷却再利用。

52.采用上述技术方案,以本发明装置的自产冷煤气为冷源,自产冷煤气通过自产冷煤气进口管道进入冷却区底部,冷煤气在冷却区由下向上对热态的高阶煤进行干式冷却,冷却后的热煤气被煤气收集管和热煤气通道收集,送入热煤气管道循环冷却再利用,杜绝了湿式冷却的有害废水的产生,环保性好。

53.更进一步的技术方案是,所述烟温调控装置(5)根据烟气混合装置(4)内的混合烟气温度进行烟温调节,当烟温低时,烟温调控装置(5)以自产的冷煤气为燃料,燃烧产生的热烟气通入烟气混合装置(4)内进行烟气补热;当烟温高时,烟温调控装置(5)将自产的冷烟气通入烟气混合装置(4)进行烟气降温。

54.采用上述技术方案,烟温调控装置使用本发明装置的自产煤气为燃料燃烧产生的热烟气和自产冷烟气为烟温调控物质,能够降低整个工艺的燃料成本,减少运行成本,实现低成本运行。

55.综上,本发明装置通过成型褐煤提质过程中的温度分级分段调控,对一定形状的成型褐煤进行去除外水、内水,析出挥发分,使煤阶得到提升,得到高热值的、一定颗粒度的高阶煤,外水和部分内水析出形成的水蒸气被直接收集冷却为干净的液态水,挥发分析出形成的荒煤气被集中收集进行净化处理,热态的高阶煤采用自产冷煤气进行冷却,不产生有害废水,整个提质工艺无废水、废气产生,环保性好;同时荒煤气经净化处理得到低温煤焦油和煤气,低温煤焦油对外销售,获取利益,煤气作为本发明装置的冷却源和燃料,降低工艺运行成本,因此本发明装置可以实现低成本、高效益、环保性好、工艺简便的大规模褐煤提质加工利用的目的。

56.除了本实例列明的这种方法,其他与此相关的实施方式亦在本技术保护范围内。