1.本发明涉及常压固定床煤气发生炉造气领域,尤其是一种提高常压固定床煤气发生炉单炉最大煤气产量的装置及工艺方法。

背景技术:

2.常压固定床煤气发生炉的煤气生产过程:作为气化剂的空气和水蒸气自炉底鼓入炉内,在高温条件下,与进入气化段的呈半焦性质的煤发生氧化还原反应,形成以co和h2为主要成分的煤气(co+h2约占煤气体积百分比的40

‑

42%左右)。煤气向上运行进入干馏段,与缓慢下移的煤接触换热,对煤进行干馏和干燥,同时产生一部分以烷烃类高热值气体为主的干馏煤气,这部分上行煤气及干馏过程中产生的干馏煤气一起由煤气出口导出。

3.煤气发生炉内自上而下分为干燥干馏段、还原层、氧化层、灰层等区域。煤的主要气化反应集中在氧化层和还原层,煤焦的氧化燃烧反应(1)为还原造气反应(2)(3)提供反应所需要的热量和co2,氧化燃烧反应(1)基本全部在氧化层区进行,还原造气反应(2)(3)在还原层进行。

4.c+o2=co2+409 kj/mol

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)co2+c=2co

‑

162kj/mol

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)c+h2o=co+h2‑

119 kj/mol

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)通常常压固定床煤气发生炉的炉膛内径为1.3~4.6m,对应的其煤气最大产量相对较小。其主要原因是常压固定床煤气发生炉的造气反应层(还原层)较薄,其化学反应相对比较温和缓慢。一般情况下,其单炉最大煤气产量与炉膛内还原反应层的面积成正比关系。为了提高单炉最大产气量,通常采用增加煤气发生炉炉膛内径的措施,从而增加炉内的还原反应面积,进而提高单炉的最大煤气产量。但是当煤气发生炉内径增加到一定程度后在继续增加炉膛内径,由于设备外径过大,从而出现运输过程中的严重超宽现象,甚至根本没有办法进行长途运输。

技术实现要素:

5.为解决上述技术问题,本发明提出一种一种提高常压固定床煤气发生炉单炉最大煤气产量的装置及工艺方法,本发明在原煤气发生炉一个还原层的基础上,又增加一个还原层,从而很大程度上加强了煤气发生炉内的气化反应温度,进而使煤气发生炉的最大产气量得以有效提高。

6.本发明采用如下技术方案:一种提高常压固定床煤气发生炉单炉最大煤气产量的装置,包括煤气发生炉,旋风除尘器,煤气净化系统以及煤气加压机,煤气发生炉,旋风除尘器,煤气净化系统以及煤气加压机依次通过煤气管线连接,煤气管线上设置有回流煤气管,煤气发生炉的水夹套上方分别设置有煤气烧嘴,环形煤气总管,环形空气总管和环形水蒸气总管,煤气烧嘴周向均

匀的分布在水夹套上方,每个煤气烧嘴分别与环形煤气总管连通,环形煤气总管通过煤气回流总管与煤气回流总管连接;环形空气总管分别与每个煤气烧嘴连通,且环形空气总管外接外来空气管道;煤气发生炉上对应每个煤气烧嘴的位置分别设置有水蒸气供给管,水蒸气供给管置于与其对应的煤气烧嘴的下方,水蒸气供给管与环形水蒸气总管连接,环形水蒸气总管外接外来水蒸气管道。

7.与现有技术相比,本发明的有益效果是:本方案在原煤气发生炉具有一个还原层的基础上,在煤气发生炉水夹套上方增加若干个煤气烧嘴,环形煤气总管、环形空气总管以及环形水蒸气总管等,通过回流煤气燃烧提供早起反应需要的热量和和反应物co2,通过水蒸气供应提供气化反应需要的反应物水蒸气,从而在水夹套上方的煤气发生炉内另外再构建一个还原层,进而提高煤气发生炉内的气化反应强度。

8.进一步的,本发明采用的优选方案为:环形煤气总管上对应煤气烧嘴的位置分别设置有煤气支管,环形煤气总管通过煤气支管与煤气烧嘴连接,每个煤气支管上各设置有一个煤气流量调节阀。

9.环形空气总管上对应煤气烧嘴的位置分别设置有助燃空气支管,环形空气总管分别通过助燃空气支管与煤气烧嘴连接,每个助燃空气支管上各设置有一个空气流量调节阀。

10.每个水蒸气供给管上分别设置有水蒸气流量调节阀。

11.旋风除尘器与煤气净化系统之间的煤气管线上设置有回流煤气管一。

12.煤气净化系统与煤气加压机之间的煤气管线上设置有回流煤气管二。

13.煤气加压机出口的煤气管线上设置有回流煤气管三。

14.本发明涉及一种提高常压固定床煤气发生炉单炉最大煤气产量的工艺方法,按照如下步骤进行:a、启动煤气发生炉,当煤气发生炉内灰层、氧化层和还原层培养正常,并且干燥干馏段内加满煤后,依次启动每个煤气烧嘴,保证每个煤气烧嘴处的回流煤气正常燃烧;b、当每个煤气烧嘴处的回流煤气正常燃烧后,依次开启每个水蒸气供给管,向煤气发生炉内供应水蒸气,并根据煤气发生炉出口煤气的成分化验数据,调节水蒸气的供给流量;c、当每个煤气烧嘴处的回流煤气正常燃烧,并每个水蒸气供给管的水蒸气供应正常后,在煤气发生炉的每个煤气烧嘴附近形成一个还原层。

15.本方法在煤气发生炉内增加一个还原层,使煤气发生炉内具有两个还原层,从而很大程度上加强了煤气发生炉内的气化反应强度,进而使其单炉最大煤气产量得以有效提高。

附图说明

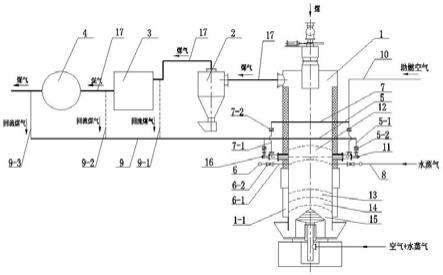

16.图1为本发明的结构示意图;图中:煤气发生炉1;水夹套1

‑

1;旋风除尘器2;煤气净化系统3;煤气加压机4;环形煤气总管5;煤气支管5

‑

1;煤气流量调节阀5

‑

2;环形水蒸气总管6;水蒸气供给管6

‑

1;水蒸气流量调节阀6

‑

2;环形空气总管7;助燃空气支管7

‑

1;空气流量调节阀7

‑

2;外来水蒸气管

道8;煤气回流总管9;回流煤气管一9

‑

1;回流煤气管二9

‑

2;回流煤气管三9

‑

3;外来空气管道10;煤气烧嘴11;第二还原层12;第一还原层13;氧化层14;灰层15;点火器16。

具体实施方式

17.以下结合附图和具体实施例对本发明进一步说明。

18.一种提高常压固定床煤气发生炉单炉最大煤气产量的装置,主要由煤气发生炉1,旋风除尘器2,煤气净化系统3以及煤气加压机4组成,煤气发生炉1与旋风除尘器2之间、旋风除尘器2与煤气净化系统3之间、煤气净化系统3与煤气加压机4之间分别通过煤气管线连接。煤气管线上设置有回流煤气管,回流煤气管与煤气回流总管连通。本实施例中,在煤气加压机4出口的煤气管线上引出回流煤气管三9

‑

3,回流煤气管三9

‑

3与煤气回流总管9连通。除本实施例中在煤气加压机4出口位置设置回流煤气管三9

‑

3以外,还可以在旋风除尘器2与煤气净化系统3之间的煤气管线上设置有回流煤气管一9

‑

1或在煤气净化系统3与煤气加压机4之间的煤气管线上设置有回流煤气管二9

‑

2。

19.如图1所示,煤气发生炉1内自上而下分为干燥干馏段、第二还原层12、第一还原层13、氧化层14和灰层15。

20.煤气发生炉1的水夹套1

‑

1上方分别设置有煤气烧嘴11,环形煤气总管5,环形空气总管7以及环形水蒸气总管6,煤气烧嘴11周向均匀分布在水夹套1

‑

1的上方,环形煤气总管5的进气口与煤气回流总管9的出气口连接,环形煤气总管5上对应每个煤气烧嘴11的位置分别设置有煤气支管5

‑

1,环形煤气总管5通过煤气支管5

‑

1与煤气烧嘴11连接,且每个煤气支管5

‑

1上分别设置有一个煤气流量调节阀5

‑

2(本实施例中煤气流量调节阀5

‑

2为蝶阀);环形空气总管7的进气口外接外来空气管道10,环形空气总管7上对应煤气烧嘴11的位置分别设置有助燃空气支管7

‑

1,环形空气总管7分别通过助燃空气支管7

‑

1与煤气烧嘴11连接,每个助燃空气支管7

‑

1分别与各自对应的煤气烧嘴11连接,每个助燃空气支管7

‑

1上分别设置有一个空气流量调节阀7

‑

2(本实施例中空气流量调节阀7

‑

2为蝶阀);煤气发生炉1对应每个煤气烧嘴11的位置分别设置一个水蒸气供给管6

‑

1,水蒸气供给管6

‑

1置于其所对应的煤气烧嘴11的下方,水蒸气供给管6

‑

1的进气口分别与环形水蒸气总管6连接,环形水蒸气总管6的进气口外接外来水蒸气管道8连接,通过水蒸气供给管6

‑

1将外来水蒸气引入煤气发生炉1内,且每个水蒸气供给管6

‑

1上分别设置有一个水蒸气流量调节阀6

‑

2(本实施例中水蒸气流量调节阀6

‑

2为球阀)。

21.本装置在应用时,按照如下步骤进行:a、首先启动煤气发生炉1,当煤气发生炉1内灰层15、氧化层14和第一还原层13培养正常,并且干燥干馏段内加满煤后,依次开启煤气烧嘴11对应的煤气流量调节阀5

‑

2、每个煤气烧嘴11各自对应的点火器16以及助燃空气支管7

‑

1上的空气流量调节阀7

‑

2,保证每个煤气烧嘴11处回流煤气的正常燃烧。

22.b、当每个煤气烧嘴11处的回流煤气正常燃烧后,依次开启每个水蒸气供给管6

‑

1上的水蒸气流量调节阀6

‑

2,并根据煤气发生炉1出口煤气的成分化验数据,调节水蒸气流量调节阀6

‑

2至适当位置。煤气的成分化验数据表中co2含量增加和h2含量降低时,水蒸气流量调节阀6

‑

2开度加大,反之水蒸气流量调节阀6

‑

2开度减小。

23.c、每个水蒸气供给管6

‑

1的水蒸气供应正常后,在煤气发生炉1的各个煤气烧嘴11

附近形成另外一个还原层,即第二还原层12(现有煤气发生炉1中的还原层为第一还原层13),对于气化烟煤而言,煤气发生炉1内还原层的温度范围(即还原造气反应的温度范围)一般约为700~1000℃,第一还原层13上方(即水夹套1

‑

1上方的位置,也是本实施例中煤气烧嘴11的位置)的煤料温度范围约为550~650℃,煤气烧嘴11燃烧加热后,该区域的煤料温度上升至700~1000℃后,煤气烧嘴11处煤气燃烧产生的co2和被加热到反应温度的煤中的c、以及水蒸气供给管6

‑

1供应的水蒸气在此区域发生还原造气反应(2)和(3),从而形成第二还原层12,且第二还原层12的温度范围最终维持在700~1000℃,还原造气反应为:co2+c=2co

‑

162kj/mol

ꢀꢀꢀ

(2)c+h2o=co+h2‑

119 kj/mol (3)。

24.本发明在原煤气发生炉一个还原层基础上,又另外构件了一个第二还原层12,即应用本方案后煤气发生炉1内存在两个还原层,从而很大程度上加强了煤气发生炉1内的气化反应强度,进而使其单炉最大煤气产量得以有效提高。

25.以上仅为本发明的具体实施方式,但对本发明的保护并不局限于此,所有涉及本技术领域技术人员所能想到的对本技术方案技术特征提出的等效变化或替换,都包含在本发明的保护范围之内。