1.本发明涉及一种催化裂化油浆沉降剂。

背景技术:

2.催化裂化油浆中大约含50%的饱和烃,40%的芳烃和稠环芳烃,10%的胶质和沥青质,若将其有效地分离,进行深度加工,可以发挥巨大的经济效益。但是由于催化裂化油浆中含有2000

‑

50000ppm不等的催化剂破损粒子,严重限制了其进一步深加工和增值利用。如果能实现催化裂化油浆中催化剂细小粒子的有效分离,可最大比例的将低劣质油浆组分调配到高价值新标船燃、焦化工艺、重质化工产品等其他领域,实现经济效益和环保安全的全面提升。

3.有效地脱除催化裂化油浆中的催化剂粉末的技术,归纳起来有以下几种方法:高温离心分离技术、高温过滤法、静电分离法、自然沉降法、沉降剂沉降法、沉降剂沉降离心分离法。其中沉降剂沉降法具有设备简单、操作简便、运行成本低的优点,是目前工业上使用最广泛的方法。

4.由于各炼厂所用原油的来源各不相同,催化裂化过程中还会掺入一定量的常压渣油、焦化蜡油和减压渣油,这就导致各个炼厂催化裂化油浆组成和性质差别较大,对油浆沉降剂的适用性要求很高,所以市场上各公司的油浆沉降剂产品难以实现大规模推广和应用。

技术实现要素:

5.为解决上述问题,本发明提出了一种催化裂化油浆沉降剂,其包括5

‑

50wt%脂肪醇聚氧丙烯醚、5

‑

40wt%脂肪醇嵌段聚醚改性物、0.5

‑

20wt%聚丙烯酸酯和20

‑

80wt%芳烃溶剂油a。进一步优选为包括5

‑

40wt%脂肪醇聚氧丙烯醚、5

‑

30wt%脂肪醇嵌段聚醚改性物、0.5

‑

10wt%聚丙烯酸酯和30

‑

80wt%芳烃溶剂油a。

6.本技术中的催化裂化油浆沉降剂生产工艺简单,油浆适用性广、使用条件弹性大、灰分脱除率高等优点。在进行制备时,只需要将各组分混合均匀即可,无需特殊的温度和压力。

7.本技术的发明人在研究中发现,油浆沉降剂的溶解分散、消电团聚和絮凝沉降三个功能是催化裂化油浆灰分脱除的关键。脂肪醇聚氧丙烯醚中的聚氧丙烯(po)端是强油溶性基团,可以快速溶解分散到油浆体系中,有助于脂肪醇嵌段聚醚改性物渗透到油浆与催化剂粒子接触面;脂肪醇嵌段改性物与脂肪醇聚氧丙烯醚形成协同作用,消除催化剂粒子表面的双电层,促进细小粒子团聚;聚丙烯酸酯与粒子形成氢键或离子对,在范德华力作用下形成桥连作用,加速粒子絮凝沉降。

8.具体地,脂肪醇聚氧丙烯醚为1,2

‑

丙二醇聚氧丙烯醚、1,2

‑

丁二醇聚氧丙烯醚、1,2

‑

戊二醇聚氧丙烯醚、丙三醇聚氧丙烯醚或1,2,3

‑

戊三醇聚氧丙烯醚;

9.脂肪醇嵌段聚醚改性物为1,2

‑

丙二醇嵌段聚醚改性物、1,2

‑

丁二醇嵌段聚醚改性

物、1,2

‑

戊二醇嵌段聚醚改性物、丙三醇嵌段聚醚改性物或1,2,3

‑

戊三醇嵌段聚醚改性物。脂肪醇聚氧丙烯醚一端是脂肪醇,另一端是po,其中,po端具有强油溶性,可以快速溶解分散到油浆体系中;脂肪醇端与脂肪醇嵌段聚醚改性物中脂肪醇端性质相同,有助于脂肪醇嵌段聚醚改性物渗透到油浆与催化剂粒子接触面。而脂肪醇嵌段聚醚改性物内部特殊的c=o键和c

‑

n键可以起到消除催化剂粒子表面的双电层,促进细小粒子团聚的作用。

10.具体地,为保证沉降效果,聚丙烯酸酯为聚丙烯酸甲酯、聚丙烯酸乙酯、聚丙烯酸丙酯、聚丙烯酸丁酯或聚丙烯酸戊酯。

11.具体地,将脂肪醇嵌段聚醚、芳烃溶剂油b、有机酸和二异氰酸酯加入到反应器中,在30

‑

150℃下搅拌反应1

‑

24h,得到脂肪醇嵌段聚醚改性物。当反应温度过高时,反应物分子量过大形成胶体,反应温度过低时,反应物反应太慢;当反应时间过短时,反应物分子量太低,反应时间过长时,反应物也会因为分子量过大形成胶体。

12.优选地,脂肪醇聚氧丙烯醚的数均分子量为2000

‑

80000;脂肪醇嵌段聚醚的数均分子量为1000

‑

20000;聚丙烯酸酯的数均分子量为10000

‑

1000000。脂肪醇聚氧丙烯醚分子量越高油溶性越好,有利于沉降剂在油浆中的分散;脂肪醇嵌段聚醚改性时分子量会增加2

‑

10倍,分子量太高改性时容易变成胶体;聚丙烯酸酯作用是絮凝沉降,所以需要选取较高分子量。

13.优选地,芳烃溶剂油a和芳烃溶剂油b均为1000#芳烃溶剂油、1500#芳烃溶剂油、1800#芳烃溶剂油或2000#芳烃溶剂油。由于1000#芳烃溶剂油闪点低于60℃,为了使油浆沉降剂产品作为丙类物质使用,芳烃溶剂油a和芳烃溶剂油b均优选1500#芳烃溶剂油、1800#芳烃溶剂油或2000#芳烃溶剂油。

14.具体地,有机酸为甲酸、乙酸、乙二酸、苯甲酸或苯乙酸。有机酸优选常用的短链强酸,用于催化聚醚与二异氰酸酯的反应。

15.具体地,二异氰酸酯为甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯或六亚甲基二异氰酸酯。优选常用的带苯环或者环状基团的二异氰酸酯,增强改性物的油溶性。

16.进一步,脂肪醇嵌段聚醚、芳烃溶剂油b、有机酸和二异氰酸酯的质量比为100:(40

‑

200):(0.01

‑

5):(0.2

‑

10)。反应物的投料质量比要充分考虑聚醚改性程度和反应物成胶的风险。

具体实施方式

17.脂肪醇聚氧丙烯醚和脂肪醇嵌段聚醚的合成方法为常用方法,反应方法和条件不再详细叙述。脂肪醇聚氧丙烯醚和脂肪醇嵌段聚醚的平均分子量(数均分子量)使用安捷伦pl

‑

gpc220型高温凝胶渗透色谱仪进行测试。

18.催化裂化油浆沉降剂的性能评价方法为:

19.1.催化裂化油浆样品在110℃预热4h,充分震荡摇匀后,取500ml注入500ml具塞量筒中。

20.2.将0.15

‑

0.5ml催化裂化油浆沉降剂加入到具塞量筒中。

21.3.将具塞量筒盖上塞子,并趁热来回摇晃100次,使催化裂化油浆沉降剂与催化裂化油浆混合均匀。

22.4.将混合好的量筒放置在恒温鼓风烘箱中,温度设定80

‑

120℃,静置沉降24h或者48h。

23.5.从恒温鼓风烘箱中取出具塞量筒,保持具塞量筒垂直,打开塞子,用25ml移液管吸取具塞量筒100ml处(催化裂化油浆20%高度)的催化裂化油浆(约20

‑

25g),放入石英杯中,作为检测样品,称量获得检测样品质量m1。

24.6.将检测样品依次用电炉及马弗炉焙烧至恒重,称量获得检测样品灰分质量m2。

25.7.另取步骤1中经预热4h,充分震荡摇匀后的催化裂化油浆样品500ml,作为基础样品,称量获得基础样品质量m3,将基础样品依次用电炉及马弗炉焙烧至恒重,称量获得基础样品灰分质量m4。

26.灰分脱除率=1

‑

(m2/m1)/(m4/m3)。

27.实施例1

28.将数均分子量为15000的1,2

‑

丙二醇嵌段聚醚、1500#溶剂油、甲酸、tdi(质量比为100:50:4:0.2)加入到反应器中,50℃下搅拌反应2h得到1,2

‑

丙二醇嵌段聚醚改性物。

29.将1,2

‑

丙二醇聚氧丙烯醚、1,2

‑

丙二醇嵌段聚醚改性物、聚丙烯酸甲酯和1500#溶剂油按照质量百分数10%、40%、1%和49%进行混合即制得油浆沉降剂。

30.其中1,2

‑

丙二醇聚氧丙烯醚的数均分子量为3000,聚丙烯酸甲酯的数均分子量为50000。

31.实施例2

32.将数均分子量为2000的丙三醇嵌段聚醚、2000#溶剂油、乙酸、ipdi(质量比为100:150:1:8)加入到反应器中,120℃下搅拌反应12h得到丙三醇嵌段聚醚改性物。

33.将丙三醇聚氧丙烯醚、丙三醇嵌段聚醚改性物、聚丙烯酸乙酯和2000#溶剂油按照质量百分数50%、10%、10%和30%进行混合即制得油浆沉降剂。

34.其中丙三醇聚氧丙烯醚的数均分子量为60000,聚丙烯酸乙酯的数均分子量为800000。

35.实施例3

36.将数均分子量为6000的1,2

‑

丁二醇嵌段聚醚、1800#溶剂油、苯甲酸、mdi(质量比为100:80:2:4)加入到反应器中,70℃下搅拌反应6h得到1,2

‑

丁二醇嵌段聚醚改性物。

37.将1,2

‑

丁二醇聚氧丙烯醚、1,2

‑

丁二醇嵌段聚醚改性物、聚丙烯酸丙酯和1800#溶剂油按照质量百分数20%、30%、5%和45%进行混合即制得油浆沉降剂。

38.其中1,2

‑

丁二醇聚氧丙烯醚的数均分子量为10000,聚丙烯酸丙酯的数均分子量为200000。

39.实施例4

40.将数均分子量为8000的1,2,3

‑

戊三醇嵌段聚醚、1800#溶剂油、甲酸、mdi(质量比为100:100:1:2)加入到反应器中,80℃下搅拌反应8h得到1,2,3

‑

戊三醇嵌段聚醚改性物。

41.将1,2,3

‑

戊三醇聚氧丙烯醚、1,2,3

‑

戊三醇嵌段聚醚改性物、聚丙烯酸丁酯和1800#溶剂油按照质量百分数10%、40%、1%和49%进行混合即制得油浆沉降剂。

42.其中1,2,3

‑

戊三醇聚氧丙烯醚的数均分子量为5000,聚丙烯酸丁酯的数均分子量为80000。

43.实施例5

44.将数均分子量为8000的丙三醇嵌段聚醚、1500#溶剂油、乙酸、tdi(质量比为100:120:2:3)加入到反应器中,85℃下搅拌反应4h得到丙三醇嵌段聚醚改性物。

45.将丙三醇聚氧丙烯醚、丙三醇嵌段聚醚改性物、聚丙烯酸甲酯和1500#溶剂油按照质量百分数15%、35%、2%和48%进行混合即制得油浆沉降剂。

46.其中丙三醇聚氧丙烯醚的数均分子量为9000,聚丙烯酸甲酯的数均分子量为200000。

47.油浆沉降剂性能对比:

48.分别以中石化镇海炼化和茂名石化、中石油兰州石化和大庆炼化的催化裂化外甩油浆为评价对象,选取纳尔科(中国)环保技术服务有限公司的市售油浆沉降剂ec3286a、广东粤首新科技有限公司的市售油浆沉降剂ys

‑

4015与实施例1

‑

5制得的油浆沉降剂样品进行脱灰性能对比,结果如表1

‑

4所示。由表1

‑

4可知,相比实施例1

‑

4,实施例5制得的油浆沉降剂性能最佳;相比实施例1

‑

4、纳尔科ec3286a和粤首ys

‑

4015,实施例5制得的油浆沉降剂性能最稳定、最优异;实施例1

‑

5制得的油浆沉降剂性能评价沉降48h后,对四种催化裂化油浆灰分脱除率均超过90%,而纳尔科ec3286a只有在评价茂名石化油浆时脱除率高于90%,粤首ys

‑

4015只有在评价大庆炼化油浆时脱除率高于90%,由此可见本发明制得的油浆沉降剂适用性最为广泛,能满足不同特性催化裂化油浆和使用条件(加剂量和沉降温度)的要求。

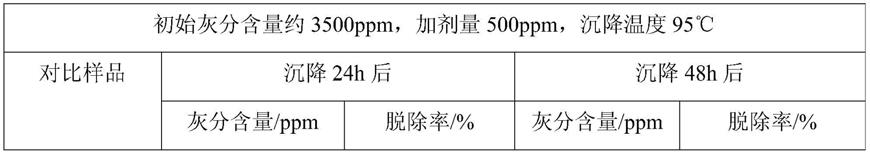

49.表1中石化镇海炼化催化裂化油浆脱灰性能评价结果

[0050][0051][0052]

表2中石化茂名石化催化裂化油浆脱灰性能评价结果

[0053][0054]

表3中石油兰州石化催化裂化油浆脱灰性能评价结果

[0055][0056][0057]

表4中石油大庆炼化催化裂化油浆脱灰性能评价结果

[0058][0059]

上述各实施例及脱灰性能评价结果说明,本技术中的油浆沉降剂性具有广泛的实用性,虽然粤首ys

‑

4015在大庆炼化催化裂化油浆中的脱除率要高于本技术的部分实施例,但其适应较差。而且各炼厂所采用的原油并不完全固定,也会根据市场价格和各地原油的实际组分不同而进行选购;炼厂还会在催化裂化油浆中不定期掺炼一定量的常压渣油、焦化蜡油和减压渣油,这就导致催化裂化油浆组成以及灰分变化很大,同步需要对新的油浆沉降剂进行试验和选择。

[0060]

本发明提供的催化裂化油浆沉降剂兼顾考虑沉降剂的溶解分散、消电团聚和絮凝沉降三个特性,适用于不同组成、不同灰分含量的催化裂化油浆,还可以在较宽泛的加剂量和沉降温度下使用,容易大规模推广使用。另外,还避免了炼厂在改变原油来源,对催化裂化油浆进行掺炼时,需要同时存储不同品种的油浆沉降剂而导致管理成本和运行成本增加。而在采用本技术中的油浆沉降剂后,则会消除上述问题。